Изобретение относится к микро- и нанотехнологии и может быть использовано при изготовлении кремниевых приборов в качестве материала для функциональных устройств, а также при изготовлении изделий микросистемной техники (мембраны сенсоров, структуры с высоким ионным и молекулярным транспортом и др.).

Известны способы получения пленки двуокиси кремния.

1) Известен способ формирования монолитной пленки двуокиси кремния (термическое окисление кремния), в основе которого лежит химическая реакция кремния с окислителем (кислородом или водяным паром) при повышенных температурах (от 700 до 1250°C). В процессе окисления частицы окислителя диффундируют через уже образовавшийся окисел, реагируя с кремнием на границе раздела Si/SiO2. По мере окисления и использования материала подложки, граница раздела «вдвигается» в кремний, с образованием новой чистой поверхности кремния В зависимости от состава окислителя применяют следующие виды окисления: - окисление кремния без участия паров воды, окисление в «сухом» кислороде, в ходе которого используют чистый кислород, предварительно пропущенный через фильтры, ловушки и т.д.; - окисление кремния с участием паров воды, включающее: а) «влажное» окисление; в этом случае вода поступает в реактор в потоке кислорода, пропущенного перед этим через водяную баню; б) окисление «в парах воды»; в этом случае источником окислителя является емкость с водой, нагреваемой до температуры, обеспечивающей поток водяных паров через реактор; в) «пирогенное» окисление; для которого используют систему, создающую непосредственно в зоне окисления воду высокой чистоты за счет химической реакции между кислородом и водородом. Окисление кремния с участием паров воды заметно увеличивает скорость роста монолитной пленки двуокиси кремния. (Пламмер Д Ж., Дил Б. // МОП-СБИС. Моделирование элементов и технологических процессов. М., Радио и связь. 1988, стр. 44-77.)

Однако, способ формирования слоев двуокиси кремния на кремнии в ходе термического окисления не позволяет получать пленки пористой двуокиси кремния.

2) Известен способ создания пленки пористой двуокиси кремния (US 6255156, от 03.07.2001, Кл. МПК H01L 21/316; H01L 21/768; H01L 23/31, патентообладатель Micron Technology Inc. [US]) согласно которому пленку пористой двуокиси кремния получают на кремниевой подложке, содержащей активные элементы интегральной схемы. Способ включает: - осаждение на кремний из газовой фазы пленки карбида кремния; - формирование на его основе слоя пористого карбида кремния; - получение пленки пористой двуокиси кремния за счет окисления пористого карбида кремния. Образование пористого карбида кремния происходило при электрохимическом травлении осажденной пленки SiC в слабом растворе (2,5%) плавиковой кислоты. Пленки двуокиси кремния получали за счет термического окисления пористого карбида кремния, в ходе которого углерод из слоя SiC переходит в газовое состояние в виде CO2 или CO, которые диффундируют из структуры в окружающую среду. Оставшийся кремний реагирует с кислородом, образуя слой пористой двуокиси кремния.

Способ позволяет уменьшить механические напряжения, связанные с объемометрическим расширением, которое обычно имеет место при образовании SiO2 в ходе термического окисления кремния, однако получаемая при этом пленка пористой двуокиси кремния, неоднородна по составу. В зависимости от режима окисления пористого SiC, в пленке SiO2 фиксируется либо элементный углерод, либо кремний, химически не связанный с кислородом, вместе с тем формируемая граница раздела Si/SiO2, недостаточно совершенна из-за легирования углеродом кремниевой подложки. Известный способ также исключает получение SiO2 с какой либо иной структурной конфигурацией.

3) Наиболее близким к предлагаемому способу получения пленки двуокиси кремния является способ диэлектрической изоляции на основе пористого кремния (Watanabe Y. et al. // J. Electrochem. Soc. 1975, v. 122, №10, p. 1351. // Технология изоляции на основе пористого кремния состоит из двух этапов. Первый этап включает селективное анодирование кремниевой эпитаксиальной пластины в плавиковой кислоте, в результате которого области кремния, предназначенные для изоляции элементов интегральной схемы, превращаются в пористый кремний. Рост пористого кремния на поверхности монокристаллического кремния в процессе анодирования в плавиковой кислоте имеет место при плотности анодного тока ниже критической величины. Получаемый при этом слой пористого кремния содержит большое количество микропор, а также зигзагообразных полостей в направлении роста слоя. Вторым этапом является высокотемпературная обработка кремниевой пластины в окислительной атмосфере, в ходе которой пористый кремний, благодаря высокой пористости и активной природы, может быть легко окислен до получения толстого изолирующего слоя.

Согласно способу-прототипу, при изготовлении интегральных схем в кремниевой монокристаллической подложке, могут быть получены области изоляции толщиной 4 мкм без длительной высокотемпературной обработки, при этом исключается заметная неровность поверхности, ввиду отсутствия при окислении пористого кремния объемометрического расширения, что в свою очередь повышает качество операций фотолитографии и металлизации.

Однако, пленки двуокиси кремния, получаемые по способу-прототипу, структурно неоднородны из-за локальной кристаллизации, которая имеет место в ходе высокотемпературной обработки в атмосфере кислорода, и поликристаллического кремния, появляющегося в пористом кремнии в момент образования при анодировании (Arita Y. et al. //Jap. J. App. Phys. 1976, v. 15, №9, p. 1655.//), кроме того, практически невозможно регулировать структурную конфигурацию пленки.

1) Известна монолитная пленка двуокиси кремния на кремнии, получаемая в ходе высокотемпературной реакции кремния с окислителем - термический окисел. Пленка характеризуется высокой степенью химической однородности и соответствует стехиометрической формуле SiO2 практически по всей толщине слоя. Основными структурными элементами в атомной сетке слоев SiO2 являются относительно жесткие и почти совершенные кремниекислородные тетраэдры, состоящие из четырех атомов кислорода, в центре которых находится атом кремния. Пленка двуокиси кремния является одним из ключевых диэлектриков в современных кремниевых приборах. Термическая SiO2 на кремнии имеет совершенную границу раздела Si/SiO2 с низкой плотностью (≈1010 см-1) поверхностных состояний. Благодаря большим значениям барьеров на границе Si/SiO2 и сильному рассеянию электронов, для оксида характерны низкие токи утечки и высокое пробивное поле (до 20 МВ/см). Значение плотности пленки двуокиси кремния составляет 2,20 г/см3, показателя преломления-1,46. (Plickin W.A. et al. // J. Electrochem. Soc. 1965, v. 112, р. 1013-1019; Гриценко В.А. // Усп. физ. наук, 2008, т. 178, №7, c. 727-737; Барабан А.П. и др. Электроника слоев SiO2 на кремнии, Л., 1988.).

Однако, пленка термической двуокиси кремния не имеет развитую внутреннюю поверхность, что ограничивает область ее применения.

2) Известна пористая кристаллическая двуокись кремния - силикалит, с большой удельной поверхностью (около 1000 м2/г) (US 4061724, Кл. МПК B01J 20/10; С01В 37/02; C02F 1/28; С07С 7/13, 06.12.1977, патентообл. UNION CARBIDE CORP.).Кристаллы пористой двуокиси кремния образуются в ходе отжига на воздухе при 600°C кристаллогидрата алкилониевого силиката, получаемого гидротермально из реакционной смеси, содержащей в качестве основных реагентов воду, аморфную двуокись кремния и четвертичное аммониевое основание, при pH не менее 10. Кристаллическая двуокись кремния имеет средний показатель преломления 1,39±0,01 и плотность при 25°C 1,70±0,05 г/см3. Элементарная ячейка пористой двуокиси кремния содержит 96 кремнекислородных тетраэдров, образующих скелетон с пересекающимися прямыми и зигзагообразными каналами. Сечения прямых каналов близки к круглому, а зигзаго-образных - к эллиптическому. Их размеры составляют около 0,55 нм. (Flanigen Е.М. et al. // Nature 1978, v. 271, p. 512-516.)

Известное решение касается пористой двуокиси кремния только в форме отдельных кристаллов величиной до 30 мкм и не распространяется на пористую SiO2 в виде пленки.

3) Известна пленка пористой двуокиси кремния (JP 2010189212, Кл. МПК С01В 33/12; H01L 21/316, 02.09.2010, патентообл. UNIV SHINSHU) Пленка двуокиси кремния содержит микропоры со средним диаметром ~1 нм, которые располагаются как на поверхности, так и в объеме материала, имеет низкий показатель преломления (менее 1,33) в течение длительного времени, а также твердость по карандашной шкале более 5Н. Метод создания пленки пористой двуокиси кремни на поверхности подложки включает стадии смешения и реагирования ряда компонентов: тетраалкилортосиликата, метанола или этанола, производного оксикетона и воды, а также нагрев до температуры 25-200°C после процесса обезвоживания. Основным недостатком пленки пористой двуокиси кремния является нестойкость к температурному воздействию, приводящему к разрушению пористой структуры, растрескиванию и отслаиванию пленочного материала, что исключает достижение совершенной границы раздела Si/SiO2.

Задачей изобретения является возможность получения пленки двуокиси кремния на кремнии, с различной структурной конфигурацией (монолитной, пористой и монолитно-пористой), характеристики, которых можно изменять в зависимости от параметров технологического процесса.

Задачей изобретения является также создание пленки двуокиси кремния на кремнии, пригодной для применения в широком спектре различных технологических процессов благодаря сочетанию в одной структуре монолитного материала и пористого проницаемого слоя. Технический результат заключается в достижении химической однородности (т.е. соотношения атомов Si:O как 1:2) по всему объему пленки, а также в получении совершенной границы раздела как между слоями, так и на границе Si/SiO2.

Способ получения пленки двуокиси кремния на кремнии заключается в том, что предварительно на поверхности кремния создают слой гидрированного пористого кремния, который получают в ходе бестоковой обработки кремния в плавиковой кислоте, содержащей окислитель, а высокотемпературную обработку кремния проводят в окислительной среде при Т от 700 до 1200°C.

Дополнительно, способ отличается тем, что для получения пленки пористой двуокиси кремния высокотемпературную обработку кремния проводят в сухом кислороде, не содержащем пары воды, в интервале 1-5 мин.

Дополнительно, способ отличается тем, что для получения пленки двуокиси кремния с монолитно-пористой структурой, высокотемпературную обработку кремния проводят в сухом кислороде, не содержащем пары воды, продолжительностью более 30 мин.

Дополнительно, способ отличается тем, что для получения монолитной пленки двуокиси кремния высокотемпературную обработку кремния проводят в окислительной среде с содержанием паров воды от 0,01% до 100%, продолжительностью более 60 мин.

Пленка двуокиси кремния на кремнии представляет собой двухслойную структуру, состоящую последовательно из слоя пористой двуокиси кремния и слоя монолитной двуокиси кремния, расположенной на кремниевой подложке, при этом слои имеют единый химический состав, соответствующий стехиометрии SiO2, но различную геометрию структурной сетки, которая сохраняет однородность в пределах слоя, но изменяется на границе раздела слоев.

В результате применения способа на основе единого технологического цикла на поверхности кремния можно получить пленки двуокиси кремния с различной структурной конфигурацией, варьируя только время термической обработки и влажность окислительной среды. Способ включает два этапа. Первоначально, на поверхности кремния, в отсутствии внешнего тока, создают слой гидрированного пористого кремния, для чего проводят обработку кремния в плавиковой кислоте, содержащей окислитель. В качестве окислителя используют вещества, образующие раствор с плавиковой кислотой, и окислительная способность которых в реальных условиях (концентрация компонентов раствора, кислотность среды и др.) достаточна для формирования в ходе окислительно-восстановительных процессов на кремнии слоя гидрированного пористого кремния. Эффективность конкретного окислителя оценивается экспериментально. В настоящее время такими окислителями являются: неорганические соединения азота с положительной валентностью 3 и более (азотистая и азотная кислоты, нитрит- и нитрат-ионы, двуокись азота и др.), а также ионы из ряда переходных металлов Fe, Ni, V, Cr и др., Образующийся пористый кремний, представляет собой единый ансамбль наноразмерных участков монокристаллического кремния, окруженных микропорами. В свою очередь, микропоры связаны между собой, что обеспечивает проницаемость по всему объему пористого слоя. Стенки микропор содержат атомы кремния, химически связанные с водородом.

Пористый кремний, создаваемый в ходе электрохимической обработки кремния в плавиковой кислоте (аналог-прототип), кроме кристаллического кремния в наноформе, содержит различные формы аморфного и разупорядоченного кремния, а также дефектные оксиды SIOx. Химически формируемый пористый кремний отличается от электрохимического тем, что он структурно более однородный и более активен, благодаря заметному количеству Si-H связей.

В ходе второго этапа проводят высокотемпературную обработку в окислительной среде кремния, содержащего на поверхности слой гидрированного пористого кремния. По сравнению с монокристаллическим кремнием высокотемпературное окисление гидрированного пористого кремния протекает намного быстрее, чему способствуют такие факторы как высокая газопроницаемость пористой структуры, наноразмерность монокристаллов кремния, в составе структурного ансамбля и кремниегидридные связи в объеме материала. Образующийся окисный слой имеет пористую структуру, архитектура которой повторяет архитектуру гидрированного пористого кремния. Пористая окисная конфигурация способна сохранять высокую газопроницаемость в сухой окислительной среде в процессе высокотемпературного воздействия достаточно длительное время и не препятствовать при этом окислению кремниевой подложки. Однако, высокотемпературная обработка во влажной окислительной среде ведет к трансформации пористой окисной структуры в монолитную. Вследствие этого обеспечиваются следующие результаты высокотемпературной обработки кремния в окислительной среде, на поверхности которого образован гидрированный пористый кремний:

1) короткая по времени (1-5 мин) высокотемпературная (700-1200°C) обработка в сухой окислительной среде приводит к образованию пористой двуокиси кремния со стехиометрией SiO2;

2) долговременная (от 60 мин и более) высокотемпературная обработка во влажной окислительной среде ведет к образованию монолитной двуокиси кремния с такой же структурой и свойствами, что и у термического окисла, но с большей толщиной, чем при окислении кремния в том же режиме;

3) высокотемпературная обработка более 30 мин в сухой окислительной среде позволяет получать на кремнии пленки монолитно-пористой двуокиси кремния.

Таким образом, задавая необходимые условия (температурный уровень, продолжительность окисления, влажность окислительной среды) при проведении окисления кремния, содержащего на поверхности слой гидрированного пористого кремния, можно получать пленки двуокиси кремния с требуемой структурной конфигурацией.

Результатом применения изобретения является также пленка двуокиси кремния на кремнии. Пленка включает два слоя двуокиси кремния - пористый и монолитный с границей раздела между ними. По составу оба слоя соответствуют стехиометрии SiO2, но имеют различную геометрию структурной сетки, которая сохраняет однородность в пределах слоя, но изменяется на границе раздела слоев.

Основные структурные элементы в пленке двуокиси кремния - тетраэдры SiO4 соединены друг с другом вершинами через атомы кислорода с образованием цепочки Si-О-Si. В результате создается непрерывный пространственный каркас, в котором угол, цепочки Si-О-Si (угол мостиковой связи или валентный угол) определяет взаимное расположение двух соседних тетраэдров. Угол мостиковой связи может варьироваться в широких пределах (120-180°), и свидетельствует о наличии в слоях SiO2 определенных структурных единиц, в виде колец, составленных из отдельных кремнекислородных тетраэдров или их групп. Число членов в каждом кольце и их взаимная ориентация обусловлены величиной угла мостиковой связи, а вариации этого угла определяют пространственное распределение колец. В основном, объем пленок SiO2 составляют кольцевые сетки с углами связи 144, 180 и 120°, что отвечает шести-, восьми- и четырехчленным кольцам, образованных SiO4 тетраэдрами. Угол мостиковой связи является одним из фундаментальных параметров двуокиси кремния, определяющий транспортные, электронные и оптические свойства пленок SiO2. В пленке двуокиси кремния с пористо-монолитной конфигурацией содержание кремнекислородных тетраэдров в пористом и монолитном слоях различно, что приводит различию в геометрии структурной сетки слоев. В структурной сетке монолитного слоя пленки двуокиси кремния преобладающими являются шестичленные кольца с углом атомной связи 144°, тогда как в структурной сетки пористого слоя пленки двуокиси кремния преобладающими являются восьмичленные кольца с углом атомной сетки 180°. В отличие от термического окисла, который имеет единственную границу раздела, формируемую химически различными веществами (Si и SiO2), между диэлектриком и полупроводником, пленка двуокиси кремния с-монолитно-пористой конфигурацией имеет вторую границу раздела, включающую слои диэлектрика с различной структурной геометрией атомной сетки, состоящие из химически однородного вещества (SiO2). Специфика такой конфигурации обеспечивает появление новых свойств у структур Si-SiO2, например, за счет влияния второй границы раздела на электрофизические параметры SiO2, а также дополнительные возможности в регулировании известными параметрами. Так, наличие пор в «верхнем» слое монолитно-пористой пленки позволяет вводить в него вещества, способные при последующих обработках воспроизводимо регулировать один из важнейших параметров структур Si-SiO2 - фиксированный заря на границе раздела Si/SiO2. Свойства пленки монолитно-пористой двуокиси кремния как единого целого зависят от «объема» в пленке как той, так и другой составляющей, что делает возможным получение пленки с заранее заданными параметрами. Такая возможность может быть реализована благодаря тому, что ряд параметров, определяющих свойства монолитно-пористой пленки, аддитивны, т.е. соответствуют сумме параметров, пористого и монолитного слоя в отдельности. Это оптическая плотность, коэффициент поглощения в ИК области спектра, весовая плотность и др.

Изобретение поясняется графическими материалами (Фиг. 1-3).

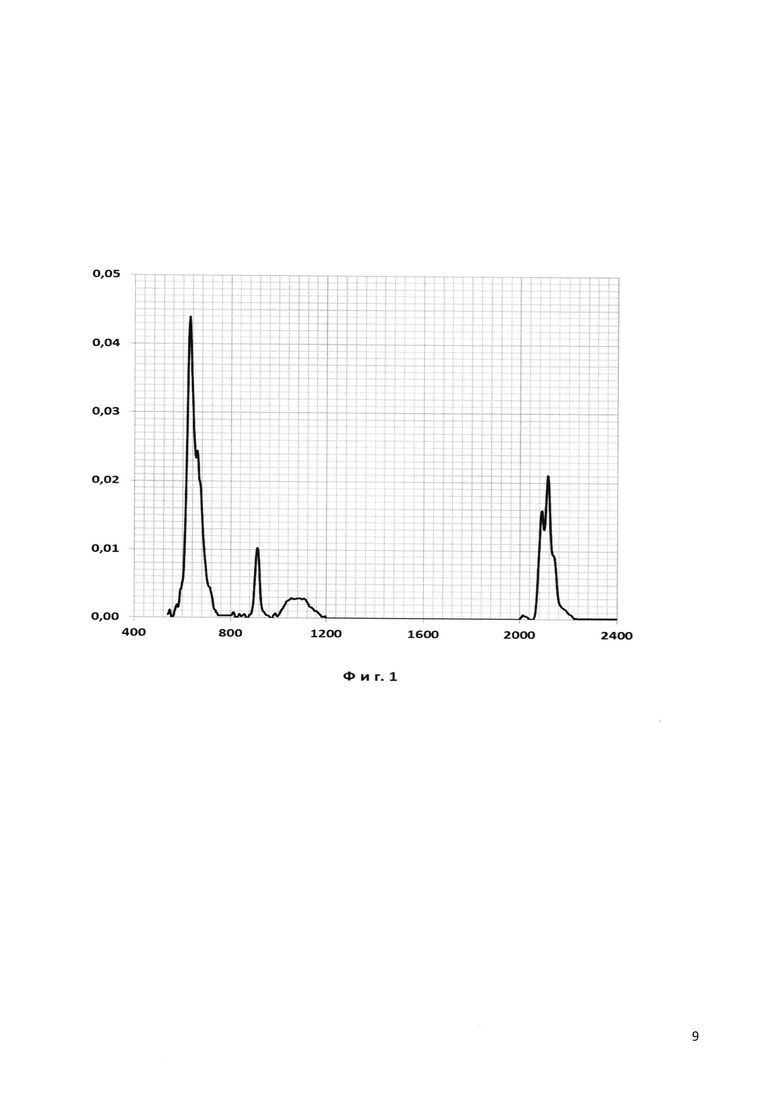

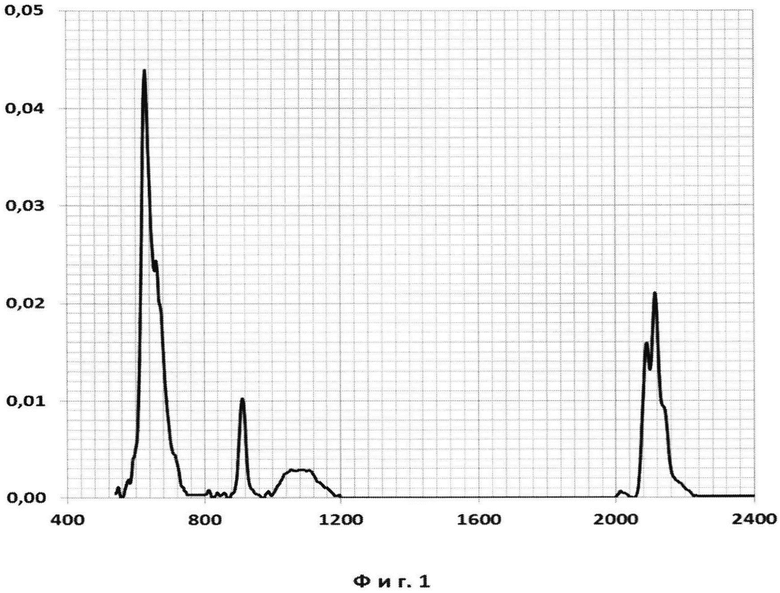

Фиг. 1. ИК спектр поглощения пленки гидрированного пористого кремния непосредственно после получения. Зависимость оптической плотности от волнового числа (см-1).

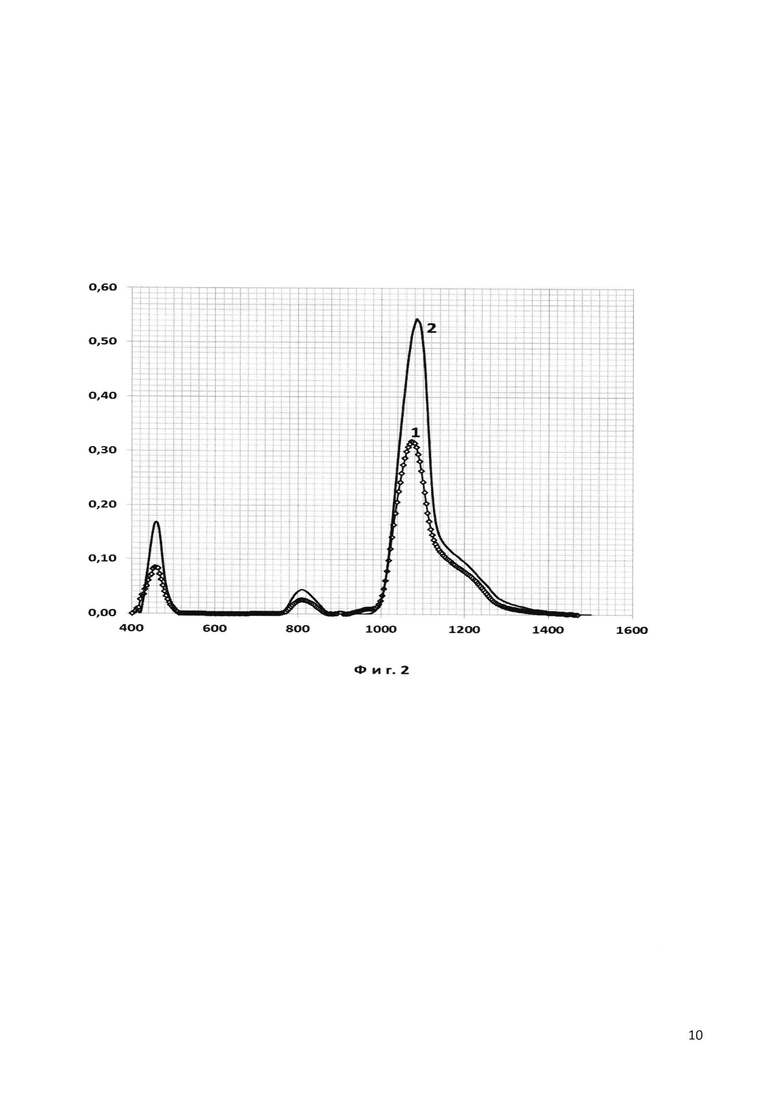

Фиг. 2. ИК спектр поглощения пленки пористой двуокиси кремния, полученной окислением в «сухом кислороде» гидрированного пористого кремния (1) и ИК спектр поглощения пленки термического окисла (2), полученной окислением монокристаллического кремния. Зависимость оптической плотности от волнового числа (см-1).

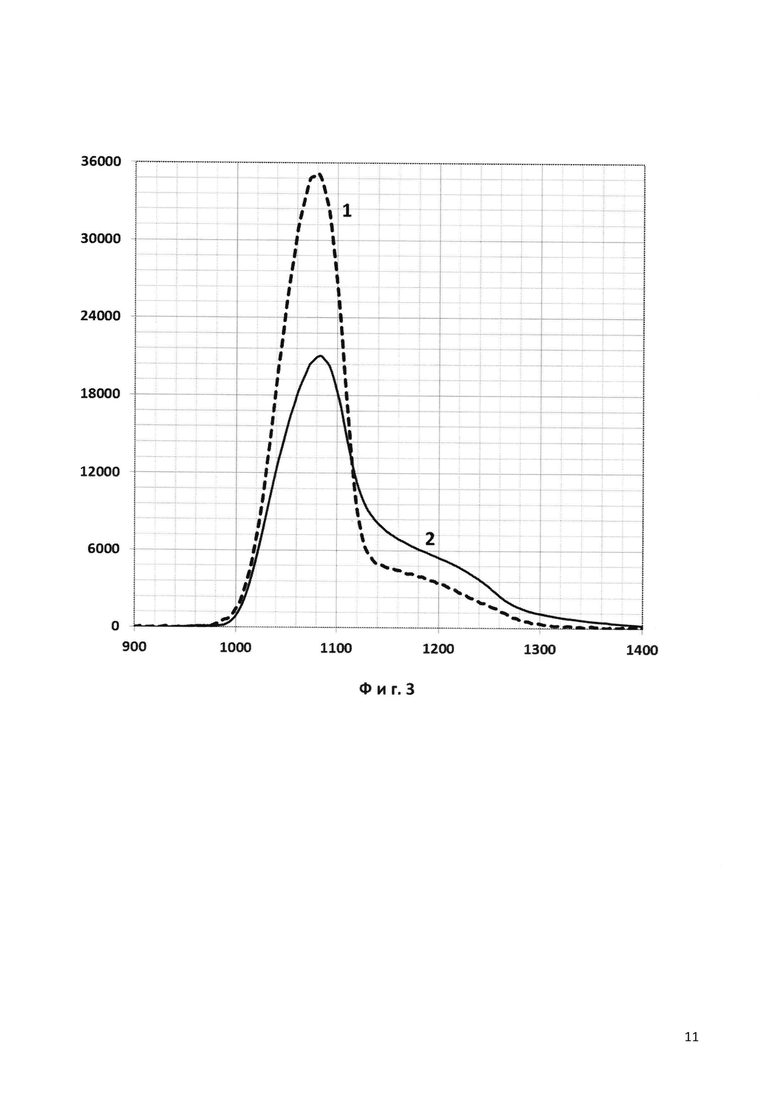

Фиг. 3. ИК спектр поглощения слоя монолитной двуокиси кремния (1) и ИК спектр поглощения слоя пористой двуокиси кремния (2) в составе монолитно-пористой пленки двуокиси кремния. Зависимость коэффициента поглощения (см-1) от волнового числа (см-1).

Ниже изобретение поясняется конкретными примерами реализации.

Пример 1. Для получения пленки пористой двуокиси кремния на пластине из монокристаллического кремния первоначально создают слой гидрированного пористого кремния путем обработки пластины в концентрированной (49%-ной) плавиковой кислоте, с добавлением азотистокислого натрия в количестве 0,006 моль/л. Обработку проводили в течение 90 минут при комнатной температуре. За это время на поверхности кремния образуется пленка гидрированного пористого кремния толщиной 320 нм. На фиг. 1 представлен ИК спектр поглощения такой пленки (по абсциссе отложено волновое число - см-1, по ординате - оптическая плотность). В спектре присутствуют полосы поглощения кремниегидридных групп типа: SiH - волновые числа 625, 2087 см-1, SiH2 - волновые числа 660, 910, 2114 см-1, SiH3 - волновое число 2134 см-1. Спектры такого вида имеют твердые гидриды кремния.

Пластина с пленкой гидрированного пористого кремния помещают в кварцевую печь и проводят термическую обработку в окислительной среде без участия паров воды в «сухом кислороде» в течение 1 мин при температуре 1100°C. Толщина пленки двуокиси кремния составила 320 нм.

На фиг. 2 представлен ИК спектр поглощения пленки пористой двуокиси кремния, а также спектр пленки термического окисла, образованной в ходе высокотемпературного окисления монокристаллического кремния. Оба спектра полностью повторяют друг друга, это означает, что пленка пористой двуокиси кремния и пленка термического окисла идентичны по составу и отвечают SiO2 стехиометрии.

Пленка пористой двуокиси кремния имеет следующие характеристики:

Значение ряда характеристик пленки пористой двуокиси кремния (показатель преломления, весовая плотность и др.) заметно отличаются от аналогичных характеристик пленки термического окисла, но при этом весьма близки к соответствующим характеристикам кристаллической пористой двуокиси кремния - силикалиту.

Пример 2. Для получения пленки монолитной двуокиси кремния на пластине монокристаллического кремния создают слой гидрированного пористого кремния, как описано в примере 1. Время обработки толщиной 270 нм. Высокотемпературную обработку такой пластины проводили в режиме «влажного окисления» путем пропускания кислорода через водяную баню. Содержание паров воды в окислительной среде составляло 0,2%. Обработку проводили при температуре 1150°C, в течение 180 мин. Толщина полученной пленки двуокиси кремния 870 нм.

ИК спектр поглощения полученной пленки повторял спектр представленный на фиг. 1.

Пленка двуокиси кремния имела следующие характеристики:

ИК спектр и характеристики полученной пленки монолитной двуокиси кремния совпадают с ИК спектром и характеристиками пленки термического окисла.

Пример 3. Для получения монолитно-пористой пленки двуокиси кремния слой гидрированного пористого кремния на пластине монокристаллического кремния получали, как описано в примере 1. Толщина образующейся пленки гидрированного пористого кремния составляла 280 нм. Высокотемпературную обработку такой пластины проводили в окислительной среде без участия паров воды в «сухом кислороде» в течение 60 мин при температуре 1100°C. Пленка двуокиси кремния, имела толщину 360 нм и состояла из двух слоев с различными свойствами - слоя пористой двуокиси кремния и слоя монолитной двуокиси кремния. Для анализа состава и структуры пленки и составляющих ее слоев использовали Фурье спектроскопию и послойное травление в структурно чувствительном травителе Скорость травления слоев в структурно-чувствительном p-травителе различалась на два порядка. Это позволяет оценить свойства как пленки в целом, так и каждого слоя в отдельности.

Характеристики монолитно-пористой пленки:

• скорость травления в структурно-чувствительном р-травителе - высокая на начальном этапе травления (до 10 сек) и низкая при дальнейшем травлении.

Характеристики слоя монолитной двуокиси кремния:

• скорость травления в структурно-чувствительном р-травителе 0,2 нм/сек;

Характеристики слоя пористой двуокиси кремния:

На фиг. 3 представлены ИК спектры поглощения слоев пористой и монолитной двуокиси кремния, составляющих монолитно-пористую пленку двуокиси кремния. Из анализа ИК спектров следует:

• оба слоя в отдельности и монолитно-пористая пленка, как единая структура, имеют одинаковый химический состав, соответствующий стехиометрии SiO2;

• слой имеет различную геометрию структурной сетки, т.к. содержит разное количество кремниекислородных тетраэдров (более высокое в монолитном слое по сравнению с пористым слоем), а также разное количество структурных единиц, составленных из кремнекислородных тетраэдров, (преобладание в структурной сетке пористого слоя восьмичленных колец по сравнению с сеткой монолитного слоя, в которой преобладающими являются шестичленные кольца).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОПОГЛОЩАЮЩЕЙ КРЕМНИЕВОЙ СТРУКТУРЫ | 2015 |

|

RU2600076C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРЫ "КРЕМНИЙ-НА-ИЗОЛЯТОРЕ" | 2006 |

|

RU2331949C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КРЕМНИЯ СО СТАБИЛЬНОЙ ФОТОЛЮМИНЕСЦЕНЦИЕЙ | 2014 |

|

RU2568954C1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТИН МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1996 |

|

RU2119693C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРЫ "ПОЛУПРОВОДНИК НА ПОРИСТОМ КРЕМНИИ" | 1997 |

|

RU2123218C1 |

| СПОСОБ ОКИСЛЕНИЯ КРЕМНИЯ | 1999 |

|

RU2165481C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОСТРУКТУРЫ ОКСИД ТИТАНА - СИЛИЦИД ТИТАНА НА МОНОКРИСТАЛЛИЧЕСКОЙ КРЕМНИЕВОЙ ПОДЛОЖКЕ, ПОКРЫТОЙ НАНОКРИСТАЛЛИЧЕСКОЙ ТИТАНОВОЙ ПЛЕНКОЙ | 2013 |

|

RU2556183C2 |

| Способ получения структур кремний-на-изоляторе | 1988 |

|

SU1630565A1 |

| Способ получения газочувствительного элемента на основе многослойной структуры пористого кремния на изоляторе и SnO | 2017 |

|

RU2674406C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВЫСОКОСОВЕРШЕННЫХ КРЕМНИЕВЫХ ЭПИТАКСИАЛЬНЫХ СТРУКТУР СО СКРЫТЫМИ n-СЛОЯМИ | 2003 |

|

RU2265912C2 |

Использование: для функциональных устройств. Сущность изобретения заключается в том, что пленка двуокиси кремния на кремнии представляет собой двухслойную структуру, состоящую последовательно из слоя пористой двуокиси кремния и слоя монолитной двуокиси кремния, расположенную на кремниевой подложке, при этом слои имеют единый химический состав, соответствующий стехиометрии SiO2, различную геометрию структурной сетки, которая сохраняет однородность в пределах слоя, но изменяется на границе раздела слоев. Технический результат - обеспечение возможности химической однородности по всему объему пленки, а также получение совершенной границы раздела как между слоями, так и на границе Si/SiO2. 2 н. и 3 з.п. ф-лы, 3 ил.

1. Пленка двуокиси кремния на кремнии представляет собой двухслойную структуру, состоящую последовательно из слоя пористой двуокиси кремния и слоя монолитной двуокиси кремния, расположенную на кремниевой подложке, при этом слои имеют единый химический состав, соответствующий стехиометрии SiO2, различную геометрию структурной сетки, которая сохраняет однородность в пределах слоя, но изменяется на границе раздела слоев.

2. Способ получения пленки двуокиси кремния на кремнии, заключающийся в том, что предварительно на поверхности кремния создают слой гидрированного пористого кремния, который получают в ходе бестоковой обработки кремния в плавиковой кислоте, содержащей окислитель, а высокотемпературную обработку кремния проводят в окислительной среде при Т от 700 до 1200°С.

3. Способ получения пленки двуокиси кремния на кремнии по п. 2, отличающийся тем, что для получения пленки пористой двуокиси кремния высокотемпературную обработку кремния проводят в сухом кислороде, не содержащем пары воды, в интервале 1-5 мин.

4. Способ получения пленки двуокиси кремния на кремнии по п. 2, отличающийся тем, что для получения пленки двуокиси кремния с монолитно-пористой структурой высокотемпературную обработку кремния проводят в сухом кислороде, не содержащем пары воды, продолжительностью более 30 мин.

5. Способ получения пленки двуокиси кремния на кремнии по п. 2, отличающийся тем, что для получения монолитной пленки двуокиси кремния высокотемпературную обработку кремния проводят в окислительной среде, с содержанием паров воды от 0,01 до 100%, продолжительностью более 60 мин.

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК ДВУОКИСИ КРЕМНИЯ | 1988 |

|

RU2061095C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНОК ДВУОКИСИ КРЕМНИЯ | 1990 |

|

SU1820781A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНОК ДВУОКИСИ КРЕМНИЯ | 1990 |

|

SU1820782A1 |

| Способ гидрофобизации двуокисиКРЕМНия | 1979 |

|

SU835954A1 |

| CN 101211780 A, 02.07.2008 | |||

| US 7754286 B2, 13.07.2010. | |||

Авторы

Даты

2018-07-06—Публикация

2017-09-19—Подача