Ной вязкости. Этой же цели служат повышенные содержания марганца и алюминия. При этом марганец в количестве 2-3,35 мас.% резко измельчает вторичную структуру шва, устраняет ферритные оторочки по границам зерен и видманштетову структуру.

Максимальный эффект от введения марганца достигается при заданном соотношении с углеродом, равном Мп /О. 5С , мас.%. Причиной этого Является то, что марганец при содержаниях, близких к нижнему пределу, увеличивает, а при близких к верхнем пределу уменьшает ударную вязкость феррита. Для компенсации такого влияния марганца при высоком его содержании (до 3,35 мас0%) количество углерода в проволоке должно быть пони- (до О, СИ мас.%). При содержании около 2 мас.% количество можно повысить в указанных чределах (до 0,11 мас0%) без сниже- г-ия ударной вязкости металла шва. Положительная роль алюминия в коли- i-ьстве 0,07-0,26 мас.% проявляется в увеличении ударной вязкости ферри- (QJ оптимальном раскислении металла ива, измельчении его первичной структуры, более благоприятном распределении в структуре сульфидных включений

Оптимальные добавки алюминия выбирают в зависимости от относительны количеств марганца и углерода по фор

жено

марганца

углерода

муле А1 0,09 Мп - С, мае Д. При содержании углерода по нижнему, а марганца - по верхнему пределу количест во алюминия должно быть максимальным чтобы обеспечить достаточное раскисление шва, ударную вязкость феррита и, как следствие, высокую ударную вязкость металла шва. При содержании углерода по верхнему пределу (0,11 мае.), марганца - по нижнему пределу (2,0 мас„%) достаточно 0,07 мас.% А1. Алюминий в таком количестве совместно с 0,11 мас„% С обеспечивает хорошее раскисление шва, а совместно с 2,0 мас.% Мп - высокую ударную вязкость феррита.

При содержании в проволоке углерода, кремния, марганца и алюминия в количествах, выходящих за пределы предлагаемых составов, не обеспечивается высокая хладостойкость металла шва при ЭШС без нормализации,

Сталь для проволоки выплавляют в тигельных электропечах объемом 50 кг

0

5

0

5

0

5

0

5

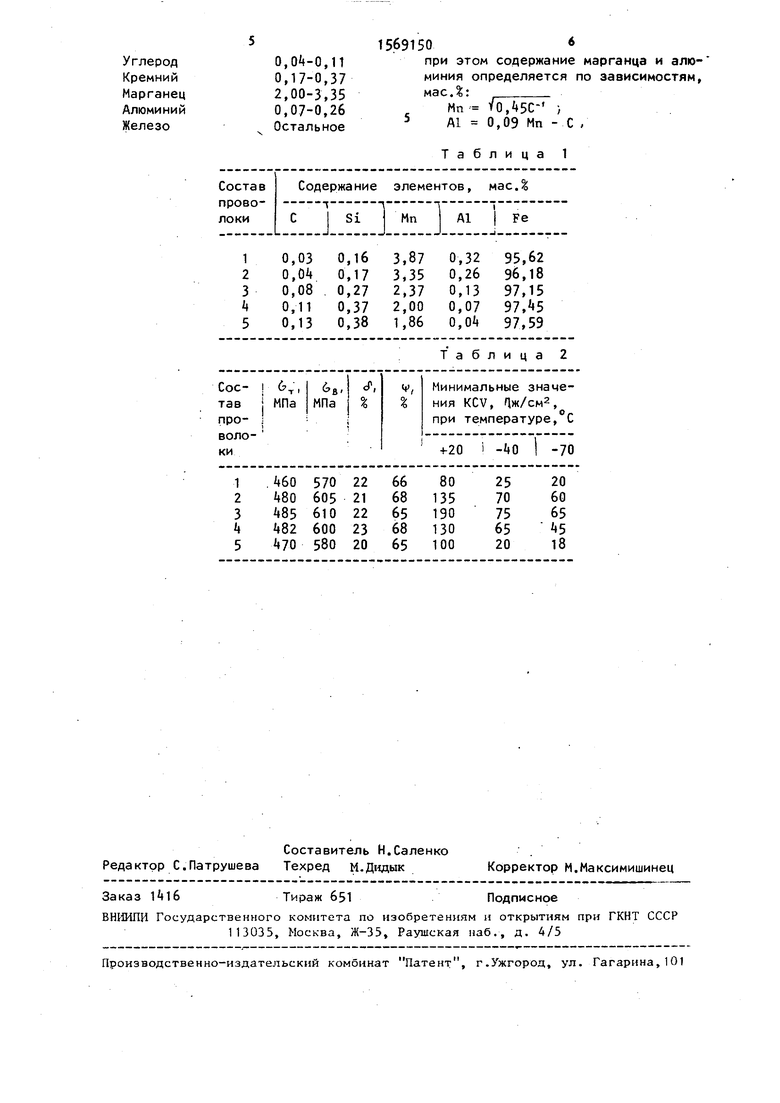

Из слитков изготавливают сварочные проволоки ф 3 мм и применяют их для сварки низколегированной стали марки 09Г2СЮЧ ТУ Й-232-40-81, изм.1, изготовленной МК Азовсталь, толщиной 78,2 мм. Способ сварки - электрошлаковый, без последующей нормализации.

Сварные соединения подвергаются только высокому отпуску при 650 С. Металл шва испытывают на кратковременный разрыв при комнатной температуре и ударный изгиб при температурах от +20 до 70°С на образцах с круглым надрезом (Менаже). Структуру металла шва исследуют с помощью оптического микроскопа Неофот-32 на шлифах, травленых в 5%-ном растворе азотной кислоты, и электронного микроскопа leol 200CK. Химический состав металла швов контролируется на анализаторе Спектровак-1000.

Химический состав проволок приведен в табл. 1.

Результаты испытаний механических свойств металла швов при электрошлаковой сварке без последующей нормализации проволоками с химическими составами в соответствии с табл. 1 приведены в табл. 2.

Как видно из табл. 2, металл швов, полученных при электрошлаковой сварке без нормализации, проволокой указанного состава обладает требуемой ударной вязкостью даже при -70°С.

Сварочная проволока позволяет обеспечить высокую хладостойкость металла швов при электрошлаковой сварке без нормализации низколегированных конструкционных сталей, упростить и удешевить технологию изготовления сварных конструкций из этих сталей за счет отказа от нормализации.

Формула изобретения

Состав сварочной проволоки, содержащий углерод, кремний, марганец, алюминий, железо, отличающий- с я тем, что, с целью повышения хла- достойкости металла шва без последующей нормализации при использовании проволоки преимущественно для электрошлаковой сварки низколегированных сталей толщиной до 80 мм, состав содержит компоненты в следующем соотношении, мас.%:

Углерод

Кремний

Марганец

Алюминий

Железо

15691506

0,,11 при этом содержание марганца и алю- 0,17-0,37 миния определяется по зависимостям,

2,00-3,35мас.%:

0,07-0,26, Mn V0.45C- ,

ОстальноеА1 0,09 Мп - С ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочной проволоки | 1988 |

|

SU1569149A1 |

| Состав проволоки для электрошлаковой сварки низколегированных теплоустойчивых сталей | 1988 |

|

SU1625634A1 |

| Состав сварочной проволоки | 1984 |

|

SU1169797A1 |

| Сварочная проволока | 1991 |

|

SU1797546A3 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ТРУБ КАТЕГОРИИ ПРОЧНОСТИ Х70-Х80 | 2008 |

|

RU2387526C2 |

| Сварочный электрод | 1989 |

|

SU1646757A1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-55 | 2005 |

|

RU2295431C2 |

| Состав сварочной проволоки | 1979 |

|

SU863263A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1999 |

|

RU2166419C2 |

| СВАРОЧНАЯ ПРОВОЛОКА | 2004 |

|

RU2253556C1 |

Изобретение относится к сварке, в частности к материалам для электрошлаковой сварки низколегированных конструкционных хладостойких сталей. Цель изобретения - повышение хладостойкости металла шва без последующей нормализации. Сварочная проволока имеет следующий состав, мас.%: углерод 0,04 - 0,11

кремний 0,17 - 0,37

марганец 2,0 - 3,35

алюминий 0,07 - 0,26

железо остальное. При этом содержание марганца и алюминия определяется по следующим зависимостям: MN = √0,45C-1 (мас.%)

AL = 0,09MN-C, мас.%., где C - содержание углерода, мас.%

MN - содержание марганца, мас.%. Ограничение содержания углерода и кремния, а также повышенное содержание марганца и алюминия способствуют увеличению ударной вязкости металла шва. При этом максимальный эффект от введения марганца достигается при заданном соотношении с углеродом. Оптимальные добавки алюминия для обеспечения хорошего раскисления металла шва и повышения хладостойкости выбирают в зависимости от относительных количеств марганца и углерода. 2 табл.

Таблица 2

| Сущук-Слюсаренко И.И | |||

| и др | |||

| Основные и сварочные материалы для электрошлаковой сварки | |||

| Киев: Науко- ва думка, 1981, с.80-81 | |||

| 0 |

|

SU353998A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1990-06-07—Публикация

1988-10-28—Подача