05

;о ;о

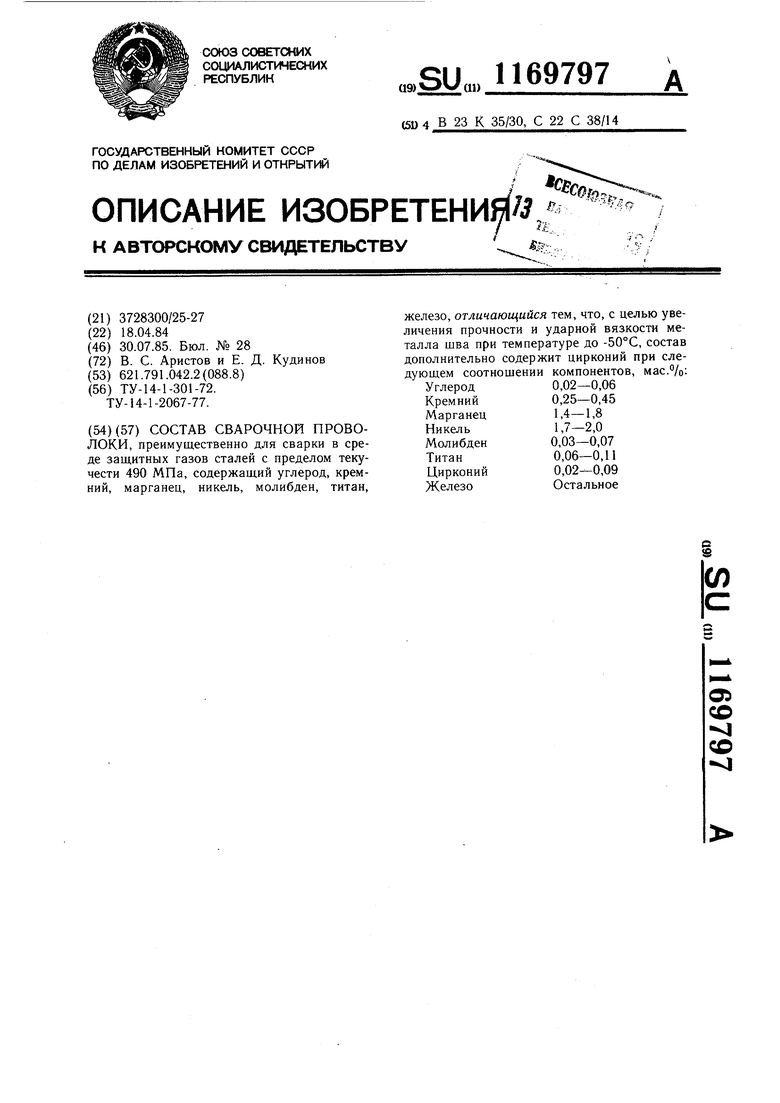

Изобретение относится к сварке в среде защитных газов плавящимся электродом низколегированных сталей с пределом текучести 490 МПа и преимущественно используется для сварки конструкций, работающих при отрицательной температуре в условиях Арктики, для которых требуется достаточная хладостойкость металла шва сварных соединений при температуре до -50°С.

Цель изобретения - увеличение прочности и ударной вязкости металла щва при температуре до -50°С.

Выбранные пределы легирования Ni, Mo и С являются оптимальными, так как уменьщение их содержаний ниже указанных пределов приводит к снижению ударной вязкости из-за уменьщения количества игольчатого феррита в структуре шва, а их превыщение - повышает прочность шва с соответствующим снижением ударной вязкости.

Учитывая, что снижение содержания Si эффективно влияет на измельчение структуры и увеличивает ударную вязкость вследствие снижения количества мартенситноаустенитной составляющей структуры в шве, верхний предел его содержания ограничен 0,45°/о. Исходя из требования получения достаточного раскисления металла для избежания пор в шве, нижний предел содержания SjB проволоке ограничен 0,25%.

Содержание Мп и Ti в предлагаемом составе проволоки принято в пределах 1,4 -

1,8 и 0,06-0,11°/о соответственно. Уменьшение их содержаний ниже указанных значений вызовет снижение ударной вязкости металла шва, а использование в больших количествах Мп и Ti приведет к нежелательному повышению прочностных свойств металла шва с соответствующим снижением пластичности.

С целью повышения ударной вязкости

Q металла шва в проволоку введен цирконий в количестве 0,02-0,09%. При содержании циркония в проволоке менее указанного значения его действие не будет эффективным, а при содержании в проволоке циркония более 0,09% возникает опасность появления

5 трещин в металле шва. Кроме того, для повышения работы удара металла шва в проволоке предлагаемого состава снижено содержание серы и фосфора (каждого не более 0,012%).

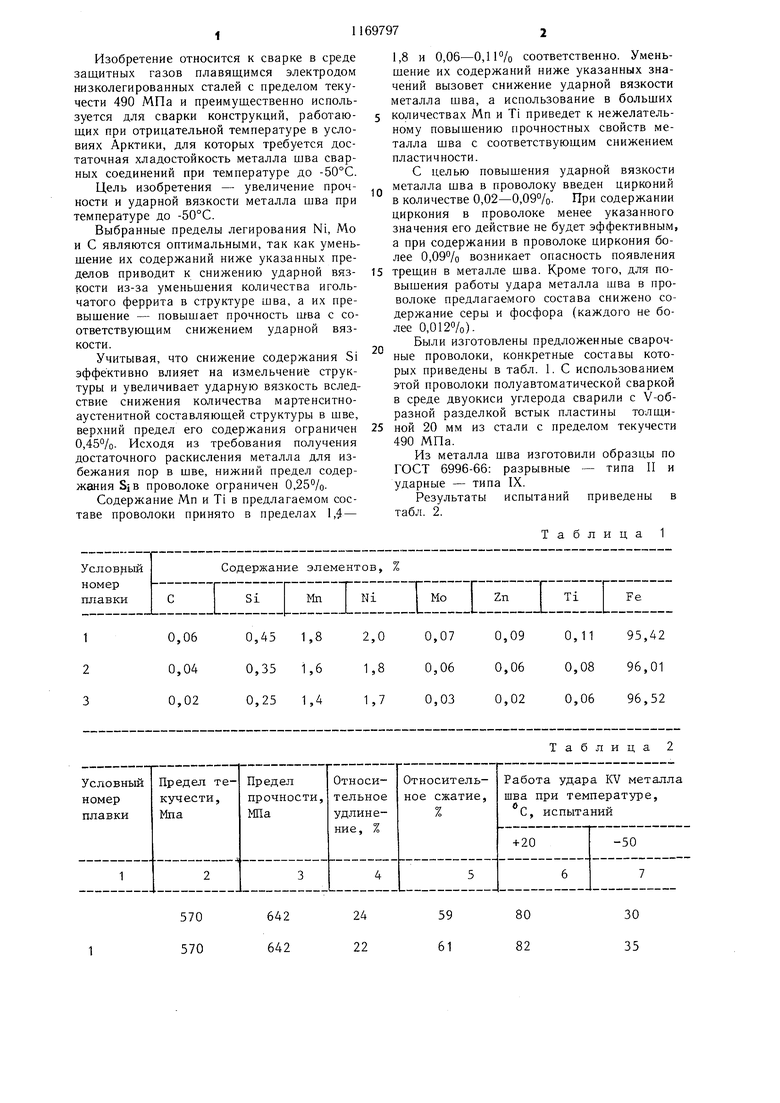

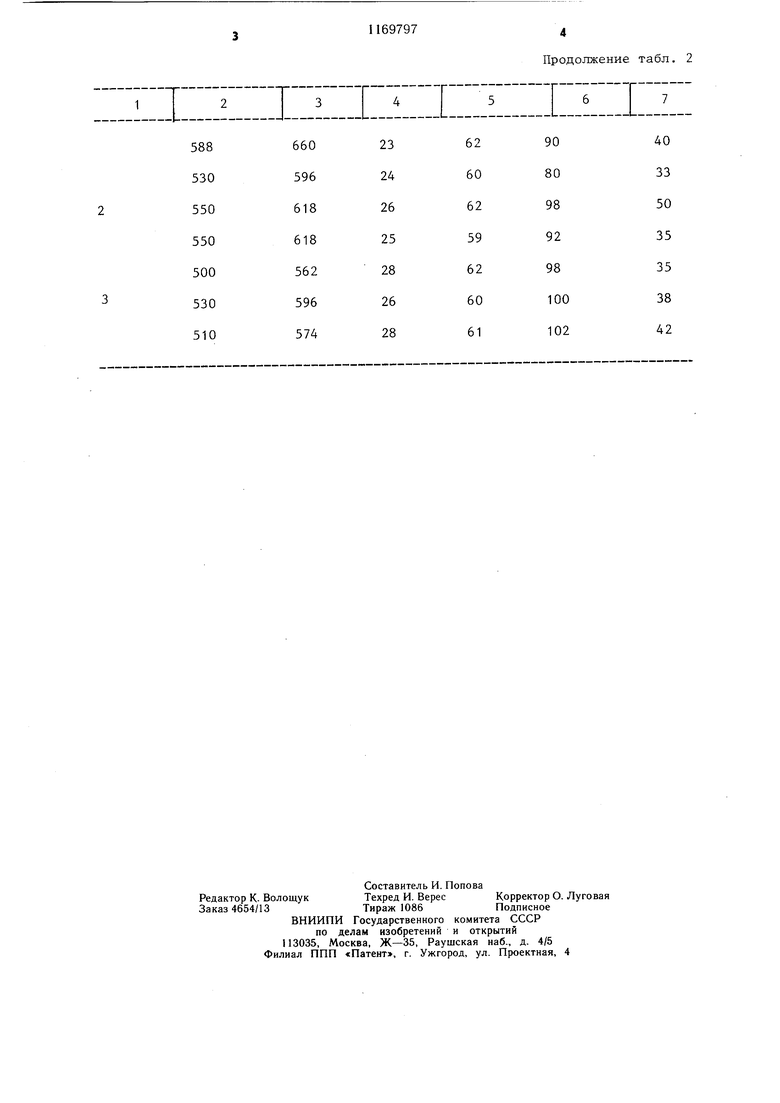

Были изготовлены предложенные сварочные проволоки, конкретные составы которых приведены в табл. 1. С использованием этой проволоки полуавтоматической сваркой в среде двуокиси углерода сварили с V-образной разделкой встык пластины толшиной 20 мм из стали с пределом текучести 490 МПа.

Из металла шва изготовили образцы по ГОСТ 6996-66: разрывные - типа II и ударные - типа IX.

Результаты испытаний приведены в табл. 2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛ СВАРНОГО ШВА С ПОВЫШЕННОЙ УСТОЙЧИВОСТЬЮ К ВОДОРОДНОМУ ОХРУПЧИВАНИЮ И ПРОВОЛОКА СПЛОШНОГО СЕЧЕНИЯ ДЛЯ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ | 2014 |

|

RU2618036C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ СВАРНОГО ШВА И СВАРОЧНАЯ ПРОВОЛОКА С ФЛЮСОВЫМ СЕРДЕЧНИКОМ | 2006 |

|

RU2322529C2 |

| Способ сварки плавящимся электродом | 2021 |

|

RU2773480C1 |

| СПОСОБ ЭЛЕКТРОГАЗОВОЙ ДУГОВОЙ СВАРКИ И УСТРОЙСТВО ЭЛЕКТРОГАЗОВОЙ ДУГОВОЙ СВАРКИ | 2015 |

|

RU2669668C2 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| МЕТАЛЛ СВАРНОГО ШВА И СВАРНАЯ КОНСТРУКЦИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2623527C2 |

| МЕТАЛЛ СВАРНОГО ШВА С ВЫСОКОЙ УСТОЙЧИВОСТЬЮ К ВОДОРОДНОМУ ОХРУПЧИВАНИЮ | 2012 |

|

RU2535417C1 |

| ТОЛСТОСТЕННАЯ СВАРНАЯ СТАЛЬНАЯ ТРУБА С ПРЕВОСХОДНОЙ НИЗКОТЕМПЕРАТУРНОЙ УДАРНОЙ ВЯЗКОСТЬЮ, СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННОЙ СВАРНОЙ СТАЛЬНОЙ ТРУБЫ С ПРЕВОСХОДНОЙ НИЗКОТЕМПЕРАТУРНОЙ УДАРНОЙ ВЯЗКОСТЬЮ, И СТАЛЬНАЯ ПЛАСТИНА ДЛЯ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННОЙ СВАРНОЙ СТАЛЬНОЙ ТРУБЫ | 2011 |

|

RU2534566C1 |

| Состав сварочной проволоки | 1979 |

|

SU859086A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2013 |

|

RU2530611C1 |

СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ, преимущественно для сварки в среде защитных газов сталей с пределом текучести 490 МПа, содержащий углерод, кремний, марганец, никель, молибден, титан. железо, отличающийся тем, что, с целью увеличения прочности и ударной вязкости металла шва при температуре до -50°С, состав дополнительно содержит цирконий при следующем соотношении компонентов, мас./о: Углерод0,02-0,06 Кремний0,25-0,45 Марганец1,4-1,8 Никель1,7-2,0 Молибден0,03-0,07 Титан0,06-0,11 Цирконий0,02-0,09 ЖелезоОстальное

642

570 642 570

Таблица 2

24 22

80 82

59 61

30 35

Продолжение табл. 2

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1985-07-30—Публикация

1984-04-18—Подача