Изобретение относится к неразрушающему контролю и может быть использовано для автоматизированного контроля толщины изделий из композиционных материалов.

Целью изобретения является повышение точности контроля толщины изделий из композиционных материалов за счет компенсации погрешности, вызванной неоднородностью материала.

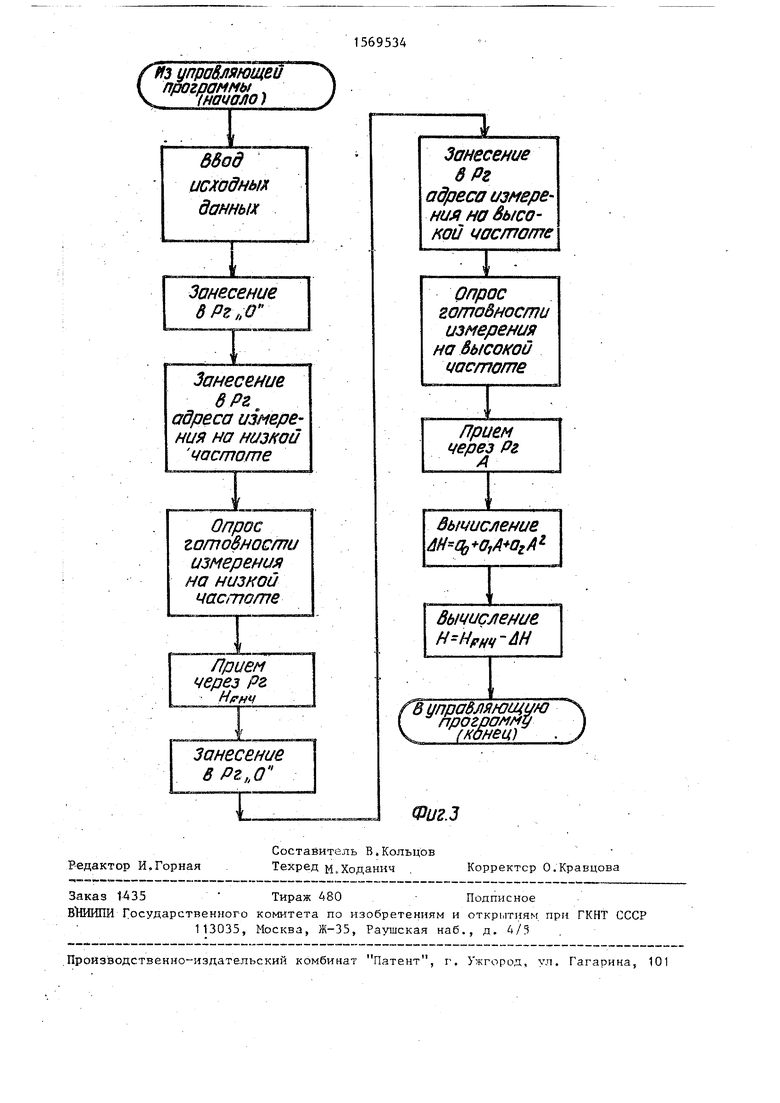

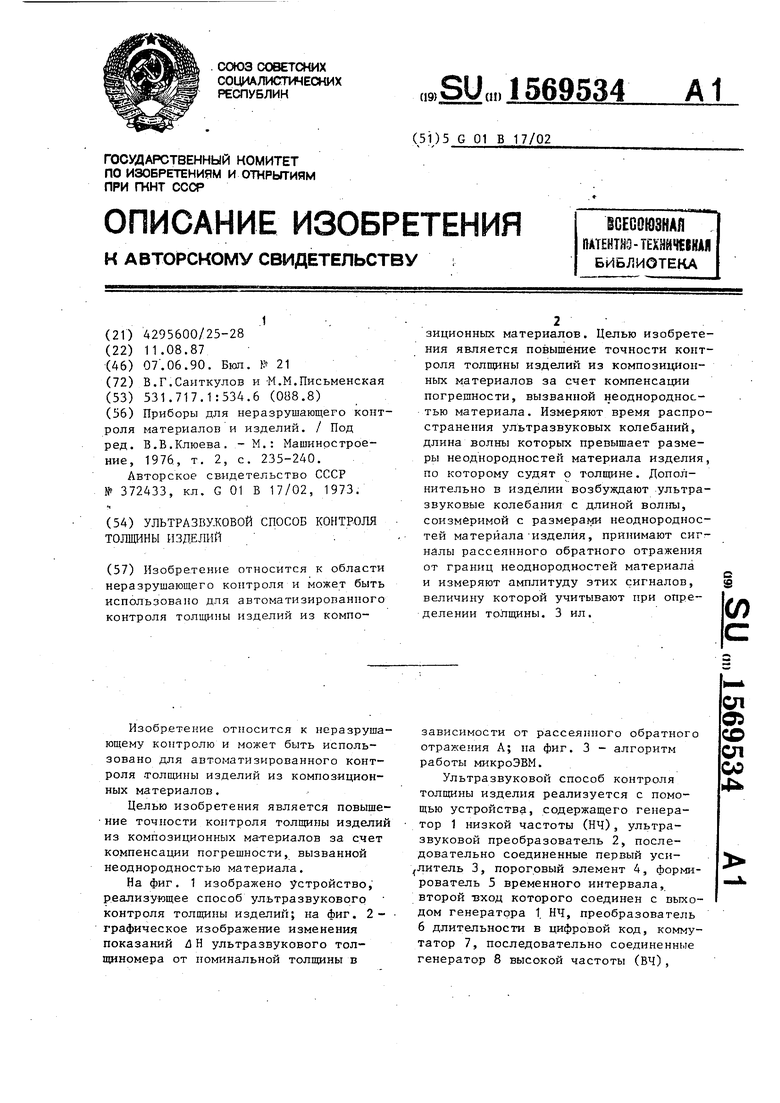

На фиг. 1 изображено устройство, реализующее способ ультразвукового контроля толщины изделий; на фиг. 2- графическое изображение изменения показаний иН ультразвукового толщиномера от номинальной толщины в

зависимости от рассеянного обратного отражения А; на фиг. 3 - алгоритм работы микроЭВМ.

Ультразвуковой способ контроля толщины изделия реализуется с помощью устройства, содержащего генератор 1 низкой частоты (НЧ), ультразвуковой преобразователь 2, последовательно соединенные первый уси- литель 3, пороговый элемент 4, формирователь 5 временного интервала, второй тзход которого соединен с выходом генератора 1 НЧ, преобразователь 6 длительности в цифровой код, коммутатор 7, последовательно соединенные генератор 8 высокой частоты (ВЧ),

СП

О5 СО

сл

00 Јь

315

первый 9 и второй 10 ждущие мультивибраторы, при этом вход первого ждущего мультивибратора 9 соединен с выходом генератора 8V ВЧ, выход второго ждущего мультивибратора 10 - с вторым входом линейного коммутатора 11, первый вход которого соединен с вторым усилителем 12, а выход последовательно соединен с пиковым детектором 13, аналого-цифровым преобразователем 14 и микроЭВМ 15, один из выходов которой соединен с коммутатором 7, при этом выходы генератора 1 НЧ и генератора 8 ВЧ и входы первого усилителя 3 и второго усилителя 12 через коммутатор 7 соединены с ультразвуковым преобразователем 2. Последний 2 устанавливается на поверхности контролируемого изделия 16

Способ реализуется следующим образом-.

С микроЭВМ 15 поступает команда на коммутатор 7 для излучения ультразвукового импульса генератором 1 НЧ, который через коммутатоо 7 возбуждает на низкой частоте ультразвуковой преобразователь 2Э установленный на поверхности контролируемого изделия 16. Импульс ультразвуковых .колебаний, излучаемый ультразвуковым преобразователем 2s распространяется в материале контролируемого изделия 6Э отражается от противоположной поверхности контролируемого изделия

воздействуя на ультразвуковой пре образователь 2, отдает ему часть энергии.

Принятые ультразвуковым преобразователем 2 ультразвуковые импульсы через коммутатор 7 поступают на вход первого усилителя 3, где усиливаются и через пороговый элемент 4, который срабатывает по первому отраженному от дна контролируемого изделия 16 импульсу, поступают на формирователь 5 временного интервала, выдающий импульс, по длительности равный временному интервалу между моментом излучения и приема первого отраженного ультразвукового импульса. Импульс с выхода формирователя 5 временного интервала поступает на преобразователь 6 длительное 1 - в цифровой код, откуда цифровая информация поступает в микроЭВМ 15.

Затем генератор 8 ВЧ через коммутатор 7 возбуждает на высокой частот ультрязвуковой преобразователь 2. Им

0

5

0

0

5

0

5

пульс ультразвуковых колебаний, излучаемый ультразвуковым преобразователем 2, распространяется в материале контролируемого изделия 16, много-/ кратнб отражается от неоднородностей материала контролируемого узделия 16 и в виде рассеянного обратного отражения воздействует на ультразвуковой преобразователь 2, отдавая ему часть энергии.

Принятые ультразвуковым преобразователем 2 импульсы через коммутатор 7 поступают на вход второго усилителя 12, усиливаются и поступают далее на один из входов линейного коммутатора 11, на разрешающий вход которого поступает импульс, сформированный ждущим мультивибратором 10 и соответствующий по длительности диапазону контролируемых толщин. Длительность импульса мультивибратора 9 определяет величину мертвой зоны устройства. Линейный коммутатор 11 выдает импульсы, амплитуда которых пропорциональна амплитуде сигналов рассеянного обратного отражения. Импульсы с выхода линейного коммутатора 11 поступают на вход пикового детектора 13, который преобразует амплитуду этих импульсов в постоянное напряжение. Эта величина поступает на вход аналого-цифрового преобразователя 14, где преобразуется в цифровую информацию. Цифровая информация поступает на один из входов микроЭВМ 15, где происходит компенсация погрешности измерения толщины, обусловленная неоднородностью материала контролируемого изделия 16, в соответствии с хранящимися в памяти эталонными значениями.

Таким образом, при реализации способа точность контроля толщины стенок изделия повышается за счет учета дополнительно измеренной амплитуды рассеянного обратного отражения от границ иеоднородностей материала, которая несет в себе информацию о структуре материала изделия и соответственно о скорости распространения ультразвуковых колебаний в нем.

Формула изобретения

Ультразвуковой способ контроля толщины изделий, заключающийся в возбуждении в изделии ультразвуковых колебаний, приеме прошедших через

51

него колебаний и измерении времени их распространения, по которому судят о толщине изделия, отличающийся тем, что, с целью повышения точности контроля, длину волны возбуяадаемых ультразвуковых колебаний выбирают превышающей размеры неоднородное тей материала изделия, в изделии дополнительно возбуждают

695346

ультразвуковые колебания длиной волны, соизмеримой с размерами неодно- родностей материала изделия, принимают сигналы рассеянного обратного отражения этих колебаний от границ неоднородностей материала и измеряют амплитуду этих сигналов, которую учитывают при определении толщины издеЮ лия

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2214590C2 |

| Ультразвуковой расходомер многофазных сред | 1990 |

|

SU1778533A1 |

| СПОСОБ ПОВЕРКИ УЛЬТРАЗВУКОВЫХ ЭХО-ИМПУЛЬСНЫХ ПРИБОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087908C1 |

| Ультразвуковой дефектоскоп | 1985 |

|

SU1254378A1 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 1994 |

|

RU2104519C1 |

| Устройство для анализа крупности частиц в потоке ферромагнитной пульпы | 1980 |

|

SU948449A1 |

| СПОСОБ ИМИТАЦИИ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2278377C2 |

| Ультразвуковой эхоимпульсный толщиномер | 1986 |

|

SU1364867A1 |

| Акустический способ и устройство измерения параметров морского волнения | 2019 |

|

RU2721307C1 |

| Ультразвуковой эхо-импульсный толщиномер | 1981 |

|

SU974121A1 |

Изобретение относится к области неразрушающего контроля и может быть использовано для автоматизированного контроля толщины изделий из композиционных материалов. Целью изобретения является повышение точности контроля толщины изделий из композиционных материалов за счет компенсации погрешности, вызванной неоднородностью материала. Измеряют время распространения ультразвуковых колебаний, длина волны которых превышает размеры неоднородностей материала изделия, по которому судят о толщине. Дополнительно в изделии возбуждают ультразвуковые колебания с длиной волны, соизмеримой в размерами неоднородностей материала изделия, принимают сигналы рассеянного обратного отражения от границ неоднородностей материала и измеряют амплитуду этих сигналов, величину которой учитывают при определении толщины. 3 ил.

+0,2

АН

О

-0,2

0,5 1,0 Фиг.2

Фиг Л

1,5 2,0

С

из управляющей программы , 1 на ч ало)

I

ввод исходных данных

1

Занесение ВРг „О

Занесение

вРг

адреса измерения на низкой частоте

Опрос

готовности измерения на низ ной частоте

Прием через рг

Нрнч

Занесение в Рг.,0

Редактор И.Горная

Составитель В,Кольцов Техред м.Ходанкч

Занесение вРг

адреса измерения на Высокой частоте

Опрос готовности

измерения на Высокой

частоте

Прием

через Рг

А

Вычисление ДН Од+О +ОгА1

Вычисление Н НРНч-ДН

являющую юогромму (Кйнещ

Фиг.З

Корректор О.Кравцова

Авторы

Даты

1990-06-07—Публикация

1987-08-11—Подача