1

(21)4400812/23-33

(22)08.02.88

(46) J5.06.90. Бюл. JP 22

(71)Красноярский институт цветных металлов им. М.И.Калинина

(72)И.И. Шепелев, В.В. Коростовенко, Г.И.Лукьянов и А.Г. Степанов

(53)621.926.9(088.8)

(56)Авторское свидетельство СССР № 625767, кл. В 02 С 19/18, 1977.

Авторское свидетельство СССР № 1178487, кл. В 02 С 19/18, 1984.

(54)УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МИНЕРАЛЬНОГО -СЫРЬЯ

(57)Изобретение относится к переработке минерального сырья и обеспечивает повышение эффективности измельчения и улучшение качества подготав ливаемого минерального сырья. Устройство содержит вращающуюся емкость 3 с мелющими телами 4 и загрузочно- разгрузочным узлом 5. Источник 1 импульсного тока соединен с неподвижным -электродом 6 электродной системы 2, закрепленным по оси внутри емкости 3, расположенной горизонтально и являющейся подвижным электродом, соединенным также с источником 1 импульсного тока. Коаксиально силовому электроду 6 с зазором относительно него установлена труба 7 с отверстиями 8, соединенная с емкостью 3. Диаметр отверстий в трубе 7 меньше диаметра мелющих тел 4. 1 з.п.ф-лы, 2 ил.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения | 1978 |

|

SU814457A1 |

| Устройство для измельчения | 1981 |

|

SU965515A2 |

| УСТАНОВКА ДЛЯ СЕЛЕКТИВНОЙ ДЕЗИНТЕГРАЦИИ ТВЕРДЫХ МАТЕРИАЛОВ | 2023 |

|

RU2802344C1 |

| УСТАНОВКА ДЛЯ СЕЛЕКТИВНОЙ ДЕЗИНТЕГРАЦИИ МАТЕРИАЛОВ | 2023 |

|

RU2806425C1 |

| СПОСОБ ПОЛУСАМОИЗМЕЛЬЧЕНИЯ ПРЕИМУЩЕСТВЕННО ФЕРРОМАГНИТНОГО СЫРЬЯ | 2012 |

|

RU2521709C2 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШОКОЛАДНЫХ МАСС | 1992 |

|

RU2038023C1 |

| Устройство для измельчения | 1981 |

|

SU992094A1 |

| СПОСОБ ОБРАБОТКИ МИНЕРАЛЬНЫХ РУД | 2009 |

|

RU2410446C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СЕЛЕКТИВНОЙ ДЕЗИНТЕГРАЦИИ ТВЕРДЫХ МАТЕРИАЛОВ | 2014 |

|

RU2569007C1 |

| ВЕРТИКАЛЬНАЯ ШАРОВАЯ МЕЛЬНИЦА, СЕГМЕНТ СТАТОРА ДЛЯ ВЕРТИКАЛЬНОЙ ШАРОВОЙ МЕЛЬНИЦЫ И СПОСОБ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ВЕРТИКАЛЬНОЙ ШАРОВОЙ МЕЛЬНИЦЫ | 2019 |

|

RU2798529C2 |

Изобретение относится к переработке минерального сырья обеспечивает повышение эффективности измельчения и улучшение качества подготавливаемого минерального сырья. Устройство содержит вращающуюся емкость 3 с мелющими телами 4 и загрузочно-разгрузочным узлом 5. Источник 1 импульсного тока соединен с неподвижным силовым электродом 6 электродной системы 2, закрепленным по оси внутри емкости 3, расположенной горизонтально и являющейся подвижным электродом, соединенным также с источником 1 импульсного тока. Коаксиально силовому электроду 6 с зазором относительно него установлена труба 7 с отверстиями 8, соединенная с емкостью 3. Диаметр отверстий в трубе 7 меньше диаметра мелющих тел 4. 1 з.п. ф-лы, 2 ил.

г, в 588

ел

vj

о J

о со

Изобретение относится к переработке минерального сырья, а именно к устройствам для измельчения минерального сырья, и может быть исполъзова- но в промышленности, например в процессах рудоподготовки.

Цель изобретения - повышение эффективности измельчения и улучшение качества подготавливаемого минералъ- ного сырья.

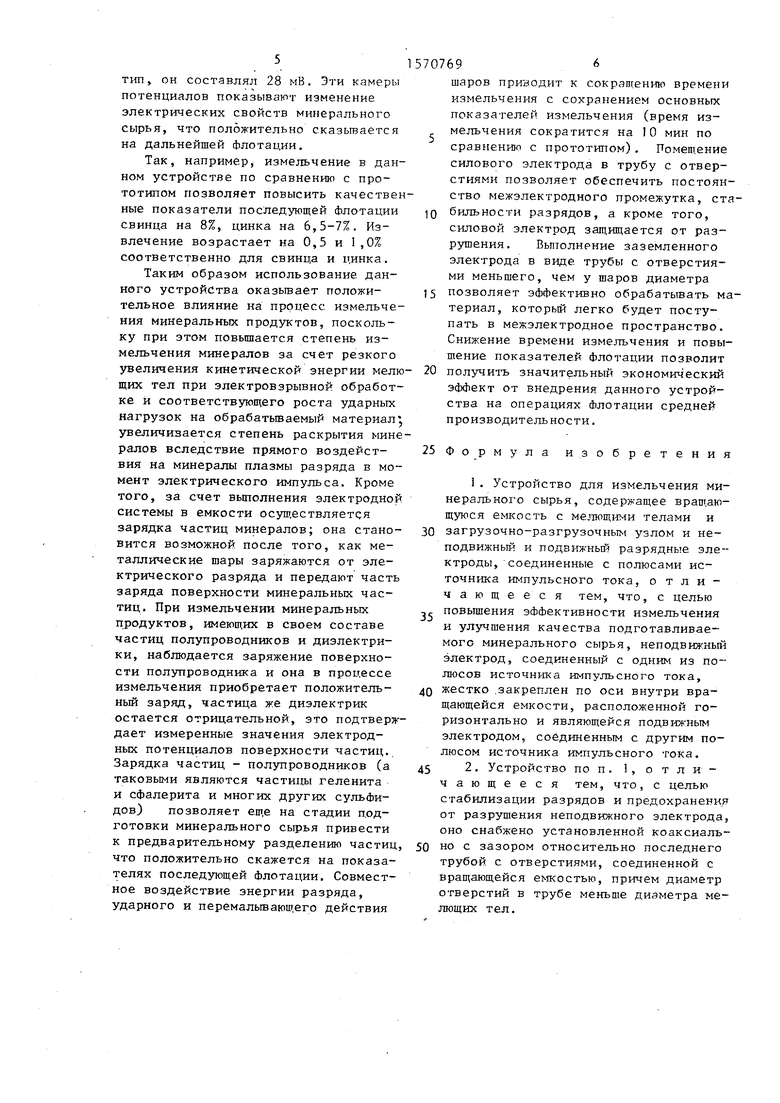

На фиг. 1 схематически представлено устройство для измельчения минерального сырья, общий вид; на фиг.2 - электродная система устройства.

Устройство для измельчения минералного сырья содержит генератор импульсных- токов 1, соединенный с электродной системой 2, установленной во вра- щающейся емкости 2 с мелющими телами

4и загрузочно-разгрузочным узлом 5. Электродная система 2 имеет неподвижный силовой электрод 6, жестко закрепленный по оси внутри емкости 4, рас- положенной горизонтально и являющейся подвижным электродом, соединенным

с отрицательным полюсом генератора импульсных токов 1. Силовой электрод 6 установлен в подшипниках и не враша- ется вместе с емкостью 3. В свою очередь силовой электрод 6 соединен с положительным полюсом генератора импульсных токов J и установлен в трубе 7 с отверстиями 8, соединенной с емкостью 3. Труба 7 установлена коак- сиально с зазором относительно сило- вого электрода 6, а диметр отверстий 8 меньше диаметра мелющих тел 4.

Устройство для измельчения мине- рального сырья работает следующим образом.

Исходный минеральный продукт после операции дробления загружается через загрузочно-разгруэочный узел

5в емкость 3. Включается электропривод, приводящий во вращение емкость 3 с мелющими телами (шарами 4). Периодически с частотой 1 Гц производится электровзрывная обработка, ко- торая осуществляется путем подачи высоковольтных импульсов на силовой электрод 6 от генератора импульсных токов 1. Силовой электрод 6 жестко закрепленный в центре емкости 3 для защиты от разрушения мелющими шарами 4 и для стабилизации разрядов, вставляется в трубу 7 с отверстиями

Q

Q

5

5

электродное расстояние, что приводит К стабильности параметров разряда и тем самым повышается эффективность процесса взрывообрабогки. Наличие отверстий 8 в трубе 7 меньшего, чем у шара 4 диаметра позволяет более качественно обрабатывать продукт плазмой разряда,, за счет свободной циркуляции измельченного материала через отверстия 8 в трубе 7.

Эффективность данного устройства была проверена на примере измельчения свинцово-цинковьтх и медно-никеле- вых минеральных продуктов. В устройство загружали дробленую руду, крупностью -3 +0 мм и проводили измельчение. Установлено, что достигается сокращение времени измельчения в среднем на 10-12 мин (с 35 мин - по прототипу до 25 мин - в данном устройстве) .

Как показывает ситовой анализ измельченных продуктов результаты измельчения сопоставимы: за 25 мин в данном устройстве достигается 80% кл. -0,074 мм, а за 35 мин в измельчителе-прототипе 75-78% кл. -О,074 мм.

Для доказательства более качественной подготовки минерального сырья в данном устройстве были поставлены эксперименты по Флотации свинцово- цинковых минералов. Более качественная подготовка минералов обусловлена более высоким селективным раскрытием рудных минералов, наличием зарядов на поверхности частиц и снижением засоренности измельчаемыми телами (из-за сокращения пребывания продукта в данном устройстве). Изменение электрических свойств поверхности минеральных частиц было отмечено нами при измерении электродных потен- циалоЁ чистых минералов. Для измерения применяли специально изготовленные минеральные электроды и иономер% После измельчения пульпу сливали и проводили измерение электродного потенциала. Значения электродного потенциала становятся более положительными с +110 (по прототипу) до +260 мВ (в данном устройстве). Кроме того, проводили измерения электрокинетического потенциала пульпы после измельчения. Электрокинетический потенциал измельченной пульпы в данном устройстве был равен +12 мВ, в то время как после измельчения в известном устройстве, принятом за прото5

Tim, он составлял 28 мВ. Эти камеры потенциалов показывают изменение электрических свойств минерального сырья, что положительно сказывается на дальнейшей флотации.

Так, например, измельчение в данном устройстве по сравнению с прототипом позволяет повысить качественные показатели последующей Флотации свинца на 8%, цинка на 6,5-7%. Извлечение возрастает на 0,5 и 1,0% соответственно для свинца и цинка.

Таким образом использование данного устройства оказывает положительное влияние на процесс измельчения минеральных продуктов, поскольку при этом повышается степень измельчения минералов за счет резкого увеличения кинетической энергии мелющих тел при электровзрывной обработке и соответствующего роста ударных нагрузок на обрабатываемый материал, увеличивается степень раскрытия минералов вследствие прямого воздействия на минералы плазмы разряда в момент электрического импульса. Кроме того, за счет выполнения электродной системы в емкости осуществляется зарядка частиц минералов; она становится возможной после того, как металлические шары заряжаются от электрического разряда и передают часть заряда поверхности минеральных частиц. При измельчении минеральных продуктов, имеющих в своем составе частиц полупроводников и диэлектрики, наблюдается заряжение поверхности полупроводника и она в процессе измельчения приобретает положительный заряд, частица же диэлектрик остается отрицательной, это подтверждает измеренные значения электродных потенциалов поверхности частиц. Зарядка частиц - полупроводников (а таковыми являются частицы геленита и сфалерита и многих других сулъфи- дов} позволяет еще на стадии подготовки минерального сырья привести к предварительному разделению частиц что положительно скажется на показателях последующей флотации. Совместное воздействие энергии разряда, ударного и перемалывающего действия

70769

шаров приводит к сокращению времени измельчения с сохранением основных показателей измельчения (время измельчения сократится на 10 мин по сравнению с прототипом). Помещение силового электрода в трубу с отверстиями позволяет обеспечить постоянство межэлектродного промежутка, стаЮ бильности разрядов, а кроме того, силовой электрод защищается от разрушения. Выполнение заземленного электрода в виде трубы с отверстиями меньшего, чем у шаров диаметра

15 позволяет эффективно обрабатывать материал, который легко будет поступать в межэлектродное пространство. Снижение времени измельчения и повышение показателей флотации позволит

20 получить значительный экономический эффект от внедрения данного устройства на операциях Флотации средней производительности.

25 Формула изобретения

30 загрузочно-разгрузочным узлом и неподвижный и подвижный разрядные эле-- ктроды, соединенные с полюсами источника импульсного тока, отличающееся тем, что, с целью повышения эффективности измельчения и улучшения качества подготавливаемого минерального сырья, неподвижный электрод, соединенный с одним из полюсов источника импульсного тока,

40 жестко закреплен по оси внутри вращающейся емкости, расположенной горизонтально и являющейся подвижным электродом, соединенным с другим полюсом источника импульсного тока.

35

«-

Фиь. 2

Авторы

Даты

1990-06-15—Публикация

1988-02-08—Подача