ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к вертикальной шаровой мельнице, в частности, предназначенной для предварительного измельчения материала, например, минералов, сегменту статора для вертикальной шаровой мельницы и способу технического обслуживания вертикальной шаровой мельницы.

УРОВЕНЬ ТЕХНИКИ

В шаровой мельнице для измельчения используют мелющие материалы. В этом случае измельчаемый материал загружают в суспензию, также называемую «пульпой» или «шламом», и перемещают внутри мельницы. Мелющие материалы, как правило, имеют сферическую форму и называются, в том числе, мелющими шарами или телами. Под измельчаемым материалом, в частности, понимают минералы и минеральные агрегаты, в частности, металлические руды, а также вещества с аналогичной твердостью, в частности, угольные руды, восстанавливаемые материалы и т. д. В следующем описании измельчение минералов будет описано на примере.

В обычных мельницах минералы смешивают с мелющими шарами для измельчения минералов. Некоторые мелющие шары и минералы поднимаются на высоту, определенную конструкцией, и с этой высоты падают обратно в слой, состоящий из остальных мелющих шаров и минералов. В этом случае падающие мелющие шары сталкивают с остальными мелющими шарами. Находящиеся между ними минералы разбивают.

Обычная шаровая мельница может содержать, например, горизонтальный, то есть вращающийся вокруг горизонтальной оси барабан, причем минералы измельчают под воздействием мелющих шаров. В случае мельницы типа мешалки в качестве существенного элемента для создания сил измельчения также используют гравитацию («гравитационная мельница»).

В мельнице, использующей преимущественно гравитацию, устанавливают гидростатическое давление, способствующее измельчению. Такая конструкция означает многократный подъем мелющих материалов. Для этого необходима работа подъема, обеспечиваемая шнеком с возможностью вращения. Измельчение происходит в слое шаров. Большая часть нагрузки обусловлена силой тяжести, а меньшая часть – центробежными силами. Часть измельчающих сил, возникающая под действием силы тяжести, не может быть изменена. Таким образом, измельчаемый материал поднимают шнеком и возвращают вниз, на периферию. Первичную транспортировку измельчаемого материала обеспечивают шнеком, а определенную часть – действием гидродинамических сил в пульпе. Такой механизм измельчения или транспортировки может приводить к выгрузке крупнозернистого материала. Как правило, при этом требуется внешний контур фракционирования.

В уровне техники существует множество вариантов устройств для измельчения минералов, которые упрощенно можно классифицировать как горизонтальные и вертикальные мельницы. Вертикальная мельница-мешалка, содержащая вспомогательные мелющие материалы для гомогенизации, диспергирования и измельчения твердых частиц в жидкостях, раскрыта в патентной заявке DE 1 901 593 (A1). Кроме того, вертикальные мельницы хорошо зарекомендовали себя в добывающей промышленности (рудники и т. д.) (см., в частности, патентную заявку WO 2007/019602 A2).

Альтернативой служат мельницы, в которых измельчающие силы генерируются преимущественно в псевдоожиженном мелющем слое и могут генерироваться и регулироваться частотой вращения ротора (так называемые «мельницы с псевдоожиженным слоем»). На выставке IMCET 2013 («23-й Международный горный конгресс и выставка в Турции», Кемер/Анталия/Турция, 16-19 апреля 2013 г., в частности, на сессии 1 была предложена вертикально ориентированная мельница для тонкого помола минералов: «Технология измельчения. Новая концепция тонкого измельчения» за авторством И. Ройто и др. «Мельницы Outotec HIG: технология тонкого измельчения»). Предложенная мельница для тонкого измельчения предварительно измельченных минералов содержит вертикально ориентированный статор, состоящий из двух полуоболочек и содержащий стационарные кольцевые размольные диски, причем статор подвешен на прочной платформе, и ротор, установленный одной стороной в статоре и содержащий вал, на котором установлены роторные размольные диски. Помимо центрального ротора, приводимого от установленных на платформе мотор-редукторов мощностью до 5000 кВт, статор также подвешен на указанной платформе. Неоднородная смесь, содержащая воду и мелющие материалы, перетирают между вращающимися и закрепленными на корпусе стационарными размольными дисками до тех пор, пока измельчаемый материал не достигнет необходимой крупности зерен и гранулометрического состава. Это происходит при чистом объеме (объеме заполнения) не более 30 м3. Чтобы процесс измельчения был принципиально возможен, способ измельчения, используемый в процессе (который иногда называют процессом HIG; технология ультратонкого измельчения), предполагает измельчение предварительно обработанных минералов в несколько этапов.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ И НЕКОТОРЫЕ ВАРИАНТЫ ЕГО ОСУЩЕСТВЛЕНИЯ

Учитывая вышесказанное и используя предложенный подход, предложена вертикальная шаровая мельница, в частности, для грубого предварительного измельчения минералов, сегмент статора для вертикальной шаровой мельницы, а также способ технического обслуживания вертикальной шаровой мельницы с признаками, раскрытыми в независимых пунктах формулы изобретения. Предпочтительные варианты осуществления и усовершенствование подхода, изложенного в настоящем документе, раскрыто в описании и зависимых пунктах формулы изобретения.

Варианты осуществления настоящего изобретения выгодным образом позволяют снизить расход энергии на предварительное измельчение минералов и, тем самым, повысить эффективность, а также изменить конструктивное исполнение мельницы, используемой для предварительного измельчения, таким образом, чтобы, в частности, облегчить ее сборку, разборку и обслуживание.

В частности, предложенный подход позволяет получить прочную конструкцию, которая может быть спроектирована таким образом, чтобы снизить расход материалов и существенно облегчить конструкцию по сравнению с концепциями, существующими на уровне техники. Таким образом, конструкцию в частично разобранном виде можно относительно легко доставлять в зону в непосредственной близости от рудника или на место эксплуатации. Необходимые регулярные работы по техническому обслуживанию можно существенно сократить и упростить с помощью подхода, предложенного в настоящей заявке. Концепция машины позволяет снизить риск травмирования. Капитальный ремонт предложенной мельницы может быть относительно прост, то есть, возможно, не потребуется специально обученный персонал. Кроме того, подход, изложенный в настоящей заявке, может позволить усовершенствовать управление технологическим процессом и облегчить коррекцию качества добываемого материала. Измельченный материал можно подвергать дальнейшей обработке или очистке и/или передавать непосредственно в следующий процесс. В случае капитального и текущего ремонта для разборки и сборки, как правило, не требуется никаких дополнительных подъемных механизмов. Запасные части могут храниться на месте производства, занимая мало места, в том же объеме, что и основные подлежащие замене компоненты, такие как вал мельницы с размольными дисками или отдельные измельчающие цилиндры. Горизонтальное смещение и позиционирование запасных частей можно безопасно выполнять силами нескольких человек, например, с помощью направляющих и роликов. К этому можно прибавить надежную и быструю разгрузку измельчающего цилиндра без существенных потерь материала.

Согласно первому аспекту изобретения, предложена вертикальная шаровая мельница, в частности, предназначенная для измельчения предварительно измельченного материала, например, минералов. Вертикальная шаровая мельница содержит: (i) ротор, закрепленный в осевом и радиальном направлении за верхний конец и свисающий вниз, (ii) статор, радиально окружающий ротор, не нагруженный массой ротора, установленный без использования дополнительных элементов и имеющий боковую поверхность, ориентированную по касательной к ротору и имеющую приблизительно цилиндрическую форму, с допуском на форму, и (iii) опорную плиту, на которую опирается масса статора. В этом случае статор содержит, по меньшей мере, два сегмента статора, которые могут быть отделены друг от друга, установлены без опоры отдельно друг от друга и перемещаться друг относительно друга. Каждый из сегментов статора содержит, по меньшей мере, одну боковую кромку стенки, уплотнительную поверхность для уплотнения относительно другого сегмента статора в каждом случае, и на нижней кромке – опорную поверхность, размеры которой соответствуют нагрузке, и которая предназначена для уплотнения относительно опорной плиты. В этом случае указанная боковая кромка стенки проходит от верхней кромки стенки, образующей боковую поверхность, до нижней кромки стенки. Сегмент статора использует опорную поверхность в качестве опоры на опорную плиту под прямым углом к несущей поверхности опорной плиты с угловым допуском.

Кроме того, во втором аспекте изобретения предложен установленный без использования дополнительных элементов сегмент статора, предназначенный для вертикальной шаровой мельницы, согласно настоящей заявке. Он содержит: i) стенку, имеющую форму цилиндрического сегмента с допуском на форму; ii) по меньшей мере, одну уплотнительную поверхность, расположенную на боковой кромке стенки, проходящей от верхней до нижней кромки стенки, и предназначенную для уплотнения относительно другого сегмента статора; iii) опорную поверхность, расположенную на нижней кромке, имеющую соответствующие нагрузке размеры и позволяющую установить сегмент статора на несущей поверхности опорной плиты шаровой мельницы под прямым углом с угловым допуском. В этом случае статор, установленный без использования дополнительных элементов и имеющий боковую поверхность, образованную стенками и имеющую форму круглого цилиндра с допуском на форму, может содержать несколько сегментов статора, причем статор в собранном состоянии может иметь опору в виде опорной плиты, выдерживающую массу статора.

Далее, согласно третьему аспекту изобретения предложен способ технического обслуживания вертикальной шаровой мельницы, в частности, предназначенной для измельчения предварительно измельченного материала, например, минералов. Вертикальная шаровая мельница может соответствовать вышеупомянутой шаровой мельнице согласно варианту осуществления первого аспекта изобретения и, как и в предыдущем примере, содержит ротор, закрепленный в осевом и радиальном направлении за верхний конец и свисающий вниз, статор, радиально окружающий ротор, не нагруженный массой ротора, установленный без использования дополнительных элементов и имеющий боковую поверхность, ориентированную по касательной к ротору и имеющую приблизительно цилиндрическую форму, с допуском на форму, и опорную плиту, на которую опирается масса статора. Статор содержит, по меньшей мере, два сегмента статора, которые могут быть отделены друг от друга, установлены без опоры отдельно друг от друга и перемещаться друг относительно друга. Каждый из сегментов статора содержит, по меньшей мере, одну боковую кромку стенки, проходящую от верхней кромки стенки, образующей боковую поверхность, до нижней кромки стенки, уплотнительную поверхность для уплотнения относительно другого сегмента статора в каждом случае, и на нижней кромке – опорную поверхность, размеры которой соответствуют нагрузке, и которая предназначена для уплотнения относительно опорной плиты. Сегмент статора использует опорную поверхность в качестве опоры на опорную плиту под прямым углом к несущей поверхности опорной плиты с угловым допуском. Способ содержит, по меньшей мере, следующие этапы, предпочтительно в указанной последовательности:

разделение статора на сегменты статора, причем статор разделяют по уплотнительным поверхностям,

установка вспомогательных устройств, по меньшей мере, под одним из сегментов статора, и

боковое смещение сегмента статора и вспомогательных устройств с помощью сдвигающего устройства.

Сегмент статора можно поднять с опорной плиты с помощью подъемных устройств до установки вспомогательных устройств и установить на вспомогательные устройства с помощью подъемных устройств.

Идеи вариантов осуществления настоящего изобретения могут рассматриваться, среди прочего и без ограничения объема охраны изобретения, как основанные на описанных ниже концепциях и результатах.

Под вертикальной шаровой мельницей можно понимать устройство для измельчения измельчаемого материала с помощью мелющих материалов. Измельчаемым материалом может служить, например, предварительно измельченная порода или минералы из рудника. Породу или минералы можно, например, измельчать и фракционировать в дробильной машине, валковой мельнице (с размольными валами высокого давления), мельнице с самоистиранием или мельнице с частичным самоистиранием перед тем, как подать на вертикальную шаровую мельницу.

Описанная в настоящей заявке вертикальная шаровая мельница может использоваться на этапе измельчения добываемого сырья. Измельчаемый материал подают в шаровую мельницу кусками или в форме суспензии в текучей несущей или транспортирующей среде. Несущей средой может быть, например, вода. Измельчаемый материал может содержать часть нужного сырья. Например, измельчаемый материал может содержать часть руды. Основная часть измельчаемого материала может не содержать нужного сырья. В результате измельчения образуются мелкие частицы, которые обрабатывают на последующих этапах процесса. Долю частиц, содержащих нужное сырье, можно увеличить, например, на следующем этапе обогащения. Например, на этапе обогащения можно использовать разную плотность частиц материала, не содержащих сырья, и частиц, и содержащих нужное сырье.

Предложенная вертикальная шаровая мельница может иметь большой объем наполнения, превышающий 20 м3. На практике для экономичного предварительного измельчения минералов необходимы мельницы с чистым объемом (объемом наполнения) от 20 до 150 м3. Для получения большого объема наполнения вертикальная шаровая мельница имеет соответствующие размеры, поэтому она демонстрирует большие размеры и массу. Частота вращения размольных дисков может достигать 15 м/с. Мощность приводных двигателей может достигать примерно 12500 кВт.

Мелющие материалы могут иметь, например, сферическую форму. Мелющие материалы могут содержать износостойкие материалы. В частности, твердость мелющих материалов может превышать твердость измельчаемого материала. Мелющие материалы могут содержать, например, металлический материал, в частности, сталь или керамический материал.

Мелющие материалы, измельчаемый материал и несущая среда окружены непроницаемой для жидкостей оболочкой. Во время работы оболочка соединена с подложкой без возможности перемещения. Таким образом, оболочку можно назвать «статором». Мелющие материалы перемещают в оболочке посредством приводного элемента шаровой мельницы. Приводной элемент можно назвать «ротором». Мелющие материалы могут перемещаться в статоре по приблизительно круговой траектории, без заметных смещений вверх и/или вниз. Круговая траектория может проходить перпендикулярно основной вертикальной оси шаровой мельницы в пределах углового допуска. Угловой допуск можно назвать «допуском на положение». Угловой допуск может составлять, например, 10° и менее, предпочтительно 5° и менее, особенно предпочтительно 2° и менее.

Измельчаемый материал истирают или измельчают между мелющими материалами, когда мелющие материалы сталкивают друг с другом и/или прокатывают друг о друга с разной скоростью. Различные скорости мелющих материалов получают за счет того, что мелющие материалы в непосредственной близости от ротора движутся приблизительно со скоростью поверхности ротора. Напротив, мелющие материалы в непосредственной близости от статора, по существу, не перемещают. Таким образом, между ротором и статором возникает профиль скорости движения мелющих материалов. Более быстрые мелющие материалы, расположенные ближе к ротору, сталкивают с более медленными мелющими материалами, расположенными ближе к статору, или трутся о них.

Ротор можно выровнять по главной оси с угловым допуском. Ротор может быть выполнен с возможностью вращения вокруг главной оси. Ротор может быть установлен консольным способом. В этом случае ротор может не иметь опоры на нижнем конце. Тем не менее, не следует исключать дополнительное подшипниковое опирание нижнего конца. За счет собственной массы ротор можно удерживать в подвешенном положении, то есть таким образом, чтобы он был, по существу, перпендикулярен подложке.

Статор может быть открыт сверху. Ротор может быть погружен в несущую среду, содержащую измельчаемый материал и мелющие материалы, по существу, вертикально сверху. Ротор может быть установлен независимо от статора. Статор может быть пространственно, статически и/или механически отделен от ротора или подшипниковой опоры ротора.

Статор имеет приблизительно цилиндрическую боковую поверхность с допуском на форму. Иными словами, статор может окружать объем в форме цилиндра, в частности, круглого цилиндра. Для этого, предпочтительно, статор может иметь приблизительно круглое поперечное сечение в пределах допуска на форму, то есть может иметь вращательно-симметричную форму. Статор может также иметь овальное, треугольное, восьмиугольное, многогранное или, по существу, многоугольное поперечное сечение. Площадь поперечного сечения может сохранять постоянство, в пределах допуска на форму, от нижней кромки статора до верхней кромки статора. Допуск на форму описывает допустимое отклонение от цилиндрической формы. Допуск на форму может составлять, например, 10 % и менее, предпочтительно 5 % и менее, особенно предпочтительно 2 % и менее, исходя из габаритных размеров статора. Иными словами, статор может быть некруглым в пределах допуска на форму.

Боковая поверхность описывает поверхность раздела мелющих материалов, несущей среды и измельчаемого материала. Боковая поверхность может быть образована внутренней поверхностью статора. Боковая поверхность может быть перпендикулярной или отвесно-вертикальной в пределах углового допуска.

Опорная плита полностью или, по меньшей мере, в преобладающей части передает массу статора, мелющих материалов, несущей среды и измельчаемого материала на основание и рассчитана на соответствующую нагрузку. Опорная плита может быть жестко соединена с основанием. Опорная плита может содержать несущую поверхность в качестве области сопряжения со статором. Несущая поверхность может иметь форму, соответствующую форме поперечного сечения статора в пределах допуска на форму. Опорная плита может быть плоской на одной поверхности или двух противоположных поверхностях. Опорная плита может содержать армирующую вставку в области несущей поверхности. Опорная плита может содержать металлический материал. Опорная плита может представлять собой, например, отдельный компонент, и ее можно опереть на основание. Опорная плита может быть также установлена на опоры и устроена таким образом, чтобы ее можно было установить на некотором расстоянии от основания. В альтернативном варианте опорная плита может быть выполнена в виде специально оформленного участка основания.

Сегмент статора может иметь, по существу, дугообразную базовую форму. Стенка сегмента статора образует подобласть боковой поверхности. Стенка может воспроизводить диапазон углов боковой поверхности. Если статор состоит из двух сегментов статора, каждая из двух стенок может воспроизводить диапазон углов 180°. В случае трех сегментов статора каждая стенка может воспроизводить диапазон углов 120°. В случае n>3 сегментов статора каждая стенка может воспроизводить диапазон углов (360/n)°. Сегменты статора могут быть различным образом разделены в окружном направлении.

Толщина стенки соответствующим образом рассчитана на нагрузку. В частности, стенка сегмента статора может быть конструктивно спроектирована, то есть, в частности, иметь толщину и/или элементы жесткости, позволяющие выдерживать силы и нагрузки, возникающие в случае описанной мельницы, в частности, когда сегменты статора установлены на основание.

На внутреннюю поверхность стенки может быть нанесен защитный слой, предотвращающий прямой контакт между мелющими материалами и стенкой. На наружной стороне стенки могут быть предусмотрены ребра жесткости.

Боковые кромки стенки могут быть ориентированы перпендикулярно верхней и/или нижней кромке в пределах углового допуска. Уплотнительная поверхность может быть ориентирована перпендикулярно направлению растяжения соединительных элементов для соединения сегментов статора. При тангенциальном направлении растяжения уплотнительная поверхность может быть ориентирована радиально. При радиальном направлении растяжения уплотнительная поверхность может быть ориентирована тангенциально. Опорная поверхность может быть ориентирована перпендикулярно предполагаемому направлению нагрузки. Опорная поверхность может быть ориентирована горизонтально в пределах углового допуска. Уплотнительная поверхность и/или опорная поверхность может быть образована ребрами жесткости, расположенными на кромках стенки.

Сегменты статора выполнены с возможностью перемещения и/или подъема с опорной плиты. До этого может быть раскрыто механическое соединение с опорной плитой. Благодаря подвижности сегментов статора вертикальная шаровая мельница может быть легко открыта. Доступ к ротору в открытой шаровой мельнице прост, и можно легко выполнять работы по техническому обслуживанию на внутренних поверхностях сегментов статора.

На внутренней поверхности стенок сегментов статора может быть предусмотрено несколько горизонтальных ребер, расположенных на некотором удалении друг от друга по вертикали и имеющих форму сегмента кольца. На собранном статоре ребра могут образовывать выступающие вовнутрь кольцевые поверхности, называемые в данной заявке тормозящими поверхностями. Ротор может содержать несколько горизонтальных дисков, расположенных на некотором удалении друг от друга по вертикали, причем каждый из них имеет внешнюю кольцевую поверхность, называемую в настоящей заявке «загрузочной поверхностью». Ребра и диски могут быть расположены поочередно в вертикальном направлении. Внутренний диаметр тормозящих поверхностей может быть меньше внешнего диаметра загрузочных поверхностей. Таким образом, тормозящие и загрузочные поверхности могут перекрываться, по меньшей мере, частично, в горизонтальном направлении. Между ребрами и дисками может быть образован меандрирующий лабиринт. Лабиринт увеличивает сопротивление движению пульпы через шаровую мельницу. Поэтому ребра рассматривают как поверхности отклонения. Ребра могут быть ориентированы перпендикулярно стенке в пределах углового допуска. Диски могут быть ориентированы перпендикулярно валу ротора в пределах углового допуска. Диски могут иметь круглую форму в пределах допуска на форму. Диски могут быть также многоугольными. Ребра или тормозящие поверхности, а также стенки могут иметь защитный слой, например, предотвращающий прямой контакт с мелющими шарами. Диски также могут содержать защитный слой. Защитный слой может быть заменяемым. Ребра, образующие общую тормозящую поверхность на собранном статоре, могут быть расположены на одинаковой высоте на сегменте статора и иметь одинаковую ширину или высоту. Ребра и диски могут быть расположены на равном расстоянии друг от друга. Диски могут содержать отверстия между загрузочными поверхностями и валом ротора. Загрузочные поверхности ротора, как правило, увеличивают площадь контакта несущей среды, измельчаемого материала и мелющих материалов с ротором. Загрузочные поверхности могут улучшить ускорение несущей среды, измельчаемого материала и мелющих материалов. Скорость движения точки на дисках возрастает пропорционально расстоянию от оси вращения ротора. Загрузочные поверхности перемещают с наибольшей скоростью на наружном диаметре ротора. Тормозящие поверхности статора увеличивают площадь контакта несущей среды, измельчаемого материала и мелющих материалов со статором. Тормозящие и загрузочные поверхности могут улучшить, соответственно, торможение или ускорение несущей среды, измельчаемого материала и мелющих материалов. Во время эксплуатации возникает большая разность скоростей между загрузочными и тормозящими поверхностями. В результате в несущей среде, измельчаемом материале и мелющих материалах возникает большой градиент скорости, что приводит к большой разности скоростей между отдельными мелющими материалами. Высокая разница скоростей приводит к увеличению сил соударения или трения, и измельчаемый материал эффективно измельчают. Основная область измельчения вертикальной шаровой мельницы может быть расположена между загрузочными и тормозящими поверхностями.

На внешней стороне каждого сегмента статора могут быть предусмотрены упорные элементы для подъема и перемещения соответствующего сегмента статора. Упорные элементы могут представлять собой фиксированные точки, специально рассчитанные на контакт с подъемным устройством. Размеры упорных элементов могут быть выбраны в соответствии с нагрузкой. Упорные элементы могут быть соединены со стенкой и/или ребрами жесткости с помощью армирующей конструкции. Например, упорные элементы могут быть соединены дополнительными ребрами. В целях безопасности размеры упорных элементов могут быть взяты с запасом. Упорные элементы могут быть сконструированы специально под заданный тип подъемного механизма. Например, упорные стержни можно использовать для ремней, кабелей, цепей и проушин. Упорные проушины могут быть предусмотрены для крюков. Упорные поверхности могут использоваться для восприятия сил давления подъемных устройств.

Каждый из сегментов статора в области нижней кромки стенки может содержать упорные элементы, рассчитанные, в частности, на крепление гидравлических домкратов. Для этого упорные элементы могут содержать, например, ориентированные, по существу, по горизонтали упорные поверхности. Кроме того, упорные элементы могут иметь особую геометрию сопряжения. Например, поверхности в форме сферы или сферического купола на упорном элементе или подъемном устройстве могут взаимодействовать со сферами или сферическими куполами на подъемном устройстве или упорном элементе, образуя опору, не чувствительную к углу.

Упорные элементы могут определять угловые точки виртуального горизонтального многоугольника, в частности, треугольника, геометрический центр которого расположен на вертикальной оси, проходящей через центр тяжести стоящего сегмента статора. В случае треугольника геометрический центр расположен на пересечении биссектрис углов треугольника. В случае квадрата геометрический центр расположен на пересечении диагоналей квадрата. Распределение массы между упорными элементами может быть задано положением упорных элементов. Соответствие оси, проходящей через центр тяжести, и центральной точки многоугольника может максимально увеличить устойчивость к опрокидыванию при подъеме сегмента статора.

Шаровая мельница может содержать сдвигающее устройство для бокового смещения разделенных друг с другом сегментов статора, причем сдвигающее устройство содержит подвижные вспомогательные устройства, предназначенные для установки между упорными элементами и направляющими, расположенными на грунте и ориентированными параллельно при подъеме сегмента статора, и для перемещения вдоль направляющих вместе с сегментом статора, уложенным на них. Направляющие могут быть жестко соединены с основанием. Вспомогательные устройства могут содержать подшипники скольжения или тела качения для уменьшения трения при движении. Тела качения могут представлять собой, например, ролики, установленные с возможностью вращения. Ролики сами по себе можно опереть на подшипники качения или скольжения. В случае подшипника скольжения масса сегмента статора распределяют по большой площади, в результате чего может быть достигнуто низкое контактное давление. Подшипники скольжения смазывают с помощью смазочной системы. В качестве альтернативы или дополнения пары материалов между подшипниками скольжения и направляющей могут иметь низкий коэффициент трения. Например, подшипник скольжения может содержать поверхность скольжения из ПТФЭ, ПОМ или аналогичного материала. Сегмент статора можно перемещать вместе со вспомогательными устройствами с помощью устройства перемещения. Устройство перемещения может быть установлено между сегментом статора и неподвижной точкой, и развивает растягивающие и/или сжимающие силы в направлении перемещения, определенном направляющими. Устройство перемещения может, например, содержать, по меньшей мере, один витой трос, цепной полиспаст или гидравлический цилиндр.

Сдвигающее устройство может содержать, по меньшей мере, одну наклонную опору для использования упорного элемента, установленного на некотором удалении от вертикали от опорной поверхности, по меньшей мере, на одной из направляющих, чтобы предотвратить наклон сегмента статора во время подъема и смещения. Наклонная опора может удерживать сегмент статора на соответствующем расстоянии от грунта. Для этого наклонная опора может соединять направляющую с более высоким упорным элементом под углом наклона. Наклонная опора может быть выполнена с возможностью перемещения, то есть перемещаться независимо от сегмента статора, и ее можно прикрепить к сегменту статора только при необходимости перемещения сегмента статора.

В альтернативном варианте наклонная опора может быть жестко соединена с сегментом статора и оставаться на месте во время эксплуатации. Наклонная опора может быть соединена с нижним упорным элементом посредством нижнего соединения. Нижнее соединение может предотвращать уклонение наклонной опоры вбок. Наклонную опору можно также использовать для ориентирования вертикальных фланцев. Один из упорных элементов для подъема сегмента статора может быть установлен на наклонной опоре. Далее, на нижней кромке стенки можно расположить еще два упорных элемента для подъема, расположив их, в основном, на соединительной линии, проходящей через центр тяжести стоящего сегмента статора.

Сегмент статора может содержать, по меньшей мере, одну рабочую платформу. Рабочая платформа может быть ориентирована горизонтально на стоящем сегменте статора в пределах допуска на положение. Рабочая платформа может проходить вдоль внешнего контура сегмента статора. Нижняя рабочая платформа может быть расположена сверху на сегменте статора. Минимальное расстояние по вертикали между более высокими рабочими платформами может соответствовать росту стоящего человека. На наклонную опору можно установить лестницу, позволяющую получить доступ к рабочей платформе. Рабочая платформа и лестница могут содержать перила и/или устройства защиты от падения. Доступ к сегменту статора для проведения работ по техническому обслуживанию можно легко получить с рабочей платформы. Рабочая платформа позволяет не использовать передвижные леса во время выполнения работ по техническому обслуживанию.

Направляющие могут быть утоплены в основание шаровой мельницы и могут дополнительно закрываться защитными устройствами, если их не используют. Например, направляющие могут быть зацементированы. Направляющие могут быть уложены в углубления в основание. Защитные устройства защищают направляющие от грязи и повреждений. В частности, это позволяет защитить поверхность направляющих от повреждений. Ориентированная вверх поверхность защитного устройства, закрывающего одну или несколько направляющих, может быть установлена заподлицо с поверхностью основание. Защитные устройства могут быть выполнены таким образом, чтобы по ним можно было ходить. Таким образом, пространство вокруг вертикальной шаровой мельницы остается доступным.

Шаровая мельница может содержать разгрузочное устройство для опорожнения шаровой мельницы. Так как мелющие материалы во время работы оставляют в шаровой мельнице, то перед открытием статора мелющие материалы можно выгрузить посредством разгрузочного устройства вместе с остатками несущей среды и измельчаемого материала. Разгрузочное устройство может быть выполнено, например, в виде заслонки или задвижки в стенке сегмента статора.

Разгрузочное устройство может содержать наклонное основание в пределах несущей поверхности опорной плиты. Один из сегментов статора может содержать разгрузочное отверстие для разгрузочного устройства в области нижней точки наклонного основания. Наклонное основание позволяет мелющим материалам во время выгрузки стекать вбок под действием силы тяжести. Наклонное основание имеет уклон от наиболее низкой точки к наиболее высокой точке. Уклон может находиться, например, в пределах углового допуска 1-5°, предпочтительно 2-3°, особенно предпочтительно, может составлять 2,5°. Наклонное основание может быть выполнено в виде наклонной плоскости. Наклонное основание может быть также выполнено в форме трехмерной поверхности, ориентированной на нижнюю точку. Разгрузочное отверстие представляет собой сквозное отверстие в стенке. Разгрузочное отверстие может быть выполнено в виде трубного соединения. Трубное соединение может быть выполнено, например, стандартным образом. Трубное соединение может быть выполнено, например, в размере DN 150. Разгрузочное отверстие может содержать подходящую арматуру, например, задвижку, заслонку, кран или клапан.

Один из сегментов статора может содержать, по меньшей мере, одно промывочное отверстие разгрузочного устройства в области верхней точки наклонного основания. Через промывочное отверстие внутрь статора может поступать промывочная текучая среда, в частности, промывочная жидкость. Промывочное отверстие может быть выполнено в виде трубного соединения. Промывочное отверстие может быть выполнено, например, стандартным образом. Промывочное отверстие может быть выполнено, например, в размере DN 100. Промывочное отверстие может содержать подходящую арматуру, например, задвижку, заслонку, кран или клапан. Промывочное отверстие может быть расположено напротив разгрузочного отверстия. Опорожнение шаровой мельницы поддерживают промывкой. Например, текучую среду можно вводить через промывочное отверстие, в результате чего текучая среда генерирует промывающий поток над наклонным основанием.

Шаровая мельница может содержать раму, отделенную от статора. Опоры рамы могут иметь опору на основание шаровой мельницы таким образом, чтобы они находились на некотором удалении вбок от статора. По меньшей мере, одна поперечная балка рамы может соединять опоры над статором. Подшипниковое устройство ротора может иметь опору на поперечную балку. Иными словами, для шаровой мельницы может быть предусмотрена рама, выполненная таким образом, чтобы она была отделена от статора и не передавала нагрузку на статор, а опору подшипников и привода удерживают и обеспечивают опору на поперечную балку этой рамы таким образом, чтобы эти компоненты не передавали нагрузки на статор. Рама может состоять, например, из стальных балок, привинченных друг к другу. Рама может быть выполнена в виде портала, под которым расположен статор. Благодаря раме статор можно демонтировать без необходимости замены ротора. Сегменты статора можно перемещать в боковом направлении от ротора, например, для выполнения работ по техническому обслуживанию.

Шаровая мельница может содержать разъединительное устройство для бокового отсоединения ротора, который может быть отсоединен от верхней муфты. Разъединительное устройство может содержать, по меньшей мере, одну направляющую и одно соединительное устройство. Соединительное устройство может быть выполнено таким образом, чтобы оно соединялось с ротором в области соединительного устройства, опускалось на направляющую вместе с ротором и перемещалось по направляющей вместе с ротором. Разъединительное устройство может перемещать ротор в доступное для технического обслуживания положение, оставляя привод на месте. Ротор может быть отделен от привода в области муфты. Муфта может быть привинчена, например, несколькими винтами. К муфте может быть подсоединен упорный элемент, позволяющий с помощью крана поднять отсоединенный ротор. Геометрия соединительного устройства может соответствовать контуру ротора в области муфты. Соединительное устройство может окружать вал ротора. Соединительное устройство может содержать упорные элементы для крепления подъемного механизма. В частности, упорные элементы могут быть рассчитаны на крепление гидравлических домкратов. Направляющие также могут содержать упорные элементы для крепления гидравлических домкратов. Разъединительное устройство может содержать, в частности, две направляющие, расположенные с обеих сторон вала ротора.

Рама может содержать кабину для технического обслуживания в области муфты ротора. Доступ к муфте возможен из кабины для технического обслуживания. Кабину для технического обслуживания можно использовать для защищенного хранения инструментов. Кабина для технического обслуживания может защищать муфту от воздействия окружающей среды.

Следует отметить, что некоторые из возможных признаков и преимуществ изобретения описаны здесь со ссылкой на различные варианты осуществления шаровой мельницы, сегмента статора или способа технического обслуживания шаровой мельницы. Специалисту в данной области техники очевидно, что признаки шаровой мельницы, сегмента статора и способа можно комбинировать, передавать, адаптировать и/или заменять соответствующим образом для получения иных вариантов осуществления изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Варианты осуществления изобретения раскрыты ниже со ссылкой на сопроводительные чертежи, причем ни чертежи, ни описание не могут быть интерпретированы как ограничивающие объем охраны изобретения.

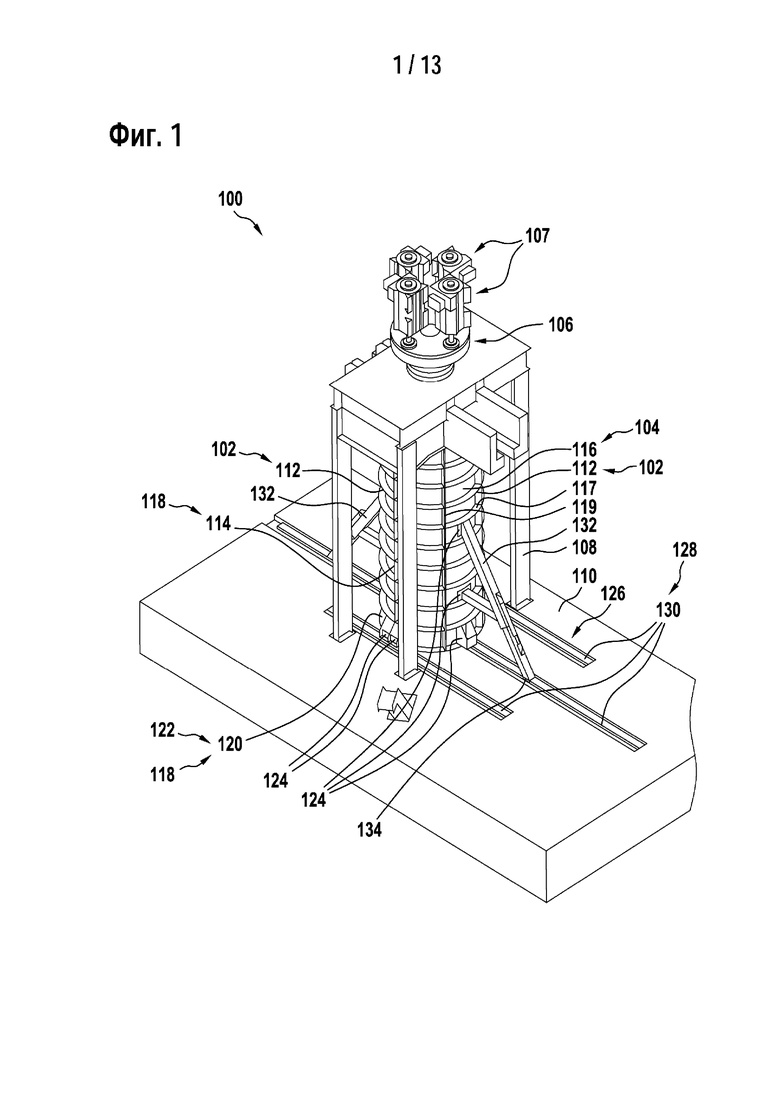

На фиг. 1 представлено объемное изображение вертикальной шаровой мельницы в соответствии с одним из вариантов осуществления;

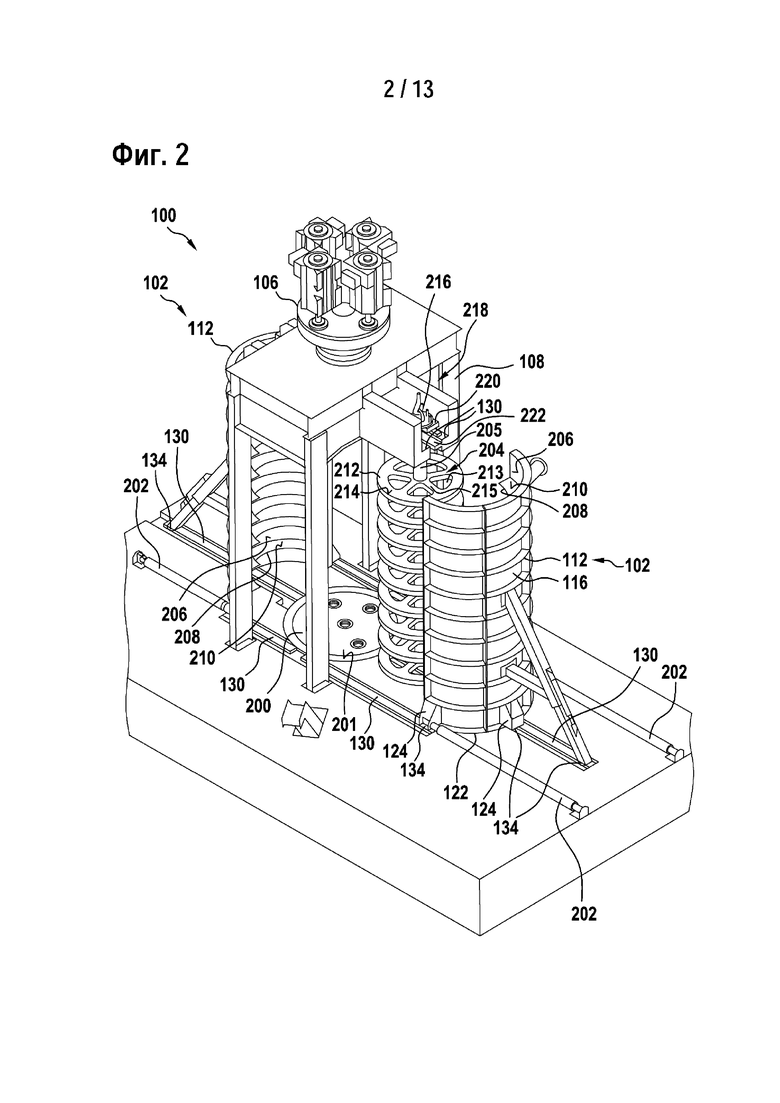

На фиг. 2 представлено объемное изображение открытой вертикальной шаровой мельницы в соответствии с одним из вариантов осуществления;

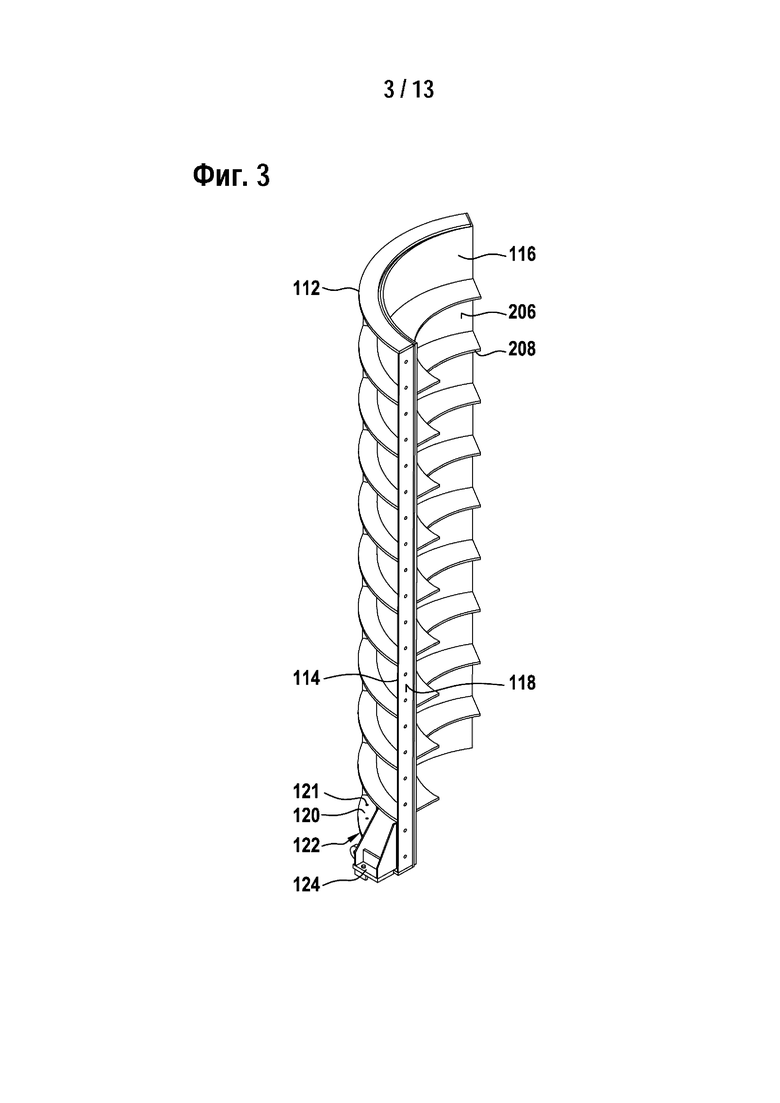

На фиг. 3 представлено объемное изображение сегмента статора вертикальной шаровой мельницы в соответствии с одним из вариантов осуществления;

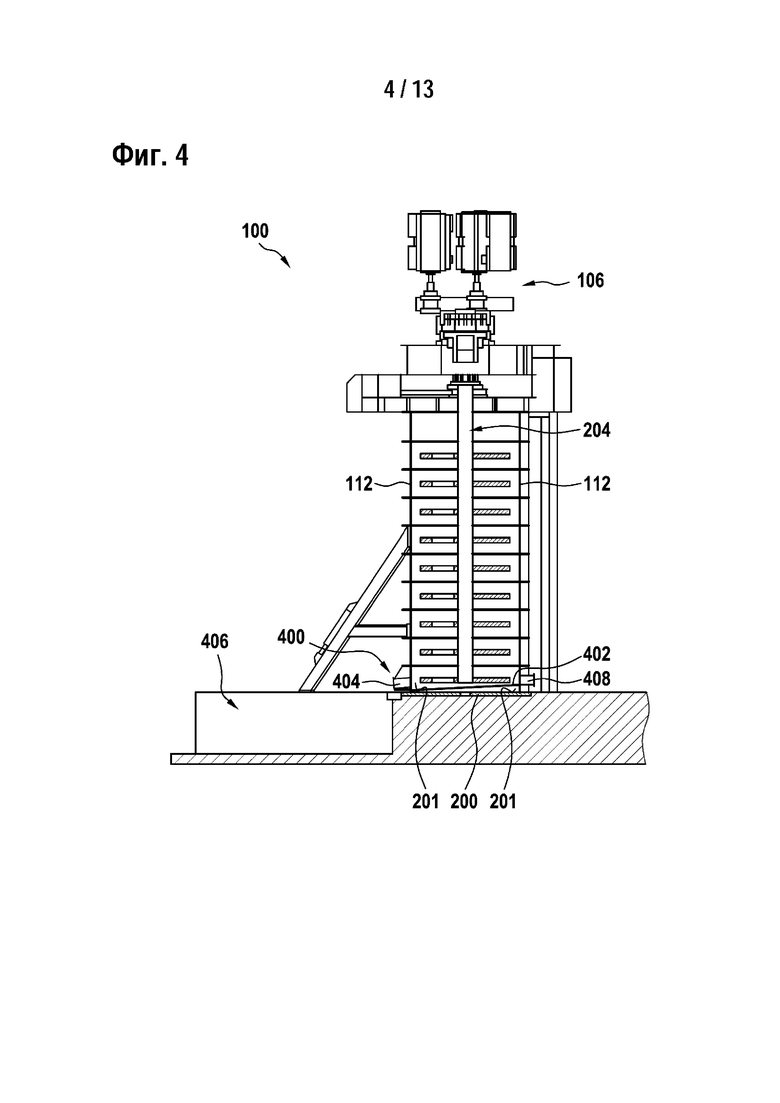

На фиг. 4 изображен разрез вертикальной шаровой мельницы в соответствии с одним из вариантов осуществления;

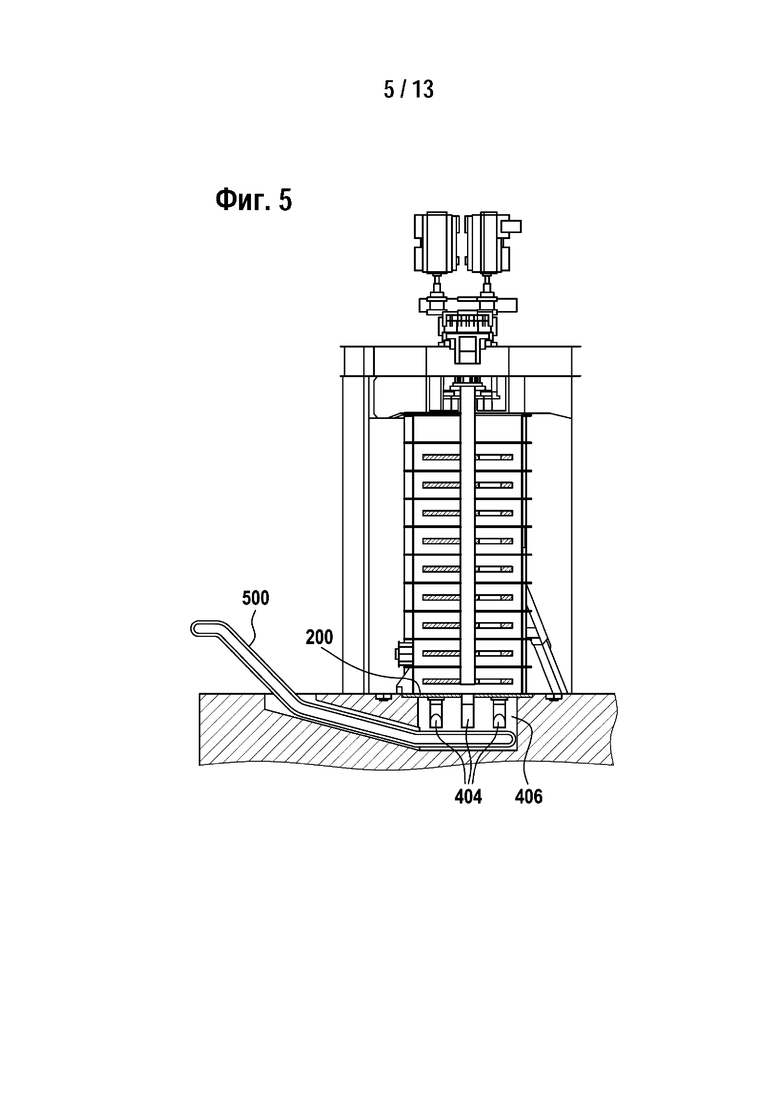

На фиг. 5 изображен разрез вертикальной шаровой мельницы в соответствии с одним из вариантов осуществления;

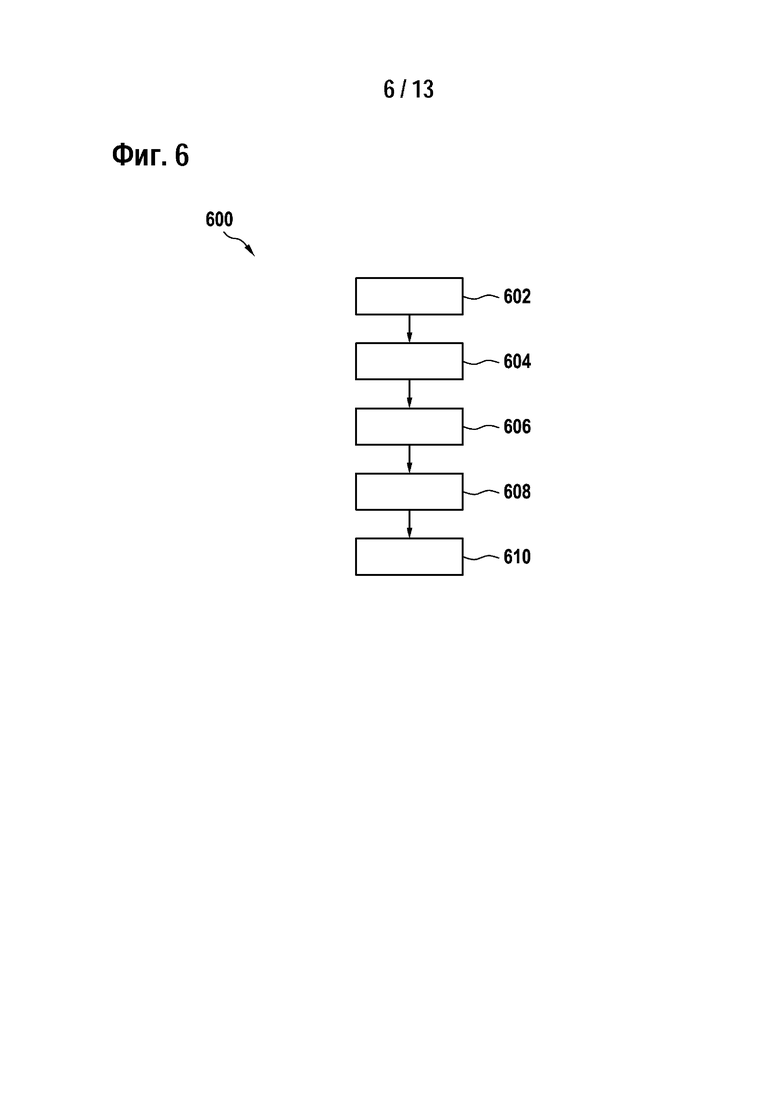

На фиг. 6 изображена блок-схема способа технического обслуживания вертикальной шаровой мельницы в соответствии с одним из вариантов осуществления;

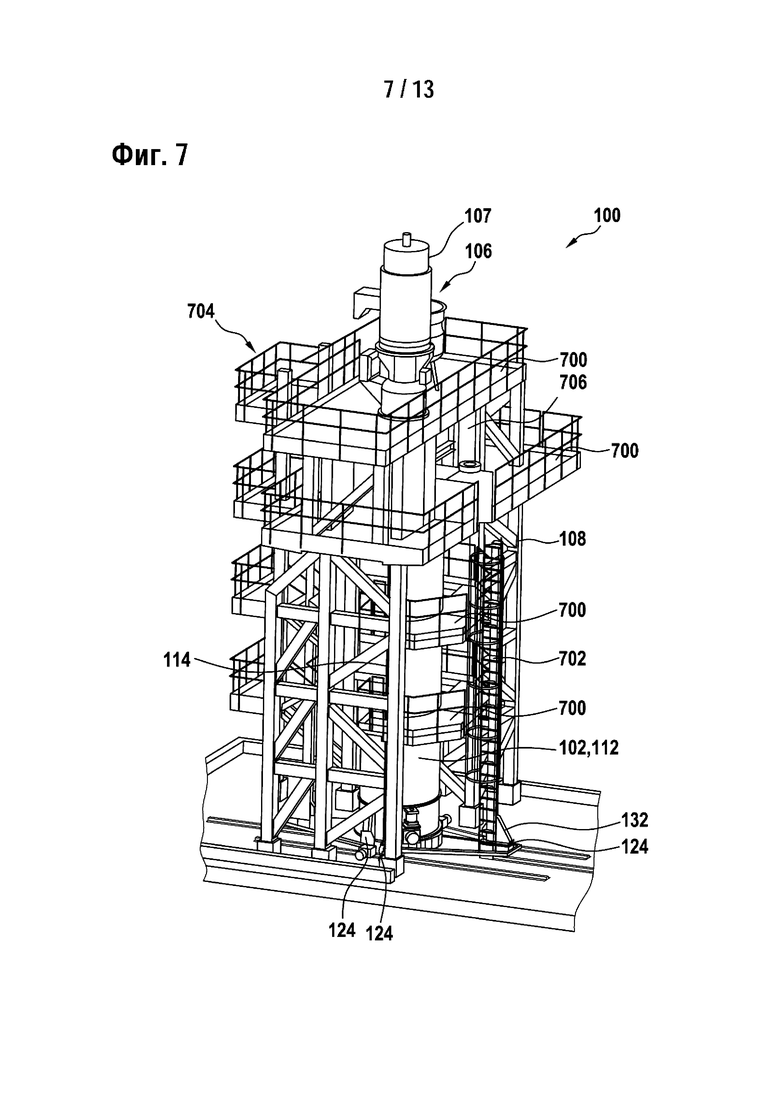

На фиг. 7 представлено объемное изображение закрытой вертикальной шаровой мельницы в соответствии с одним из вариантов осуществления;

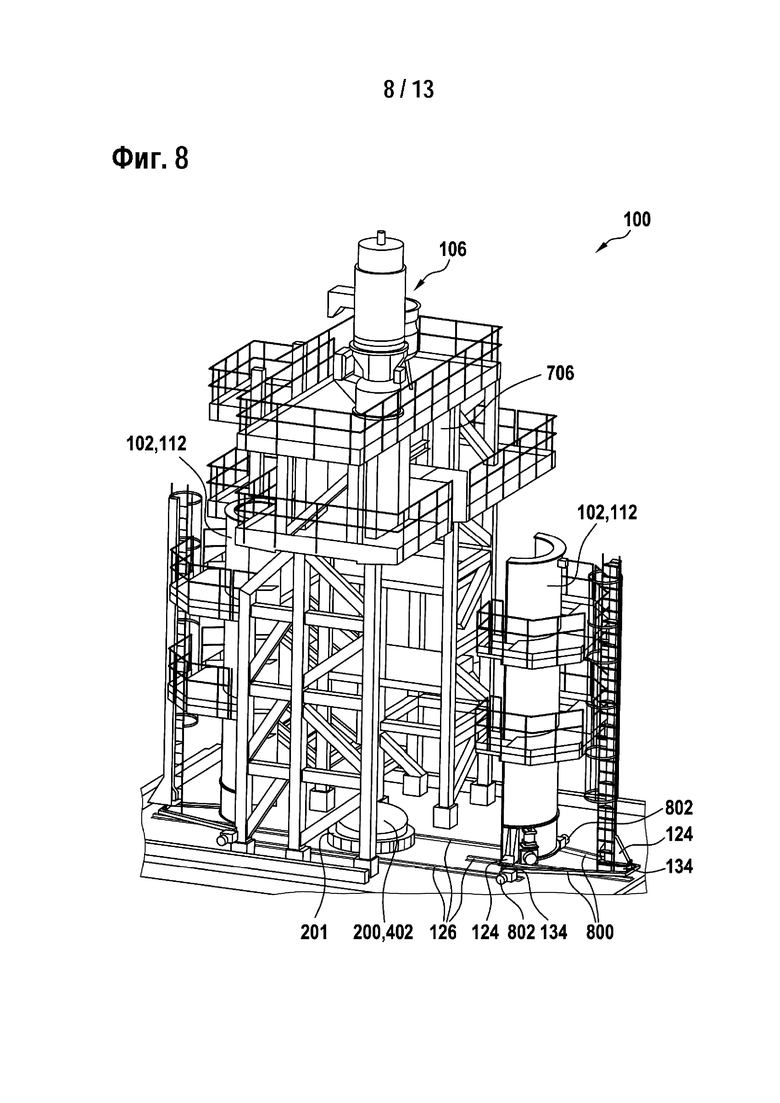

На фиг. 8 представлено объемное изображение открытой вертикальной шаровой мельницы в соответствии с одним из вариантов осуществления;

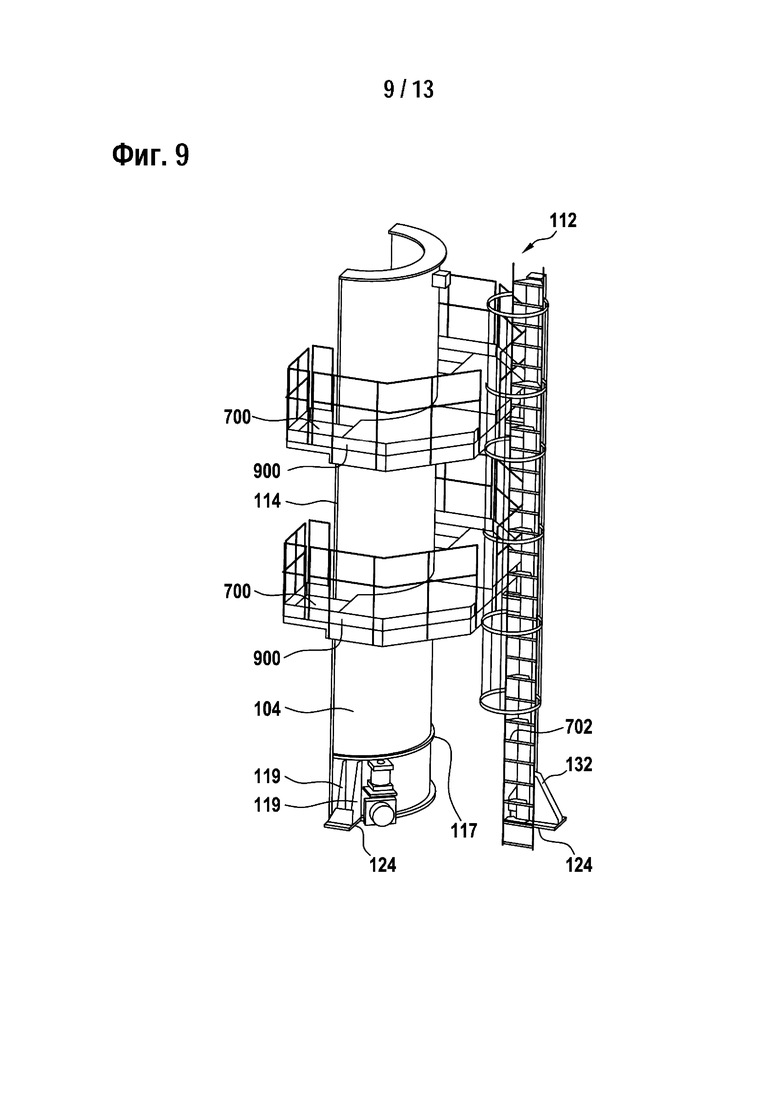

На фиг. 9 представлено объемное изображение сегмента статора вертикальной шаровой мельницы в соответствии с одним из вариантов осуществления;

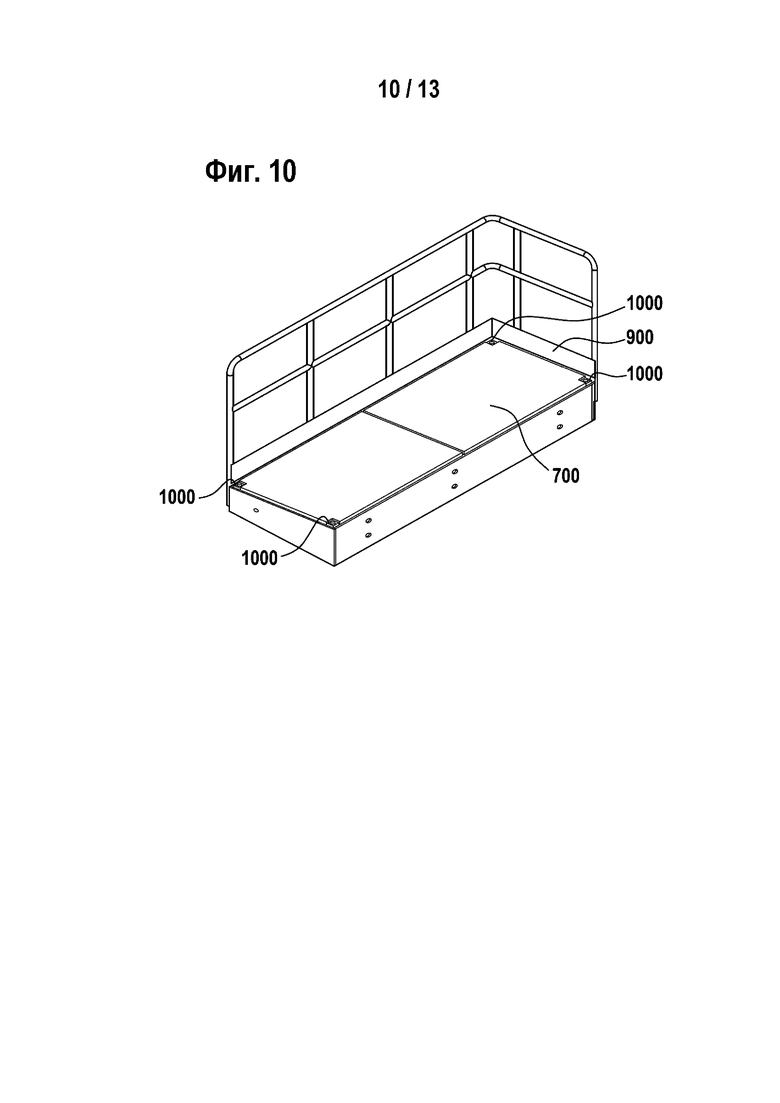

На фиг. 10 представлено объемное изображение рабочей платформы вертикальной шаровой мельницы в соответствии с одним из вариантов осуществления;

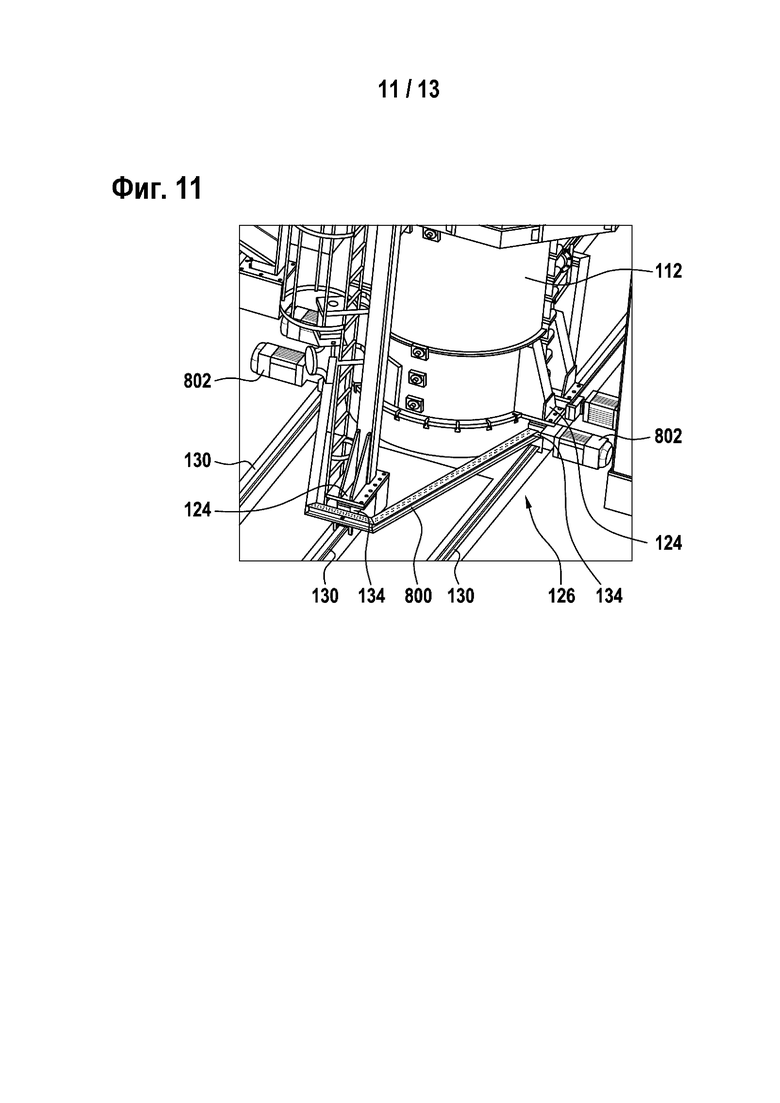

На фиг. 11 представлено объемное изображение сдвигающего устройства вертикальной шаровой мельницы в соответствии с одним из вариантов осуществления;

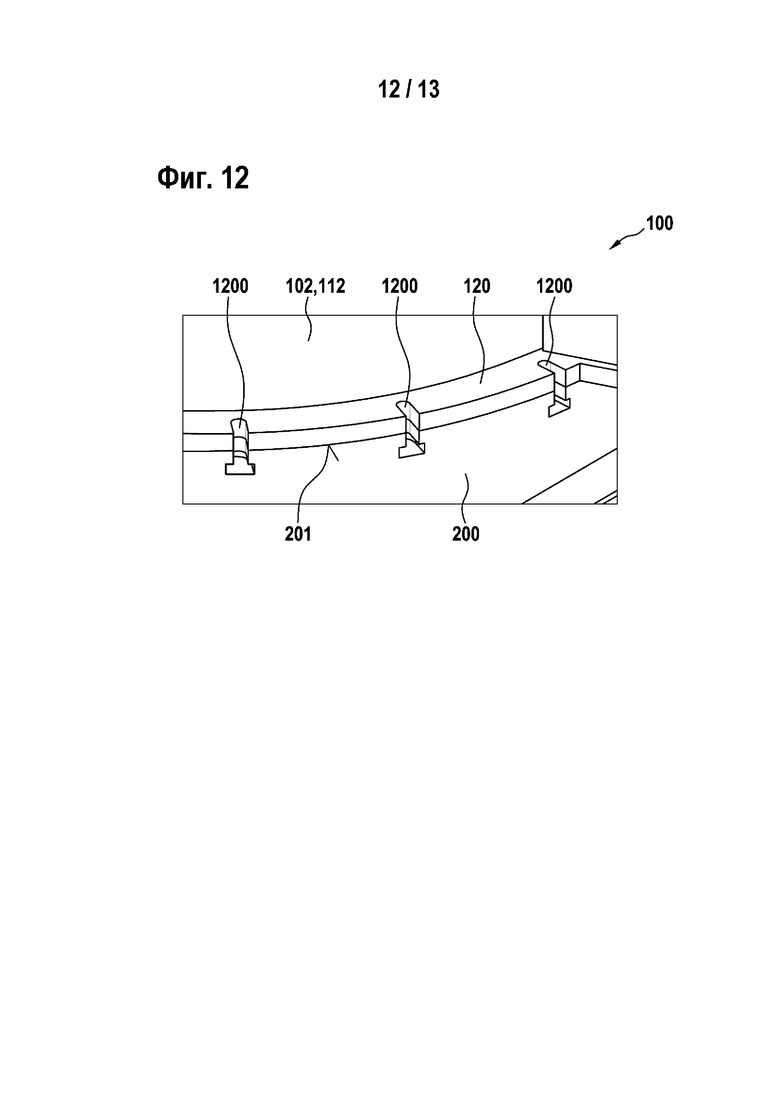

На фиг. 12 изображен детализированный вид опорного фланца вертикальной шаровой мельницы в соответствии с одним из вариантов осуществления; и

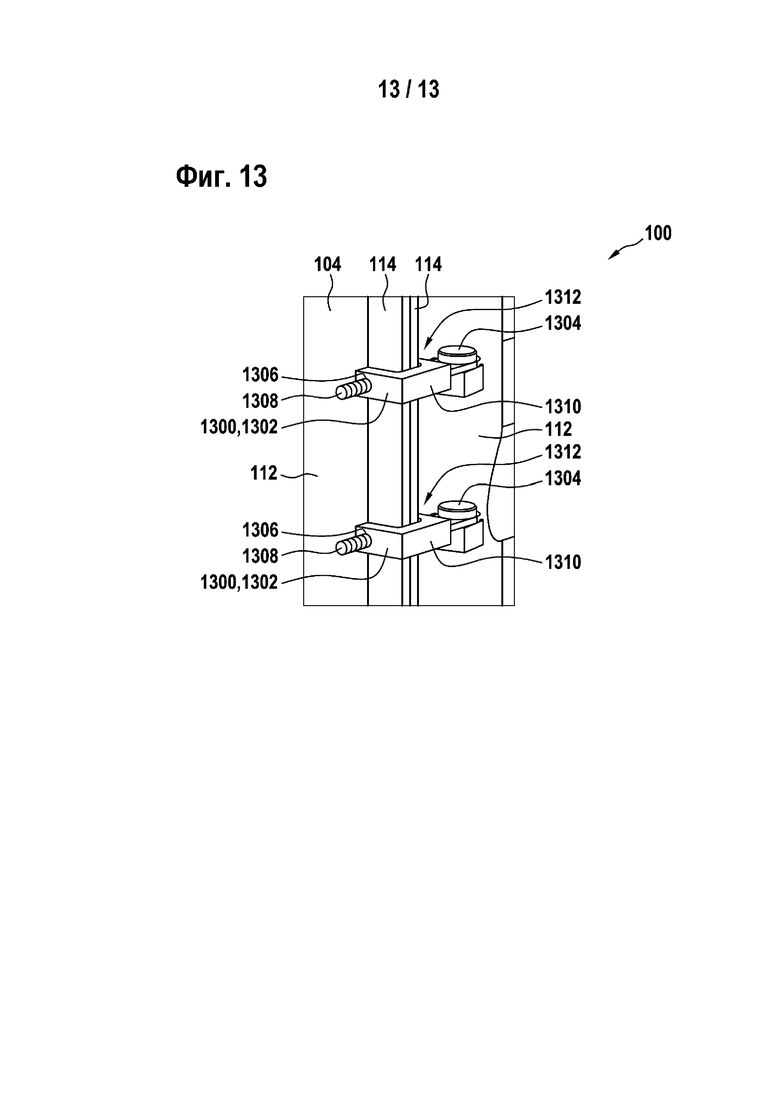

На фиг. 13 изображен детализированный вид уплотнительного фланца вертикальной шаровой мельницы в соответствии с одним из вариантов осуществления.

Фигуры изображены схематично и не в масштабе. Одинаковые ссылочные обозначения на фигурах относятся к идентичным или функционально идентичным элементам.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг. 1 представлено объемное изображение вертикальной шаровой мельницы 100 в соответствии с одним из вариантов осуществления. В шаровой мельнице 100, имеющей очень большой объем заполнения от 12 м3 до примерно 150 м3, суспензию грубо измельченного материала могут непрерывно измельчать в текучей несущей среде путем перемещения мелющих материалов, причем измельчение выполняют от среднего исходного размера зерна примерно в 10-100 раз до среднего заданного размера зерна. Мелющими материалами могут служить, в частности, металлические и/или керамические шарики, диаметр которых примерно в 2-50 раз превышает диаметр исходного размера зерна. В этом случае исходный размер зерна может быть до 15 миллиметров. В этом случае мелющие материалы могут иметь размер от 5 до 50 миллиметров. В результате шаровую мельницу 100 можно использовать в качестве измельчающей ступени в многоступенчатом процессе разработки, например, при добыче сырья. В данном случае измельчаемый материал может содержать нужные минералы и пустую породу, которая должна быть отделена.

Шаровая мельница 100 содержит подвешенный ротор для перемещения мелющих материалов. Отдельно стоящий статор 102 радиально окружает рабочую камеру шаровой мельницы 100 и ротор, выполняя функции оболочки для суспензии и мелющих материалов. Объем изображенной здесь рабочей камеры внутри статора 102 шаровой мельницы 100 составляет от 12 до 150 кубических метров. Во время работы рабочая камера заполнена преимущественно слоем мелющих материалов, содержащим множество мелющих материалов. В этом случае суспензию, содержащую грубо измельченный материал, непрерывно вводят в слой мелющих материалов в нижней части рабочей камеры с расходом от 50 до 5000 кубических метров в час. Измельчаемый материал измельчают по мере прохождения через слой мелющих материалов. В верхней части рабочей камеры суспензия, содержащая измельченный материал, вытекает из слоя мелющих материалов и выводится из рабочей камеры, в то время как мелющие материалы остаются в рабочей камере.

При вращении ротора в процессе измельчения между статором 102 и ротором образуется сдвиговый поток, так как пограничный слой между ротором и суспензией, окружающей ротор и содержащей мелющие материалы, перемещают, по существу, с угловой частотой вращения ротора, а пограничный слой между статором и суспензией, содержащей мелющие материалы, по существу, неподвижен у статора 102. Профиль скорости сдвигового потока формируют между пограничным слоем ротора и пограничным слоем статора, так как суспензия и мелющие материалы перемещают тем быстрее, чем ближе они расположены к ротору. Профиль скорости обуславливает множество столкновений между быстрыми и медленными мелющими материалами, в результате которых происходит измельчение расположенного между ними измельчаемого материала. Измельчаемый материал вымывают вверх потоком несущей среды в рабочей камере, образующимся при прохождении суспензии через слой мелющих материалов.

Статор 102 содержит боковую поверхность 104, имеющую, по существу, приблизительно цилиндрическую форму и закрывает ротор, как показано на фиг. На верхнем конце ротор установлен в осевом и радиальном направлении над статором 102 и свисает в рабочую камеру. Подшипниковое и приводное устройство 106 ротора опирается непосредственно на основание 110 шаровой мельницы 100 посредством свободно стоящей рамы 108. В этом случае подшипниковое и приводное устройство 106 содержит четыре электродвигателя 107 общей мощностью от 0,8 до 12,5 мегаватт, которые приводят ротор в движение посредством общей передачи. Также возможно использование меньшего количества, по меньшей мере, одного электродвигателя. Несущий контакт между рамой 108 и статором 102 отсутствует. Крутящий момент подшипникового и приводного устройства 106 через раму 108 отводят в основание 110. Статор 102 установлен без использования дополнительных элементов на опорной плите шаровой мельницы 100. Опорная плита воспринимает массу статора 102, реактивный момент крутящего момента привода, а также массу мелющих материалов, минералов и несущей среды на основание 110. На фиг. 1 опорная плита закрыта статором 102.

Статор 102 может быть разделен, в частности, в целях технического обслуживания. В данном случае статор 102 состоит из двух практически идентичных сегментов 112 статора. Статор 102 может также содержать более двух сегментов 112 статора. Сегменты 112 статора соединены между собой уплотнительными фланцами 114. Уплотнительные фланцы 114 проходят от верхней кромки статора 102 до нижней кромки статора вдоль боковых кромок стенки 116 сегментов 112 статора. Для соединения сегментов 112 статора можно, например, прикрутить уплотнительные фланцы 114. Для разделения сегментов 112 статора винты можно снова ослабить. В альтернативном варианте соседние сегменты 112 статора могут быть механически соединены друг с другом иным образом с возможностью разъединения. Уплотнительные фланцы 114 образуют уплотнительные поверхности 118 для герметичного уплотнения рабочей камеры. Между уплотнительными поверхностями 118 могут быть расположены дополнительные уплотнения. Уплотнительные поверхности 118 или уплотнения предотвращают утечку суспензии в соединительных швах статора 102. Уплотнительные фланцы 114 могут дополнительно содержать дренажные каналы. Дренажные каналы могут целенаправленно отводить возможную утечку несущей среды в систему сбора. Стенка 116 сегмента 112 статора воспроизводит сегмент боковой поверхности 104 статора 102, имеющий приблизительную форму цилиндрического сегмента и усиленный с внешней стороны несколькими тангенциальными ребрами 117 жесткости. Кроме того, стенка 116 с внешней стороны укреплена несколькими ребрами 119 жесткости, ориентированными в осевом направлении. Уплотнительные фланцы 114, по существу, соответствуют осевым ребрам 119 жесткости, проходящим вдоль боковых кромок. Ребра 117, 119 жесткости укрепляют статор 112, в частности, для обеспечения стойкости к гидростатическому давлению несущей среды.

На нижней кромке каждого сегмента 112 статора предусмотрен периферийный опорный фланец 120. Опорный фланец 120 представляет собой тангенциальное ребро, проходящее вдоль нижней кромки стенок 116. Сегменты 112 статора соединены с опорной плитой опорными фланцами 120, в частности, таким образом, чтобы в опорную плиту могли быть отведены силы, обусловленные массой сегментов 112 статора, а также, возможно, массой мелющих материалов и измельчаемого материала. Например, опорные фланцы 120 могут быть привинчены к опорной плите. Опорные фланцы 120 образуют опорную поверхность 122 статора 102, размер которой соответствует нагрузке. Статор 102 всей своей массой опирается на опорную плиту посредством опорной поверхности 122. Опорная поверхность 122 одновременно служит уплотнительной поверхностью 118 и уплотняет соединение с опорной плитой. Уплотнение может быть также расположено между опорной поверхностью 122 и опорной плитой. Дренажные каналы могут быть также расположены между опорной поверхностью 122 и опорной плитой.

Для доступа к ротору рабочую камеру можно опорожнить, то есть измельчаемый материал и мелющие материалы могут быть удалены. После этого сегменты 112 статора можно перемещать в боковом направлении. Перед перемещением размыкают механическое соединение между сегментами 112 статора и между сегментами 112 статора и опорной плитой. После этого сегменты 112 статора можно по отдельности поднимать с помощью подъемного устройства, чтобы переместить их в боковом направлении отдельно от опорной плиты. Например, в качестве подъемного устройства можно использовать гидравлические подъемники. Для подъема каждый сегмент 112 статора содержит несколько упорных элементов 124. Упорные элементы 124 расположены в области нижней кромки стенки 116. В этом случае упорные элементы 124 выполнены в виде кронштейнов, выступающих за пределы опорной поверхности 122, и содержат направленные вниз упорные поверхности.

В одном из вариантов осуществления шаровая мельница 100 содержит сдвигающее устройство 126. Сдвигающее устройство 126 содержит три траектории 128 перемещения на каждый сегмент 112 статора, по которым сегмент 112 статора можно перемещать в сторону от другого сегмента 112 статора. В этом случае траектории 128 перемещения формируют направляющими 130, закрепленными анкерами в основание 110. Направляющие 130 и основание 110 с запасом выдерживают массу сегмента 112 статора. Для смещения подъемный сегмент 112 статора опускают с помощью подъемного устройства на вспомогательные устройства. Вспомогательные устройства расположены между упорными элементами 124 и направляющими 130 и воспринимают массу сегмента 112 статора, опущенного на них, посредством направляющих 130. Вспомогательные устройства обеспечивают зазор между опорной поверхностью 122 и опорной плитой даже в состоянии после повторного опускания. Сегмент 112 статора перемещают по траектории 128 перемещения с помощью вспомогательных устройств.

В одном из вариантов осуществления вспомогательные устройства выполнены в виде салазок, скользящих по поверхности направляющих 130 посредством скользящей футеровки и дополнительной смазки. Для перемещения сегмента 112 статора по направляющим 130 можно использовать тяговые и/или движительные системы.

В альтернативном варианте осуществления для перемещения сегмента 112 статора предусмотрены прочные ролики, расположенные между упорными элементами 124 и основанием 110, имеющие соответствующие нагрузке размеры, и передающие массу сегмента 112 статора непосредственно на основание 110. Сегмент 112 статора можно свободно перемещать на прочных роликах.

В одном из вариантов осуществления, по меньшей мере, на одном из сегментов 112 статора расположена, по меньшей мере, одна наклонная опора 132. До перемещения наклонная опора 132 может быть жестко закреплена на сегменте 112 статора или, в альтернативном варианте, может быть закреплена на упорных элементах 124 сегментов 112 статора, предусмотренных для этого. Наклонная опора 132 можно опереть на основание 110 посредством прочного ролика. В альтернативном варианте наклонная опора 132 может входить в состав сдвигающего устройства 126. После этого наклонную опору 132 соединяют с одной из направляющих 130 дополнительным вспомогательным устройством 134. Дополнительное вспомогательное устройство 134 может быть выполнено в виде салазок. Дополнительное вспомогательное устройство 134 может быть закреплено для предотвращения подъема с направляющей 130. Для этого вспомогательное устройство 134 может, по меньшей мере, частично окружать направляющую 130. Вспомогательное устройство 134 может передавать на направляющую 130 силы сжатия и растяжения. Кроме того, длину наклонной опоры 132 можно регулировать, чтобы иметь возможность компенсировать подъем при подъеме и опускании сегмента 112 статора или скорректировать угловое положение сегмента 112 статора относительно другого сегмента 112 статора.

В представленном варианте осуществления направляющие 130 уложены в канавки основания 110. Это позволяет закрывать направляющие 130 во время эксплуатации шаровой мельницы 100, благодаря чему они будут лучше защищены от повреждений и загрязнений по сравнению с открытым состоянием.

На фиг. 2 представлено объемное изображение открытой вертикальной шаровой мельницы 100 в соответствии с одним из вариантов осуществления. В этом случае шаровая мельница 100, по существу, соответствует шаровой мельнице, изображенной на фиг. 1. В отличие от фиг. 1, в этом случае сегменты 112 статора отделены друг от друга. Сегменты 112 статора подняты на упорных элементах 124, и тем самым подняты с опорной плиты 200. Между упорными элементами 124 и направляющими 130 расположены вспомогательные устройства 134, на которых размещены вспомогательные устройства сегментов 112 статора. В результате опорные поверхности 122 расположены на некотором удалении от несущей поверхности 201 опорной плиты 200. С помощью тягового устройства 202 сегменты 112 статора были смещены в боковом направлении от опорной плиты 200 на вспомогательных устройствах 134 по траектории 128 перемещения, заданной направляющими 130, таким образом, чтобы можно было проводить сервисное или техническое обслуживание ротора 204 и/или внутренней поверхности 206 статора 102. В показанном примере сегменты 112 статора были перемещены в противоположных направлениях.

На внутренних поверхностях 206 стенок 116 сегментов 112 статора может быть предусмотрено несколько горизонтальных ребер 208, расположенных на некотором удалении друг от друга по вертикали и имеющих форму сегмента кольца. Ребра 208 обоих сегментов 112 статора могут быть расположены одинаково. Во время эксплуатации вертикальной шаровой мельницы 100 плоские стороны каждого ребра 208 служат кольцевыми тормозящими поверхностями 210 для суспензии. Кроме того, ребра 208 служат поверхностями отклонения суспензии, протекающей снизу вверх через шаровую мельницу 100, в направлении ротора 204. Ребра 208 расположены на равном расстоянии друг от друга. Ребра 208 на внутренней поверхности 206 могут (но не обязательно) иметь высоту и/или расстояние по вертикали друг от друга, превышающие аналогичные параметры тангенциальных ребер 117 жесткости на внешней стороне. Также возможна конструкция мельничного цилиндра без внутренних ребер.

Ротор 204 изображен отдельно от подшипникового и приводного устройства 106 и отсоединенным в боковом направлении. Ротор 204 содержит несколько дисков 212, установленных на валу 205 ротора, расположенных на некотором удалении по вертикали друг от друга и ориентированных перпендикулярно валу 205 ротора. На плоских сторонах каждого диска 212 предусмотрено две кольцевые загрузочные поверхности 214 для направления суспензии. Диски 212 содержат отверстия 213, направленные к валу 205 ротора. Спицы 215 проходят через отверстия 213 между загрузочными поверхностями 214 и валом 205 ротора.

В состоянии готовности шаровой мельницы 100 к работе ребра 208 и диски 212 могут быть расположены в рабочей камере таким образом, чтобы они располагались на некотором расстоянии друг от друга и поочередно друг над другом, при этом тормозящие поверхности 210 и загрузочные поверхности 214 могут, по меньшей мере, частично перекрываться в горизонтальном направлении. В результате перекрытия ребер 208 и дисков 212 в состоянии готовности к работе между статором 102 и ротором 204 образуется лабиринт, удлиняющий путь прохождения суспензии через шаровую мельницу 100. Также возможна конфигурация без внутренних ребер 208. На верхнем конце ротора 204 предусмотрена муфта 216, посредством которой ротор 204 может быть соединен с подшипниковым и приводным устройством 106 с возможностью разъединения.

Рама 108 содержит разъединительное устройство 218 для отсоединения ротора 204. Разъединительное устройство 218 содержит направляющие 130, соединенные с рамой 108 и выступающие вбок за поперечные балки рамы 108, и соединительное устройство 220. Направляющие 130 расположены на противоположных сторонах вала 205 ротора.

С целью разъединения соединительное устройство 220 соединено в области муфты 216 с ротором 204, который соединен с подшипниковым и приводным устройством 106. Соединительное устройство 220 имеет, по существу, U-образную форму и может быть задвинуто сбоку на вал 205 ротора. Впоследствии открытый конец соединительного устройства 220 закрывают защелкой 222. Диаметр муфты 216 больше диаметра вала 205 ротора. Соединительное устройство 220 поднимается до опирания на муфту 216, и подшипниковое и приводное устройство 106 разгружается, при этом масса ротора 204 воспринимается соединительным устройством 220. После этого муфту 116 отсоединяют от подшипникового и приводного устройства 106. Соединительное устройство 220 вместе с отсоединенным ротором 204 опускают до опирания на направляющие 130. Ротор 204 вместе с соединительным устройством 220 перемещают по направляющим 130 до тех пор, пока соединительное устройство 216 не окажется рядом с поперечной балкой и доступно сверху. Впоследствии муфту 216 можно поднять из соединительного устройства 220 посредством адаптера с помощью крана. Соединительное устройство 220 может содержать, например, скользящую футеровку.

Признаки варианта осуществления, изображенного на фиг. 1 и 2, раскрыты ниже, в том числе с иногда измененными формулировками.

На фиг. 1 и 2 изображена шаровая мельница 100, причем привод мельницы, служащий подшипниковым и приводным устройством 106 и содержащий двигатель (двигатели) 107 и трансмиссию, расположен вместе с валом мельницы, служащим валом 205 ротора, в верхней части вертикальной мельницы на платформе или раме мельницы, которая может служить рамой 108. На валу мельницы установлены размольные диски 212, и вал вместе с этими дисками может называться ротором 204. Платформа в верхней части мельницы воспринимает только массу ротора, двигателя и трансмиссии, в результате чего действуют относительно небольшие силы. Эти силы особенно малы по сравнению с силами, действующими при подвешивании всей мельницы в верхней части.

Измельчающий цилиндр шаровой мельницы 100, служащий статором 102 и содержащий износостойкую футеровку и неподвижные диски в виде ребер 208, конструктивно не соединен с приводом мельницы. Измельчающий цилиндр может быть разделен на две половины измельчающего цилиндра, содержащие неподвижные диски. Уплотнение на вертикальном фланце и радиальном фланце реализуют посредством открытого шва. Массу измельчающего цилиндра, неподвижных дисков, мелющих материалов и суспензии, называемой в данном случае «пульпой» и состоящей из измельчаемого материала и несущей среды, передают через анкерное крепление на основание и отводят в основание. Конструкция измельчающего цилиндра, по существу, достаточно стабильна для того, чтобы воспринимать силы. Опорная плита 200 закреплена анкерами в бетоне основания для поглощения и отведения сил измельчающего цилиндра. Дополнительная износостойкая накладка защищает опорную плиту 200, удерживается только за счет собственного веса, и может быть механически закреплена и легко снята. Вход пульпы расположен сбоку внизу, а выход пульпы – сбоку вверху.

Во время эксплуатации шаровой мельницы 100 внутреннее пространство измельчающего цилиндра или мельничного цилиндра заполняют до 80 % высоты измельчающего цилиндра мелющими телами (не показанными на фиг.). Пульпа оказывается в зазорах между мелющими телами и над слоем мелющих тел. В этом случае шаровую мельницу 100 опорожняют через отверстия в основание мельницы.

Изображенную здесь вертикальную шаровую мельницу 100 можно использовать, в частности, для первичного, то есть грубого измельчения. В этом случае измельчаемый материал, имеющий максимальную крупность зерна F100 от 10 до 15 мм или F80 от 250 мкм до 5 мм, измельчают экономичным способом до тонкости P80 100 мкм.

Для измельчения в тонком диапазоне можно использовать вариант шаровой мельницы 100. В данном случае под тонким диапазоном понимают измельчение до тонкости продукта P80 от 40 до 300 мкм. В тонком диапазоне тонкость подачи, предпочтительно, составляет менее 500 мкм.

В случае предложенной вертикальной шаровой мельницы 100 мелющие материалы ориентированы, по существу, в вертикальном направлении. Подъемные работы практически отсутствуют. Измельчение осуществляют в областях между дисками 212 ротора и дисками корпуса, образованными ребрами 208. Камера измельчения, а, следовательно, и загрузка измельчаемого материала мелющими материалами, определены очень хорошо. Это повышает эффективность измельчения. Необходимые для измельчения силы в значительной степени возникают вследствие центробежных сил. Под действием силы тяжести возникает контактная или сжимающая сила между мелющими материалами, возрастающая сверху вниз, и гидростатическое давление в статоре 102, возрастающее сверху вниз. Частота вращения и масса мелющих материалов могут влиять на истирающие силы и изменять их. Транспортировка измельчаемого материала в вертикальной шаровой мельнице 100 осуществляют захватывающими силами в пульпе, создаваемыми питающим насосом. На время выдержки, а, следовательно, и на потребляемую энергию, может влиять регулируемая подача питающего насоса. Готовый материал транспортируют через отверстия в роторе и отводят вверх из мельницы в перепуск. Отдельный внешний контур наблюдения, как правило, не требуется. Тем не менее, при необходимости такой контур может быть предусмотрен.

Представленный здесь мелкозернистый материал из вертикальной шаровой мельницы 100 имеет близкий к равномерному гранулометрический состав, что удобно для следующего этапа обработки (флотация, выщелачивание). Это соответствует крутой прогрессии кривой измельчения, изображенной на диаграмме RRRS. Близкий к равномерному гранулометрический состав получают за счет сведения переизмельчения к минимуму. Для этого в предложенном подходе уже готовый продукт как можно быстрее выводят из процесса измельчения. Чем лучше это будет сделано, тем круче будет кривая гранулометрического состава. Поэтому камера измельчения вертикальной шаровой мельницы 100 выполнена таким образом, чтобы соблюдались указанные условия. Это достигается, по существу, отверстиями в форме отверстий 213 в дисках 212 ротора. Насос транспортирует пульпу снизу вверх, прогоняет ее через отверстия и камеру измельчения и транспортирует туда мелкие фракции измельчаемого материала. Скорость определяют производительностью насоса. Производительность настраивают таким образом, чтобы обеспечить вывод продукта, измельченного до требуемой тонкости, и оставлять более крупный материал в камере измельчения мельницы. Измельчаемый материал, уже достигший требуемой тонкости, как можно быстрее выводят из камеры измельчения. Таким образом, переизмельчения не происходит.

Для того, чтобы можно было приступить к работам по техническому обслуживанию шаровой мельницы 100, внутреннюю полость измельчающего цилиндра опорожняют. В этом случае мелющие тела и пульпу выгружают через отверстия и трубы в основание мельницы, в частности, путем открытия соответствующих клапанов. Мелющие тела и пульпа выходят из камеры измельчения через отверстия в основание под действием собственного веса. Объем опорожнения можно регулировать клапанами и поддерживать вращением ротора. Трубопроводы направляют мелющие тела и пульпу в подходящую систему транспортеров, установленную под основанием мельницы. В качестве системы транспортеров можно использовать, например, ленточный транспортер, шнековый транспортер, насос или ковшовый транспортер. Список не является исчерпывающим.

Система транспортеров транспортирует мелющие тела и пульпу вбок от шаровой мельницы 100 на высоту, достаточную для погрузки в контейнер или грузовик. Эту процедуру продолжают выполнять до полного опорожнения шаровой мельницы 100.

Чтобы открыть статор 102, сдвинув один из сегментов 112 статора в виде первой половины измельчающего цилиндра, направляющие 130 скольжения закрывают и очищают. В этом случае, в частности, очищают поверхность направляющих скольжения. После этого на обеих половинах цилиндра мельницы устанавливают монтажные опоры или наклонные опоры 132, и раскрывают фланцевые резьбовые соединения труб подачи и выгрузки пульпы. После этого разъединяют вертикальные и радиальные фланцевые резьбовые соединения, и в каждую половину измельчающего цилиндра устанавливают три гидравлических цилиндра. С помощью трех гидравлических цилиндров половину измельчающего цилиндра поднимают примерно на 25 мм, к половине измельчающего цилиндра прикрепляют трое тефлоновых салазок, а к монтажной опоре – еще одни салазки. Половину измельчающего цилиндра опускают тремя гидравлическими цилиндрами до тех пор, пока тефлоновые салазки не встанут на направляющие скольжения. Затем тяговые и движительные цилиндры с обеих сторон соединяют с предусмотренными упорами измельчающего цилиндра или салазок. Монтажную опору выдвигают гидравлическим цилиндром до тех пор, пока половина измельчающего цилиндра не будет поднята. Половину измельчающего цилиндра выводят в предусмотренное положение технического обслуживания с помощью двух тяговых и движительных цилиндров.

Для демонтажа вала мельницы в качестве расцепляющего устройства 218 в направлении установленного вала перемещают каретку или тележку для монтажа вала. Каретку для монтажа вала при помощи четырех гидравлических цилиндров поднимают примерно на 25 мм вверх, а зажим вала закрывают и зажимают вокруг элемента вала. После этого стяжные винты отворачивают. Каретку для монтажа вала вместе с зажатым и отсоединенным валом опускают с помощью четырех гидравлических цилиндров до тех пор, пока каретка для монтажа вала не будет уложена на направляющую скольжения. При помощи, по меньшей мере, одного гидравлического сдвигающего цилиндра каретку для монтажа вала вместе с валом перемещают в боковое или поднятое положение, в котором вал можно сдвинуть с помощью встроенного крана. Здесь на муфту вала устанавливают средство фиксации вала или проушину. Теперь вал можно поднять на крюк встроенного крана. Вал может быть установлен в подвешенном удерживающем устройстве или размещен на специальном ремонтном прицепе.

На фиг. 3 представлено объемное изображение сегмента 112 статора вертикальной шаровой мельницы в соответствии с одним из вариантов осуществления. Сегмент 112 статора, по существу, соответствует одному из сегментов 112 статора на фиг. 1 и 2. В отличие от изображенного на фиг. 1 и 2, в представленном варианте статор состоит из трех сегментов 112 статора. Стенка 116 воспроизводит дугу 120°. Уплотнительный фланец 114 и уплотнительная поверхность 118, а также опорный фланец 120 и опорная поверхность 122 содержат сквозные отверстия 121, позволяющие привинтить каждый из этих элементов к соответствующим образом спроектированной ответной детали, то есть к другой уплотнительной поверхности другого сегмента 112 статора или к несущей поверхности опорной плиты. Изображенный сегмент 112 статора имеет массу примерно 30 тонн. Девять сегментов ребер, расположенных на одинаковом расстоянии друг от друга, расположены на внутренней поверхности 116.

Упорные элементы 124, выполненные в виде кронштейнов, выступают в радиальном направлении за пределы опорной поверхности 122 и в каждом случае соединяются со стенкой 116 двумя осевыми ребрами жесткости. Два упорных элемента 124 расположены в области нижних углов стенки 116.

На фиг. 4 изображен разрез вертикальной шаровой мельницы 100 в соответствии с одним из вариантов осуществления. Шаровая мельница 100, по существу, соответствует шаровой мельнице, изображенной на фиг. 1 и 2. Шаровая мельница 100 содержит разгрузочное устройство 400 для опорожнения рабочей камеры. Опорная плита 200 шаровой мельницы 100 содержит наклонное основание 402 в составе разгрузочного устройства 400. На наклонном основание 402 поверхность, окруженная несущей поверхностью 201, воспринимающей массу сегментов 112 статора, поднимается над поверхностью 201 и ориентирована наклонно относительно горизонтали, под углом примерно от 2,5 до 30°.

Один из сегментов 112 статора содержит разгрузочное отверстие 404 в области нижней точки наклонного основания 402, то есть там, где поверхность наклонного основания 402 наиболее близка к несущей поверхности 201. В этом случае разгрузочное отверстие 404 выполнено в виде радиально ориентированного соединительного фланца трубы. Во время эксплуатации разгрузочное отверстие 404 может быть закрыто подходящей арматурой. Для опорожнения арматуру открывают. В этом случае, в дополнение к шаровой мельнице 100, основание 110 содержит полость 406 в области перед разгрузочным отверстием 404, причем в полости могут быть размещены контейнеры для вывоза мелющих материалов с целью опорожнения рабочей камеры. Мелющие материалы вместе с налипшими остатками суспензии могут быть выгружены под действием силы тяжести в транспортный контейнер, расположенный в полости 406, через разгрузочное отверстие 404. Во время разгрузки ротор 204 можно приводить в движение, чтобы выбросить наружу мелющие материалы, осевшие на дисках 212.

В одном из вариантов осуществления другой сегмент 112 статора содержит, по меньшей мере, одно промывочное отверстие 408 в области верхней точки наклонного основания 402, то есть там, где поверхность наклонного основания 402 наиболее удалена от несущей поверхности 201. В этом случае промывочное отверстие 408 также выполнено в виде радиально ориентированного соединительного фланца трубы. Промывочное отверстие 408 диаметрально противоположно разгрузочному отверстию. Промывочное отверстие 408 может способствовать опорожнению рабочей камеры с помощью направления потока текучей среды в разгрузочное отверстие 404. Во время эксплуатации промывочное отверстие 408 также закрывают подходящей арматурой.

Помимо верхнего радиального и осевого крепления в подшипниковом и приводном устройстве 106, ротор 204 может быть также установлен на опорную плиту 200 посредством плавающего подшипника. Для этого на нижнем конце вала ротора предусматривают цапфу подшипника, установленную в плавающем подшипнике. Изменения длины ротора 204 можно компенсировать смещением плавающего подшипника на цапфе подшипника.

На фиг. 5 изображен разрез вертикальной шаровой мельницы 100 в соответствии с одним из вариантов осуществления. Шаровая мельница 100, по существу, соответствует шаровой мельнице, изображенной на фиг. 4. Различие заключается в том, что в данном случае опорная плита 200, по меньшей мере, частично закрывает полость 406. В этом случае опорная плита 200 содержит, по меньшей мере, одно разгрузочное отверстие 404. При открытии арматуры содержимое рабочей камеры вытекает через разгрузочное отверстие 404.

В одном из вариантов осуществления опорная плита 200 содержит несколько разгрузочных отверстий 404. Разгрузочные отверстия 404 расположены таким образом, чтобы они были распределены по опорной плите 200. Несколько разгрузочных отверстий 404 совместно имеют большую площадь поперечного сечения, в результате чего опорожнение ускоряется.

В одном из вариантов осуществления транспортная система 500 для вывода содержимого рабочей камеры из полости 406 расположена в полости 406. Например, система 500 транспортеров может быть выполнена в виде ленточного или шнекового транспортера. Транспортная система 500 имеет высоту подъема, достаточную для транспортировки содержимого в транспортные контейнеры, размещенных на уровне грунта. Транспортный контейнер также может быть расположен под мельницей таким образом, чтобы не было необходимости в устройстве транспортировки.

На фиг. 6 изображена блок-схема способа 600 технического обслуживания вертикальной шаровой мельницы в соответствии с одним из вариантов осуществления. Используя способ 600, можно выполнять техническое обслуживание шаровой мельницы, предназначенной, в частности, для предварительного измельчения минералов. Способ 600 содержит этап 602 разделения, этап 606 установки и этап 610 смещения.

Вертикальная шаровая мельница содержит ротор, закрепленный в осевом и радиальном направлении на верхнем конце и свисающий вниз. Кроме того, вертикальная шаровая мельница содержит статор, который радиально окружает ротор, не нагружается массой ротора и установлен без использования дополнительных элементов. Ротор содержит боковую поверхность, ориентированную по касательной к ротору и имеющую приблизительно цилиндрическую форму с допуском на форму. Кроме того, вертикальная шаровая мельница содержит опорную плиту, удерживающую массу статора. Статор содержит, по меньшей мере, два сегмента статора, которые могут быть отделены друг от друга, установлены без опоры отдельно друг от друга и перемещаться друг относительно друга. Каждый из сегментов статора содержит, по меньшей мере, одну боковую кромку стенки, проходящую от верхней кромки стенки, образующей боковую поверхность, до нижней кромки стенки, уплотнительную поверхность для уплотнения относительно другого сегмента статора в каждом случае. Кроме того, каждый из сегментов статора содержит на нижней кромке опорную поверхность, размеры которой соответствуют нагрузке, и которая предназначена для уплотнения относительно опорной плиты. Опорная поверхность сегмента статора использует несущую поверхность опорной плиты под прямым углом с угловым допуском.

На этапе 602 разделения статор разделяют на сегменты статора, причем статор разделяют по уплотнительным поверхностям. Для этого могут быть раскрыты механические соединения между соседними сегментами статора.

На этапе 606 установки вспомогательные устройства устанавливают под сегмент статора. В этом случае вспомогательные устройства могут быть расположены и выполнены таким образом, чтобы сегмент статора мог полностью опираться на вспомогательные устройства и перемещаться вместе с ними.

На этапе 610 смещения сегмент статора и вспомогательные устройства можно сдвигать в боковом направлении с помощью сдвигающего устройства. В этом случае, по меньшей мере, один из сегментов статора сдвигают, по существу, по горизонтали, причем его масса, предпочтительно, продолжает передаваться на основание шаровой мельницы через вспомогательные устройства.

Шаровая мельница, содержащая статор, который открывают описанным выше способом, можно впоследствии легко обслуживать. В частности, рабочая камера легко доступна, что позволяет очищать ее и/или заменять быстроизнашивающиеся детали.

В одном из вариантов осуществления способ 600 содержит этап 604 подъема и этап 608 опускания. На этапе 604 подъема с помощью подъемных устройств поднимают, по меньшей мере, один из сегментов статора, причем сегмент статора поднимают с опорной плиты. Достаточно поднять сегмент статора на несколько миллиметров или несколько сантиметров. Подъем может осуществляться снизу, в частности, с помощью гидравлических подъемных устройств, поддерживающих упорные элементы на соответствующем сегменте статора. На этапе 608 опускания сегмент статора опускают на вспомогательные устройства.

В раскрытой конструкции статора шаровой мельницы указанный статор стоит на опорной плите и, тем самым, опосредованно на основание, что позволяет легко открывать статор, предпочтительно, с привлечением лишь небольшого числа обученных сотрудников и/или в сложных условиях, чтобы затем получить возможность обслужить шаровую мельницу. Описанная выше конструкция позволяет ускорить техническое обслуживание. Поскольку после этого мельница может снова быстро возвращена в производственный процесс, производительность растет.

На фиг. 7 представлено объемное изображение закрытой вертикальной шаровой мельницы 100 в соответствии с одним из вариантов осуществления. В этом случае шаровая мельница 100, по существу, соответствует шаровой мельнице, изображенной на фиг. 1. Кроме того, шаровая мельница 100 содержит рабочие платформы 700 на нескольких уровнях, расположенных друг над другом, на раме 108 и на статоре 102. Рабочие платформы 700 ограждены по периметру перилами. Сегменты 112 статора и рама 108 содержат рабочие платформы 700 на двух уровнях. Рама 108 также содержит рабочие платформы 700, расположенные на двух уровнях. Таким образом, шаровая мельница 100 содержит четыре уровня.

Рабочие платформы 700 сегмента 112 статора соединены между собой лестницей 702. Лестница 702 закреплена на наклонной опоре 132, которая в данном случае установлена стационарно. Лестница 702 содержит защитное ограждение в форме корзины. Наклонная опора 132 соединена с обеими рабочими платформами 700 или с опорной конструкцией рабочих платформ 700 и ориентирована, по существу, параллельно продольной оси статора 102. Наклонная опора 132 расположена таким образом, чтобы ее можно было разместить отдельно от сегмента 112 статора на рабочих платформах 700. Благодаря стационарно установленной наклонной опоре 132 статор 102 содержит всего два упорных элемента 124 в области уплотнительных фланцев 114. Третий упорный элемент 124 установлен на нижнем конце наклонной опоры 132. Доступ к уплотнительным фланцам 114 для проведения работ по техническому обслуживанию по всей длине легко получить с рабочих платформ 700 статора 102.

Доступ к рабочим платформам 700 на раме 108 осуществляется через лестничную шахту 704. Лестничная шахта расположена рядом с рамой 108. На третьем уровне рама 108 содержит кабину 706 для технического обслуживания, из которой возможен защищенный доступ к муфте между подшипниковым и приводным устройством 106 и ротором, а также к разъединительному устройству. Кабина 706 для технического обслуживания с периферии окружена рабочими платформами 700. Рабочая платформа 700 четвертого уровня расположена, по существу, на поверхности крыши кабины 706 для технического обслуживания и окружает подшипниковое и приводное устройство 106. В этом случае подшипниковое и приводное устройство 106 содержит один электродвигатель 107.

Рама 108 выполнена в виде деревянного каркаса. В данном случае рама 108 со стороны лестничной шахты 704 выполнена в виде объемного каркаса и содержит шесть вертикальных элементов в два параллельных ряда. На двух нижних уровнях рамы 108 рабочие платформы 700 расположены на балках каркаса, соединяющих вертикальные элементы. В закрытом состоянии шаровой мельницы 100 рабочие платформы 700 статора также доступны с рабочих платформ 700 рамы 108. Со стороны, противоположной лестничной шахте 704, рама 108 выполнена в виде плоского каркаса, содержащего три вертикальных элемента в ряд.

На фиг. 8 представлено объемное изображение открытой вертикальной шаровой мельницы 100 в соответствии с одним из вариантов осуществления. В этом случае шаровая мельница 100, по существу, соответствует шаровой мельнице, изображенной на фиг. 7. По соображениям наглядности ротор не показан. В этом случае сегменты 112 статора показаны отдельно друг от друга и со смещением вбок. В отличие от фиг. 1-6, в этом случае опорная плита 200 выполнена таким образом, чтобы она была поднята над окружающей поверхностью грунта. Наклонное основание 402 выполнено в виде наклонной торцевой поверхности усеченного цилиндра, выступающего за пределы несущей поверхности 201, то есть выступающего внутрь статора 102 при закрытой шаровой мельнице 100.

Каждое вспомогательное устройство 134 содержит раму 800, соединяющую все три упорных элемента 124 сегмента 112 статора и фиксирующую их положения друг относительно друга. Вспомогательные устройства 134 можно легко поднимать на раме 800, например, с помощью встроенного крана, и перемещать на место хранения. После разделения сегментов 112 статора был выполнен подъем сегментов 112 статора на упорных элементах 124, чтобы отсоединить их от опорной плиты 200. Вспомогательные устройства 134 вместе с рамой 800 были установлены между стопорными элементами 124 и сдвигающим устройством 126. Затем сегменты 112 статора были опущены на вспомогательные устройства 134. Вспомогательные устройства 134 содержат собственный привод 802. С помощью привода 802 вспомогательные устройства 134 вместе с установленными на них сегментами 112 статора были перемещены вбок вдоль сдвигающего устройства 126 в положения обслуживания.

На фиг. 9 представлено объемное изображение сегмента 112 статора вертикальной шаровой мельницы в соответствии с одним из вариантов осуществления. В этом случае сегмент 112 статора, по существу, соответствует одному из сегментов статора на фиг. 7 и 8. В отличие от сегментов статора, изображенных на фиг. 1-5, сегмент 112 статора содержит только одно ребро 117 жесткости на внешней поверхности. Ребро 117 жесткости расположено в нижней области боковой поверхности 104 над осевыми ребрами 119 жесткости упорных элементов 124.

Рабочие платформы 700 выполнены таким образом, чтобы окружать боковую поверхность 104. На внутренней поверхности, то есть на стороне, обращенной к боковой поверхности 104, рабочие платформы 700 содержат полукруглый дугообразный вырез для сегмента 112 статора. На внешней стороне, то есть на стороне, удаленной от боковой поверхности 104, рабочие платформы 700 имеют угловую форму. Все внешние стороны рабочих платформ 700 ограждены перилами и порогами 900. Пороги 900 выступают вверх от нижней поверхности рабочих платформ 700 и предотвращают падение предметов.