ел з

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613208C1 |

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613209C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2361844C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| Тампонажная смесь | 1978 |

|

SU732496A1 |

| КЛЕЕВОЙ СОСТАВ (И ЕГО ВАРИАНТЫ) | 2009 |

|

RU2408639C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТОНА | 2006 |

|

RU2316521C1 |

| СМЕСЬ ДЛЯ ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО ВЯЖУЩЕГО (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА (ВАРИАНТЫ) | 2009 |

|

RU2412136C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УЛЬТРАДИСПЕРСНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2007 |

|

RU2375303C2 |

Изобретение относится к производству строительных материалов и может быть использовано для изготовления искусственных каменных материалов из кремнеземсодержащих наполнителей, преимущественно из отходов производств, и связующих компонентов. Для повышения прочности и улучшения теплозащитных свойств искусственного камня наполнитель делят на две или более порций, при этом наполнитель основного характера с модулем активности 2-4 смешивают со связующим кислого характера с PH 2-6,5, а наполнитель кислого характера с модулем активности 5-10 смешивают со связующим основного характера с PH 7,5-12, причем в каждую порцию наполнителя вводят различные виды связующего одного характера, а процесс смешивания выделенных порций наполнителя со связующим на завершающей стадии перемешивания общей смеси проводят до получения в жидкой фазе отношения SIO2 к AL2O3 менее 2. Способ обеспечивает получение искусственного камня плотностью 0,68-0,94 т/м3, прочность 32,5-38,2 МПа и теплопроводностью 0,06-0,08 ккал/м.ч.°С. 3 табл.

Изобретение относится к строительным материалам и может быть использовано при изготовлении облицовочных, конструкционных и легких бетонов.

Цель изобретения - повышение прочности и улучшение теплозащитных свойств искусственного камня.

Способ получения искусственных каменных материалов из кремнеземсодержащих наполнителей, преимущественно из отходов производств, и связующих компонентов, включает приготовление смеси наполнителя и связующего с последующим нагревом, формованием и твердением, при этом наполнитель делят на две или более порций, наполнитель основного характера с Ма 2-4 смешивают со связующим кислого характера с рН 2-6,5, а наполнитель кислого характера с М 5-10 смешивают со связующим основного характера с рН 7,5-12, причем в каждую порцию наполнителя вводят различные виды связующего одного характера, а процесс смеиивания выделенных порций наполнителя со связующим на

tsD

31571022

вершающей стадии перемешивания общей смеси проводя 1 до получения в жидкой фазе отношения 310г : А1гОэ менее 2.

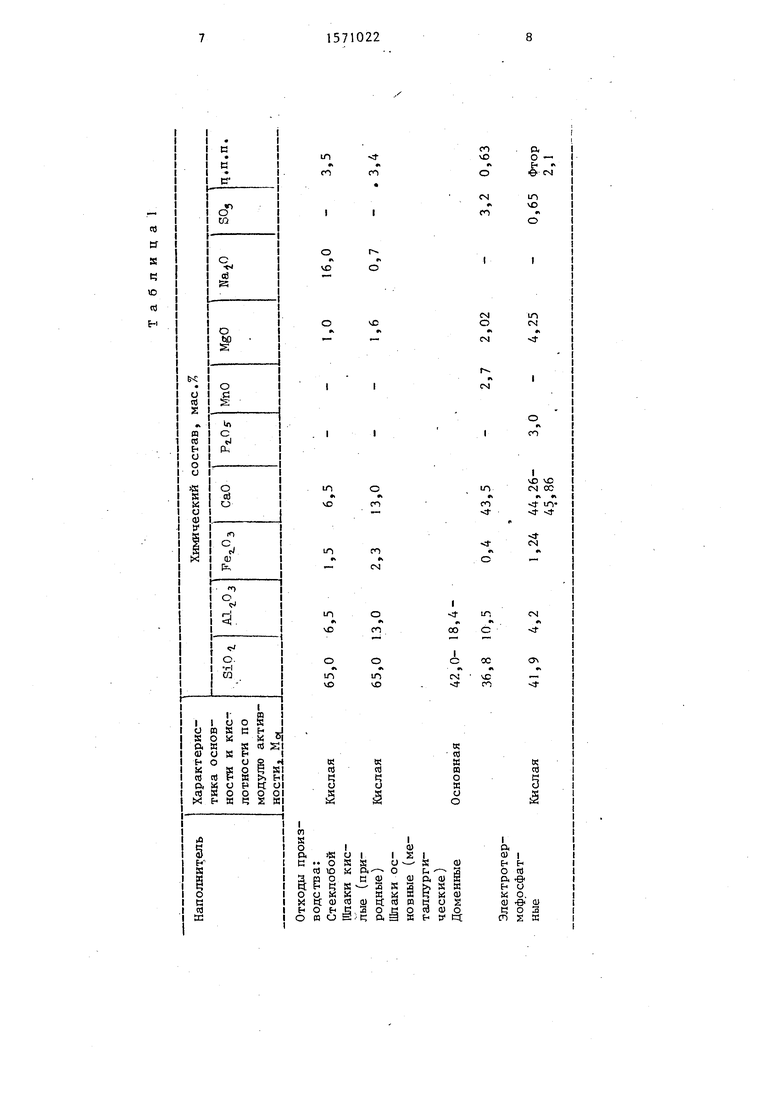

Для получения искусственных каменных материалов используют различные виды кремнеземсодержащих отходов производств, химический состав которых представлен в табл.1.

Характеристика связующих компонен- 10 СМесей наполнителя и связующего. Потов.

Связующее кислого характера: отходы кислот - 5-25%-ные растворы серной, плотность 1,2 - 1,8; 5-20%-ные растворы азотной, плотность 1,1-1,3; 5-20%-ные растворы соляной, плотность 1,1; 5-20%-ные растворы фосфорной, плотность 1,25; гипс порошок CaSO, 2ИгО.

Связующее основного характера: от ходы производств, г/л: щелочно-крем- неземистый раствор - SiO 80; 80; щелочи - 100; раствор алюмината - А1гОз 150; 120; обожженный магнезит порошок МйО;обож женный доломит порошок CaO-MgO; жидкое стекло, г/л: 8т.02 180; Na-j.0 100; натриевая соль фосфорной кислоты ЮО г/л.

Модуль активности MQ, принимают по соотношению кремнезема и глинозема в наполнителе,

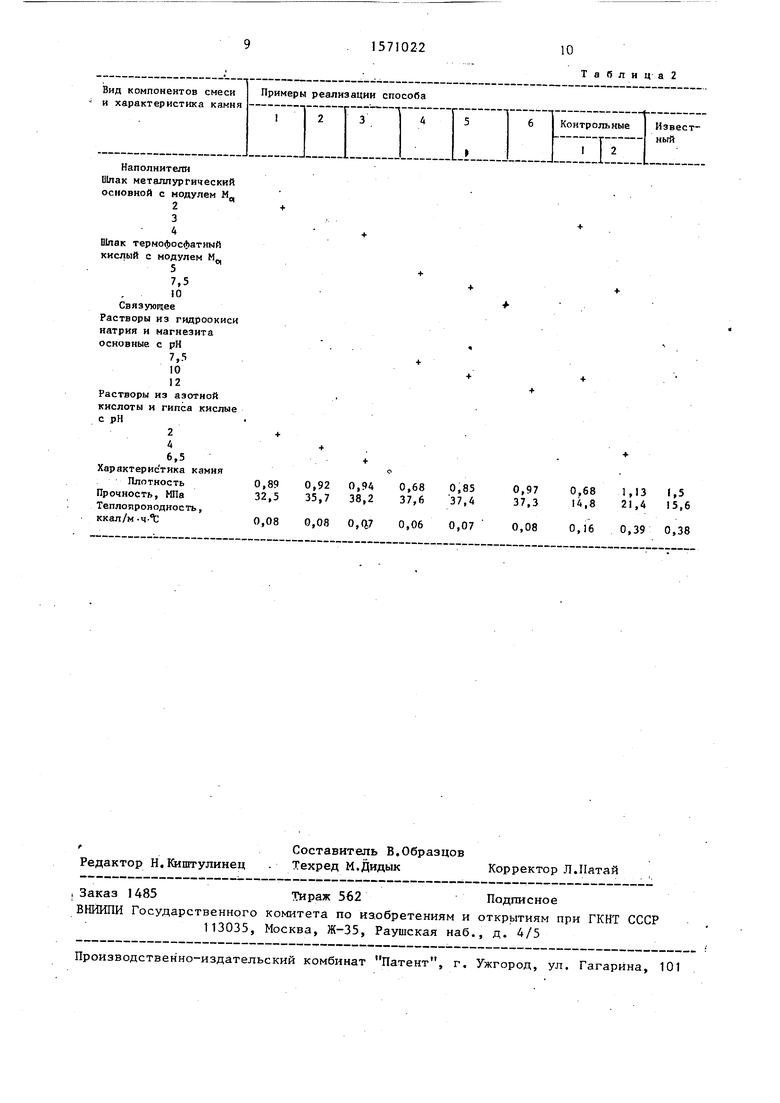

Примеры реализации способа при использовании конкретных наполнителей и связующих основного и кислого харатера представлены в табл.2..

Подробно излагаются из этой таблицы примеры 1 и 6. Пример 1.

Этап I. Подготовка исходных материалов .

Измельчают металлургический шлак в вибрационной мельнице и берут 2000 г с Ма 2; приготавливают . 8500 мл 5%-ного раствора азотной кислоты с рН 2,0; берут 400 г гипса с рН; отмеривают 4000 мл воды для прготовления 10%-ной водной суспензии гипса.

Этап II, Порционное смешивание наполнителя и связующего.

В 20-литровый аппарат с мешалкой из нержавеюдей стали подают 8500 мл 5 %-ного раствора азотной кислоты, куда одновременно подают 1000 г тонкодисперсного металлургического шлака и проводят обработку при 100°С с перемешиванием в течение 0,5 ч.

Во второй аппарат (аналогичный первому) подают отмеренное количество 4000 мл воды и 400 г гипса, куда подают 1000 г отвешанной навески металлургического шлака. Полученную смесь обрабатывают при перемешивании и наг- ревании при 100°С в течение 0,5ч.

Этап III. Соединение полученных

нием кремнезема

лученные смеси наполнителя и связующего при интенсивном перемешивании одновременно сливают в третий аппарат из нержавеющей стали и процесс смешения ведут при 80°С, при котором бурно протекает взаимодействие между составляющими компонентами двух смесей, благодаря чему в жидкой фазе устанавливается равновесие с отноше- к глинозему 1,5.Отношение определяется количеством этих соединений в жидкой фазе химическим анализом.

Этап IV. Формование, сушка и обжиг.

Полученную на завершающей стадии суспензию переносят в экструдер,прессуют в .формах, высушивают в туннельной печи при 25-200°С и обжигают да- . лее при .

II р и м е р 6, Этап Т. Подготовка исходных материалов.

Для получения высокой степени дисперсности наполнителя шлака электро5

0

45

50

55

термофосЛатного с М 10 измельчают в вибрационной мельнице и отвешивают по 1000 г две порции; приготавливают 2000 мл раствора гидрата окиси натрия с концентрацией 100-г/л берут 500 г магнезитового порошка; отмеривают 3000 мл воды.

Этап II. Порционное смешивание наполнителя и связующих.

В аппарат с мешалкой из нержавеющей стали подают 2000 мл раствора гидрата окиси натрия с концентрацией 100 г/л , куда одновременно подают 1000 г тонкомолотого кислого термофосфорного ишака. Смесь обрабатывают при 90°С в течение 0,5 ч.

Во второй аппарат подают 3000 мл воды и 500 г основного обожженного магнезита с рН 12 и полученную водную суспензию перемешивают с 1000 г шлака при 25°С в течение 0,5 ч,

Этап III, Соединение полученных смесей наполнителя и связующих.Полученные две порции смесей электротер- мофосфорного шлака и связующих одновременно сливают в третий аппарат.

олученную массу при нагревании до 100 С и интенсивном перемешивании брабатывают до соотношения в жидкой азе отношения кремнезема и глино- ема 1,9..

Этап IV. Формование , сушка и обжиг.

Полученную суспензию отфильтровывают, затем твердую массу формуют JQ прессованием, сырые каменные материалы сушат в туннельной печи при температуре 25-200°С и обжигают при

450ЬС.

Способ обеспечивает получение ис- J5 кусственного камня плотностью 0,68 0,94 т/м3, прочностью при сжатии 32,5-38,2 МПа и теплопроводностью 0,06-0,08 ккал/м-ч.°С.

Соблюдение поэтапного и последова- 20 тельного осуществления приемов способа позволяет полноценно использовать реакционноспособность как наполнителя, так и связующего, так как взаимодействие каждого из исходных пар ком- 25 понентов протекает в отдельности, в результате которого возникают активные гидратированные промежуточные новообразования. Эти новообразования при сливании на завершающей стадии 30 смешения входят во взаимодействие с образованием новых силикатных компексных продуктов с гелеобразной структурой, С момента их образования и до завершения процесса дегидратации обжигом с образованием каркасных алюмосиликатов скачкообразно повышается механическая прочность искусственного каменного материала. Завершение комплексообразования свя- 0 зано с падением силикатного модуля в жидкой фазе менее двух. Так,например, если еще в жидкой фазе содержатся ионы растворенного кремнезема в виде - и Н и их больше, ч ем Д5

35

Q

5

0 5 0 0 5

5

ионов алюминия, то это означает,что реакция силикатообразования в системе не завершилась, для чего необходимо продолжить перемешивание массы.

Условия сочетания признаков кислого и основного характера наполнителя и связующего необходимы для полноценного активирования исходных материалов на первой стадии смешения.

Количество порций определяется наличием количества связующих.

Так, например, если берут один вид наполнителя кислого или основного характера и имеют в наличии четыре вида связующих, то наполнитель делят на четыре порции и в зависимости от вида связующего меняют количество порций в зависимости от активности того и другого исходного мате-/ риала.

Формула изобретения

Способ получения искусственных каменных материалов из смеси кремне- земсодержащих наполнителей и связующего путем нагрева ее, формования и отверждения, отличающийся тем, что, с целью повышения прочности и улучшения теплозащитных свойств искусственного камня, наполнитель делят на две или более порции, при этом наполнитель основного характера с модулем активности Мс, 2-4 смешивают со связующим кислого характера срН 2-6,5, а наполнитель кислого характера с Мя 5-10 смешивают со связующим основного характера с рН 7,5-12,причем в каждую порцию наполнителя вводят различные виды связующего одного характера, после чего свешивают полученные порции наполнителя со связующим до получения в жидкой фазе отношения SiO : менее 2.

Отходы производства:

СтеклобойКислая

Шлаки кислые (природные )Кислая Шпаки основные (металлургические ) Доменные Основн

ЭлектротермофрсфатныеКислая

65,0 6,51,56,5

65,013,02,313,0

42,0-18,436,810,50,443,5

41,9 4,2

1,24 44,26- 3,0 45,86

1,016,0

2,7 2,02 4,25

3,5

1,60,7 - .3,4

3,2 0,63

0,65 Фтор 2,1

01

i

о го ю

00

й й

си

ые

0,84 0,92 0,94 0,68 0,85 0,47 32,5 35,7 38,2 37,6 37,4 37,3

0,08 0,ОЯ 0, (17 0,06 0,07 0,08

Та(5лнца2

1,13 21,4

1,5 15,6

0,16 0,39 0,38

| Бурлаков Г.С | |||

| Технология изделий из легкого бетона, М,: Высшая школа,, 1986, с.172-237 | |||

| Авторское свидетельство СССР с № 759480, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-06-15—Публикация

1988-05-26—Подача