Изобретение относится к прокатному производству и может быть использовано при получении электролитически луженой жести.

Целью изобретения является повышение качества жести за счет стабилизации механических свойств.

Сущность предлагаемого способа заключается в следующем.

При производстве тончайшей жести (до 0,07 мм) величина угла пружинения должна быть 110...133 , а после допуска угла пружинения у отдельных партий 5°. После повторной холодной прокатки на конечный размер величина угла пружинения может изменяться от , 106 до 123°. Если величина угла пружинения, измеренная после повторной холодной прокатки, менее 110°, то металл подвергают дрессировке.

Изменение угла пружинения происходит после электрохимического нанесения слоя олова при 230°С. Эти изменение объясняется деформационным старением в металле, подвергнутом дрессировке. Процесс дрессировки отличается от обычной прокатки схемой напряженного состояния и поэтому этот металл стареет больше. При лужении величина предела прочности недрессированного металла увеличивается на 10...20 МПа, а на дрессированном на 40...80 МПа. Опыт проиэЈЛ

водства жести показал, 4fo металл, подвергнутый непрерывному отжигу,имеет большую склонность к старению, чем металл, отожженньй в колпаковых печах. При непрерьюном отжиге в связи с мапым временем отжига процес выделения нитридов, который определяет старение,.не успевает пройти полностью и поэтому такой металл больше подвержен деформационному старению после дрессировки.

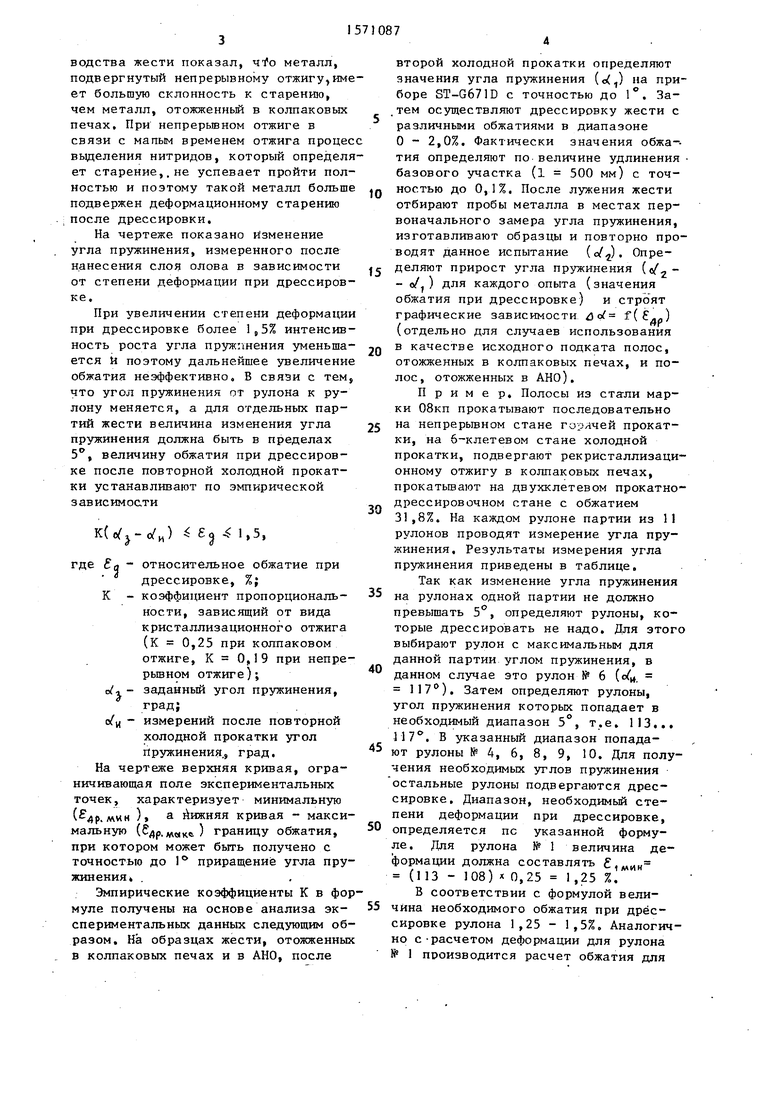

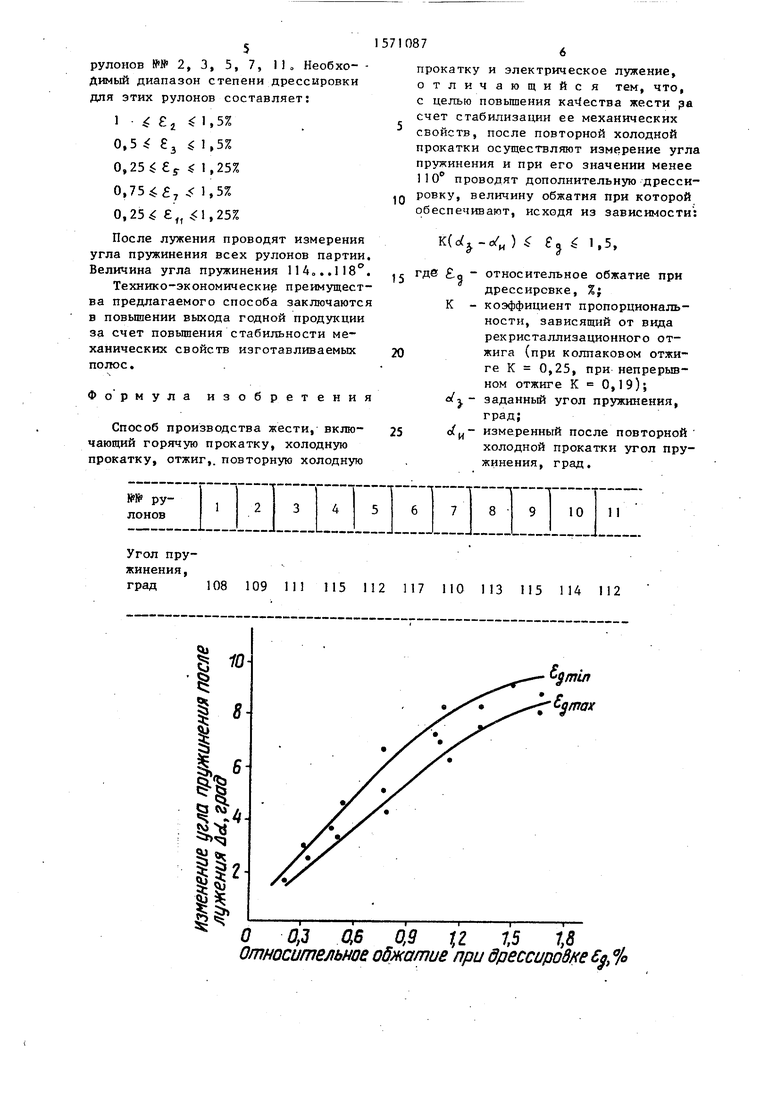

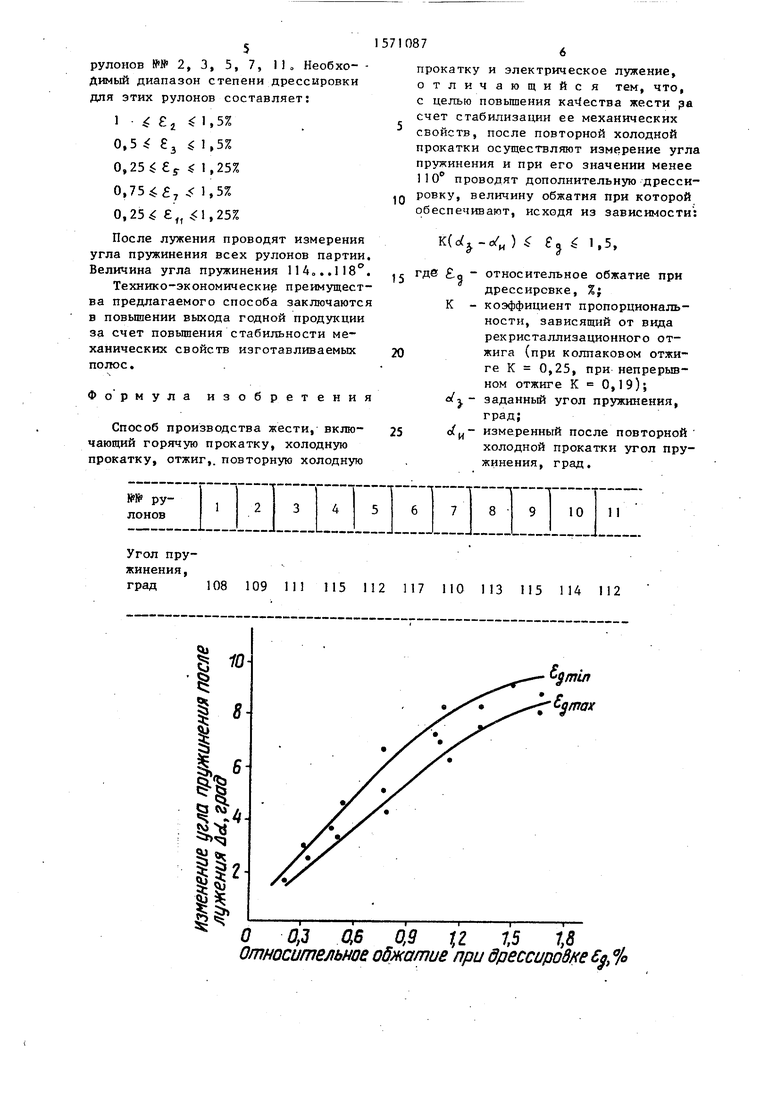

На чертеже показано изменение угла пружинения, измеренного после нанесения слоя олова в зависимости от степени деформации при дрессировке.

При увеличении степени деформации при дрессировке более 1,5% интенсивность роста угла пружгшения уменьша- ется и поэтому дальнейшее увеличение обжатия неэффективно, В связи с тем, что угол пружинения от рулона к рулону меняется, а для отдельных партий жести величина изменения угла пружинения должна быть в пределах 5°, величину обжатия при дрессировке после повторной холодной прокатки устанавливают по эмпирической зависимости

) Ј3 1,5,

где Јq - относительное обжатие при

дрессировке, %;

К - коэффициент пропорциональ- ности, зависящий от вида кристаллизационного отжига (К 0,25 при колпаковом отжиге, К 0,19 при непрерывном отжиге); - заданный угол пружинения,

град;

- измерений после повторной холодной прокатки угол Пружинения., град. На чертеже верхняя кривая, ограничивающая поле экспериментальных точек, характеризует минимальную (Ј4р. мин ), а нижняя кривая - максимальную (Јдр.мв|Кй ) границу обжатия, при котором может быть получено с точностью до 1° приращение угла пружинения. .

Эмпирические коэффициенты К в формуле получены на основе анализа эк спериментальных данных следующим образом. На образцах жести, отожженных в колпаковых печах и в АНО, после

-

«

г

Q 5

0

5

®

5

второй холодной прокатки определяют значения угла пружинения (of,) на приборе ST-G671D с точностью до 1°. За- . тем осуществляют дрессировку жести с различными обжатиями в диапазоне О - 2,0%. Фактически значения обжатия определяют по величине удлинения базового участка (1 500 мм) с точностью до 0,1%. После лужения жести отбирают пробы металла в местах первоначального замера угла пружинения, изготавливают образцы и повторно проводят данное испытание (с/г). Определяют прирост угла пружинения ((/-- -о/.) для каждого опыта (значения обжатия при дрессировке) и строят графические зависимости Эс/ f(Ј/ip) (отдельно для случаев использования в качестве исходного подката полос, отожженных в колпаковых печах, и полос, отожженных в АНО).

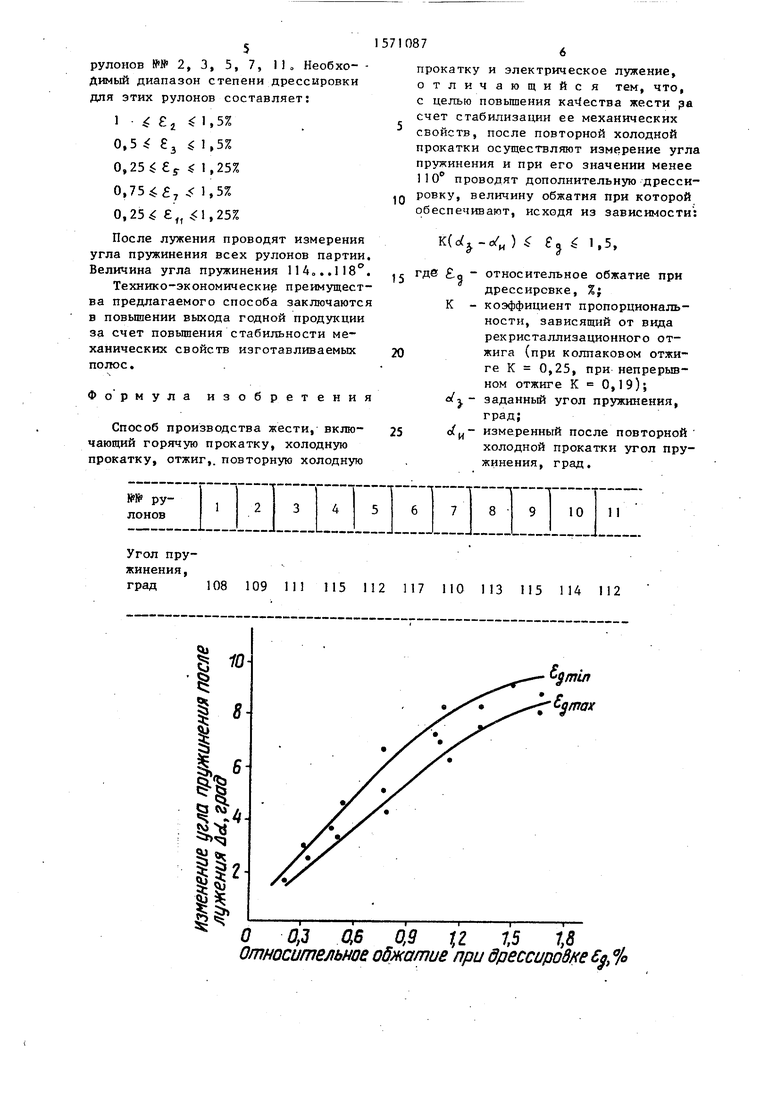

Пример. Полосы из стагли марки 08кп прокатывают последовательно на непрерывном стане горячей прокатки, на 6-клетевом стане холодной прокатки, подвергают рекристаллизаци- онному отжигу в колпаковых печах, прокатывают на двухклетевом прокатно- дрессировочном стане с обжатием 31,8%. На каждом рулоне партии из 11 рулонов проводят измерение угла пружинения. Результаты измерения угла пружинения приведены в таблице.

Так как изменение угла пружинения на рулонах одной партии не должно превышать 5°, определяют рулоны, которые дрессировать не надо. Для этого выбирают рулон с максимальным для данной партии углом пружинения, в данном случае это рулон № 6 (о(м 117°). Затем определяют рулоны, угол пружинения которых попадает в необходимый диапазон 5°, т.е. 113... 117°. Б указанный диапазон попадают рулоны № 4, 6, 8, 9, 10. Для получения необходимых углов пружинения остальные рулоны подвергаются дрессировке. Диапазон, необходимый степени деформации при дрессировке, определяется пс указанной формуле. Для рулона № 1 величина деформации должна составлять Ј,„„,„

О.1 ЯЛ ri п

13 - 108) 0,25 1,25 %.

В соответствии с формулой величина необходимого обжатия при дрессировке рулона 1,25 - 1,5%. Аналогично с-расчетом деформации для рулона № 1 производится расчет обжатия для

рулонов 2, 3, 5, 7, П„ Необхо- - Димый диапазон степени дрессировки для этих рулонов составляет:

1 Ја Ј 1,5% 0,5 Ј3 $ 1,5% 0,25Ј Јf Ј 1,25% 0, . 1,57. 0,254: Јt, 1,25%

После лужения проводят измерения угла пружинения всех рулонов партии. Величина угла пружинения 114... 118°.

Технико-экономические преимущества предлагаемого способа заключаются в повышении выхода годной продукции за счет повышения стабильности механических свойств изготавливаемых полос.

Формула изобретения

Способ производства жести, включающий горячую прокатку, холодную прокатку, отжиг,, повторную холодную

прокатку и электрическое лужение, отличающийся тем, что, с целью повышения качества жести за счет стабилизации ее механических свойств, после повторной холодной прокатки осуществляют измерение угла пружинения и при его значении менее 110° проводят дополнительную дрессировку, величину обжатия при которой обеспечивают, исходя из зависимости:

К() ,

1,5,

где Ј.д - относительное обжатие при

дрессировке, %;

К - коэффициент пропорциональности, зависящий от вида рекристаллизационного отжига (при колпаковом отжиге К 0,25, при непрерывном отжиге К 0,19); j. - заданный угол пружинения, град;

измеРеннь й после повторной холодной прокатки угол пружинения, град.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЧЕРНОЙ ЖЕСТИ | 2008 |

|

RU2371486C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНЧАЙШЕЙ ЖЕСТИ | 2013 |

|

RU2511155C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ХОЛОДНОКАТАНОЙ СТАЛИ | 2008 |

|

RU2366726C1 |

| Способ производства тонких полос из малоуглеродистой стали | 1987 |

|

SU1555377A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2006 |

|

RU2307173C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361934C1 |

| Способ производства холоднокатаных полос | 1992 |

|

SU1834723A3 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ХОЛОДНОКАТАНОЙ СТАЛИ | 2008 |

|

RU2356659C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ТОНКОЛИСТОВОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ШТАМПОВКИ | 2009 |

|

RU2379360C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2358025C1 |

Изобретение относится к прокатному производству и может быть использовано при получении электролитически луженой жести. Цель изобретения - повышение качества жести за счет стабилизации ее механических свойств. Полосы из стали марки 08 КП прокатывали последовательно на стане горячей прокатки, на стане холодной прокатки, подвергали рекристаллизационному отжигу, прокатывали на прокатно-дрессировочном стане с обжатием 31,8%. Определяли угол пружинения проката и при его значении менее 110° проводили дрессировку с относительным обжатием в соответствии с зависимостью K (αз-αи≤εу≤1,5, где εу - относительное обжатие при дрессировке, %

K - коэффициент пропорциональности, зависящий от вида рекристаллизационного отжига при колпаковом отжиге K=0,25

при непрерывном отжиге K=0,19)

αз - заданный угол пружинения, град

αи - измеренный после повторной холодной прокатки угол пружинения, град. Способ позволяет обеспечить стабильное изменение значений угла пружинения в пределах 5°. 1 ил., 1 табл.

Угол пружинения , град 108

109 111 115 112 117 ПО 113 115 114 112

g/nin f-gmax

0,3 0,6 0,9 1,1 7,5 7,5 носительное обжатие при дрессировке fy %

g/nin f-gmax

| Заявка ФРГ № 3612687, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-06-15—Публикация

1988-04-18—Подача