1

Изобретение относится к устройствам автоматической транспортировки сыпучегс материала в технологические аппараты, связанные общим конвейером раздачи, в частности, загрузки бикарбоната натрия в кальцинаторы при производстве соды.

Устройство может быть использовано в промышленности строительных материалов, в ряде производств химической промышленности, где имеется переработка сыпучих материалов в аппаратах, связанных общей поточно-транспортной системо

Известно устройство для автоматической транспортировки сыпучего материала в технологические аппараты, связанные общим конвейером раздачи, содержащее установки автоматического питания, каждая из Которых включает систему регулирования уровня материала в бункере аппарата (кроме последнего аппарата по ходу конвейера раздачи, имеющего только измеритель уровня) и систему регулирования массового расхода материала из бункера. Система регулирования уровня материала В бункере аппарата включает датчик уровня, преобразователи, регулятор уровня, связанный через исполнительный механизм с плужком для срезания материала с конвейером раздачи. Система регулирования массового расхода материала из бункера содержит регулятор массового расхода сыпучего материала, вход которого соединен с датчиком массового расхода сыпучего материала.в аппарат, а выход через исполнпительный механизм и потенциал-регулятор - с вибропитателем, установленным под бункером, В конвейерной системе раздачи материала, перед аппаратами по ходу подачи материала установлен общий промежуточный бункер, под которым также имеется вибропитатель для подачи материала на участок конвейера, расположенный между точкой поступления материала и промежутсч- ным бункером.

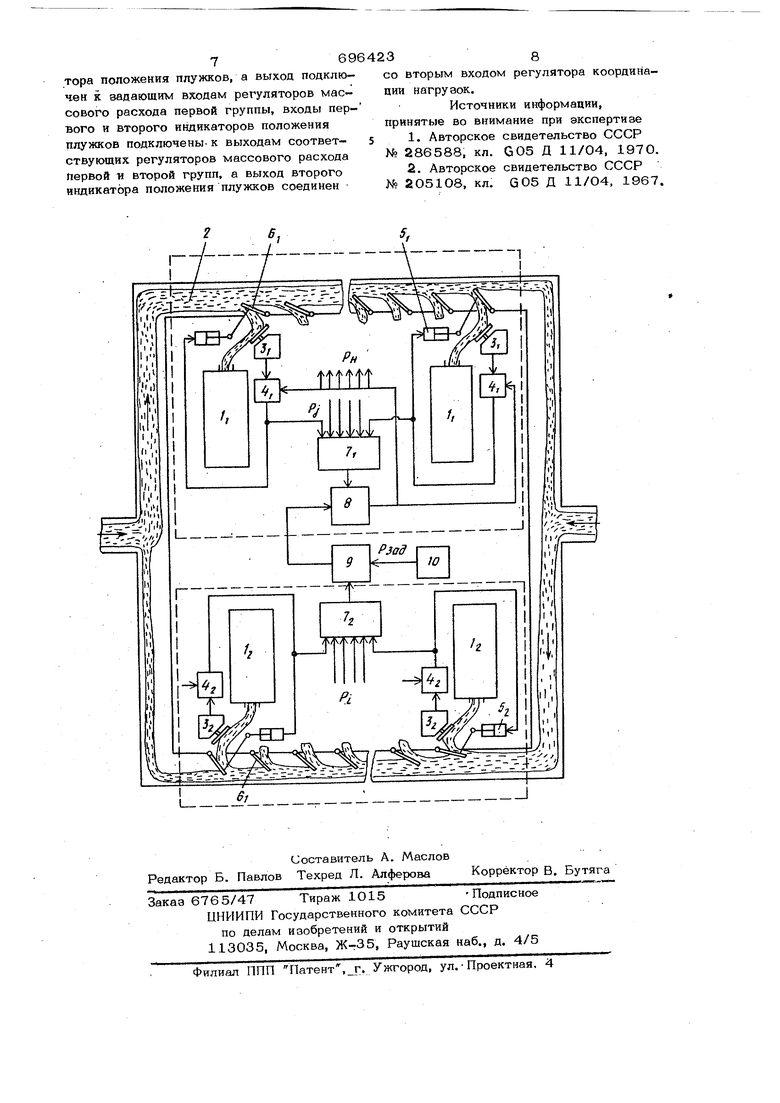

Устройство также содержит датчик производительности конвейера раздачи, сумматор количества работающих аппаратов, связанный через блоки умножения и суммирования, регулятор производитель ности конвейера раздачи и функциональный блок с командным регулятором, вы ход которого через задающее устройство и ограничитель сигналов связан со входами реле соотношения установок автоматического питания; выходы реле соотношения подключены ко входам регулятора массового расхода материала из бункеров l. Недостаток этого устройства - низкая точность и надежность из-за ограниченной точности и малой надежности датчика производительности конвейера раздачи. Кроме того, оно имеет ограниченное применение в случае загрузки в аппараты труднодозируемых материалов из-за подвисания последних в бункерах устройс ва. Кроме того, в устройстве нарушаются физические свойства материала в результате истирания его частиц или под действием давления в бункерах, а также в результате вибрации частиц при транспортировании через вибропитатель. Наиболее близким техническим решением является устройство для автоматической транспортировки сыпучего материа ла, содержащее замкнутый конвейер с плужками для срезания материала в две группы технологических аппаратов, снабженных регуляторами.массового расхода, одни из входов которых являются задающими входами устройства, а другие вхо ды и выходы подключены соответственно к датчикам массового расхода и ко входам исполнительных механизмов, механически соединенных с соответ дующи ми плужками конвейера 2. Устройство имеет ряд недостатков. Оно,не обеспечивает точной и надежной загрузки сыпучего материала в аппараты из-за ограниченной точности и малой надежности датчиков производительности . конвейера раздачи, а .также иэ-за ограни чения объема бункера последнего по ходу подачи материала, лимитируемого высото строительных конструкций. Устро|1ство имеет ограниченное приме нение в случае загрузки в аппараты труд нодозируемых материалов из-за подвисиния в бункерах. Этот недостаток усугубляется при увеличении объема бункеров. Имеет место также нарушение физических свойств материала (например, разрушение гранул) в результате истирания или под jipAcTBHew давления в бункерах, а также в результате вибрации гранул при транспортировании через вибропитатель. Цель предлагаемого изобретения повышение надежности работы устройства. Для этого устройство содержит регулятор координации нагрузок с подключенным к его первому входу задающим блоком, первый и Второй индикаторы положения плужков и общий для технологических аппаратов первой группы, регулятор нагрузки, два входа которого подсоединены соответственно к выходам регулятора координации нагрузок и первого индикатора положения плужков, а выход подключен к задающим входам регуляторов массового расхода первой группы, входы первого и второго индикаторов положения плужков подключены к выходам соответствующих регуляторов массового расхода первой и второй групп, а выход вто- рого индикатора положения плужков соединен со вторым входом регулятора координации нагрузок. На чертеже приведена схема предлагаемого устройства. Оно содержит две группы технологических аппаратов 1. и i . Технологические аппараты 1. и l обеих групп связаны общим замкнутым конвейером 2 раздачи сыпучего материала. Технологические аппараты (каждый из них) в обеих группах снабжены системами автоматического регулирования массового расхода, включающими датчики 3 , 32 массового расхода, частные регуляторы 4 , 42 массового расхода, исполнительные механизмы 5 , 5„к плужки 6 , 6 для срезания материала с конвейера раздачи. Входы частных регуляторов 4 и 4 соединены с выходами датчиков 3. и 3 12 массового расхода, а выходы - с исполнительными механизмами 5 и 5, занными с плужками 6 и 6 ±2 снабжены индикатоА ппараты 1 7„ положения плужков рами 7| и 6 2 входы которых подсоединены к выходам частных регуляторов 4 и 4 массового расхода. Аппараты первой группы дополнительно снабжены общим регулятором 8 нагрузки, вход которого соединен с выходом индикатора 7 ния плужков 6, , а выход - со входами частных регуляторов 4 вого расхода. 56 Вторые входы частных регуляторов 4, массового расхода соединены с частными аадатчиками (на чертеже не показаны. Аппараты обоих групп объединены рег лятором 9 координации нагрузок, выход которого подключен на второй вход регулятора 8 нагрузки аппаратов первой груп пы, один вход регулятора 9 координации нагрузок соединен с выходом индикатора То положения плужков аппаратов второй группы, а второй его вход - с задающим блоком 10. Предлагаемое устройство реализует следующий алгоритм управления: 1±с. ±с н - сигнал, пропорциональный мас совому расходу сыпучего материала, подаваемого в группу аппаратов, работающих с р гулируемой нагрузкой, Р- Р- сигналы, пропорциональные массовым расходам сыпучего материала. коэффициент пропорционально ти регулятора нагрузки группы аппаратов; К2- коэффициент пропорциональнос ти регулятора координации нагрузок; сигнал задающего устройства количество аппаратов, работа ющих с регулируемой и постоянной нагрузками соответственно;постоянные величины. Предлагаемое устройство работает следующим образом. При постоянном расходе сыпучего ма териала из общий замкнутый конвейер 2 раздачи устройство работает в стацио- нарном режиме. При этом регуляторы ма сового расхода 4, и 4 поддерживают постоянную загрузку сыпучего материала в аппараты (постоянные массовые ра ходы). При изменении расхода сыпучего материала, поступающего на общий замкнутый конвейер 2 раздачи, устройство работает в нестационарном режиме. При атом изменяются массовые расходы сыпучего материала в аппараты 1 , работающие с постоянной нагрузкой. Регуляторы 4 2 массового расхода изменяют положение плужков 62, таким образом, чтобы расходы сыпучего материа- 3 ла в эти аппараты стали равны заданным значениям. Новым положениям срезающих плужков 6 2 будет соответствовать новое значение сигнала на выходе индикатора 7 „ положений плужков, в результате чего изменится сигнал на выходе регулятора 9 координации нагрузок и сигнал на выходе регулятора 8 нагруэки группы аппаратов. Этот сигнал в качестве задания поступает на один из входов регуляторов 4 массового расхода сыпучего материала в аппараты 1 , работающие с регулируемой нагрузкой. Регуляторы 4 с помощью исполнительных механизмов 5 . изменят положения срезающих плужков 6 до совпадения массового расхода с заданным значением. Заснет изменения схемы формирования командного сигнала, замены и исключении ненадежных датчиков производительности конвейеров раздачи, упрощает устройство, повышается его надежность, а за счет исключения из устройства бункеров и вибропитателей обеспечивается сохранение физических свойств дозируемого сыпучего материала. Технико-экономические преимущества предлагаемого устройства состоят в повышении его надежности и сохранении физических свойств материала. Формула изобретения Устройство для автоматической транспортировки сыпучего материала, содержащее замкнутые конвейер с плужками для срезания материала в две группы технологических аппаратов, снабженных регуляторами массового расхода, одни из входов которых являются задающи И входами устройства, а другие входы и выходы подключены соответственно к датчикам массового расхода и ко входам исполнительных механизмов, механически соединенных с соответствующими плужками конвейера, отличающееся тем, что, с целью повышения надежности работы устройства, оно содержит регулятор координации нагрузок с подключенным к его первому входу задающим блоком, первый и второй индикаторы положения плужков и общий для технологических аппаратов первой группы регулятор нагрузки, два входа которого подсоединены соответственно к выходам регулятора координации нагрузок и первого индика

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессом дозирования сыпучего материала | 1986 |

|

SU1520492A1 |

| Способ регулирования расхода сыпучего материала в технологические аппараты, связанные общим конвейером раздачи | 1977 |

|

SU737925A1 |

| Устройство для управления процессом дозирования сыпучего материала | 1986 |

|

SU1506437A1 |

| Способ автоматического регулирования расхода бикарбоната натрия в аппараты кальцинации содового производства | 1986 |

|

SU1407906A1 |

| Способ автоматического регулирования расхода бикарбоната натрия в аппараты кальцинации содового производства | 1986 |

|

SU1411282A1 |

| Устройство для автоматического распределения потока сыпучих материалов по загрузочным аппаратам | 1982 |

|

SU1123964A1 |

| Устройство для автоматического управления распределением нагрузки между @ параллельно включенными аппаратами | 1985 |

|

SU1330074A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РАСПРЕДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО АППАРАТАМ | 1970 |

|

SU286588A1 |

| Безбункерное загрузочное устройство для сыпучих материалов | 1977 |

|

SU745811A1 |

| Устройство для автоматического управления процессом приготовления и раздачи смеси | 1976 |

|

SU788080A2 |

Авторы

Даты

1979-11-05—Публикация

1977-08-10—Подача