Изобретение относится к автоматизации производственных процессов и может быть использовано в химической промышленности, в частности в производстве серной кислоты контактным методом.

Цель изобретения - снижение потерь

серы.

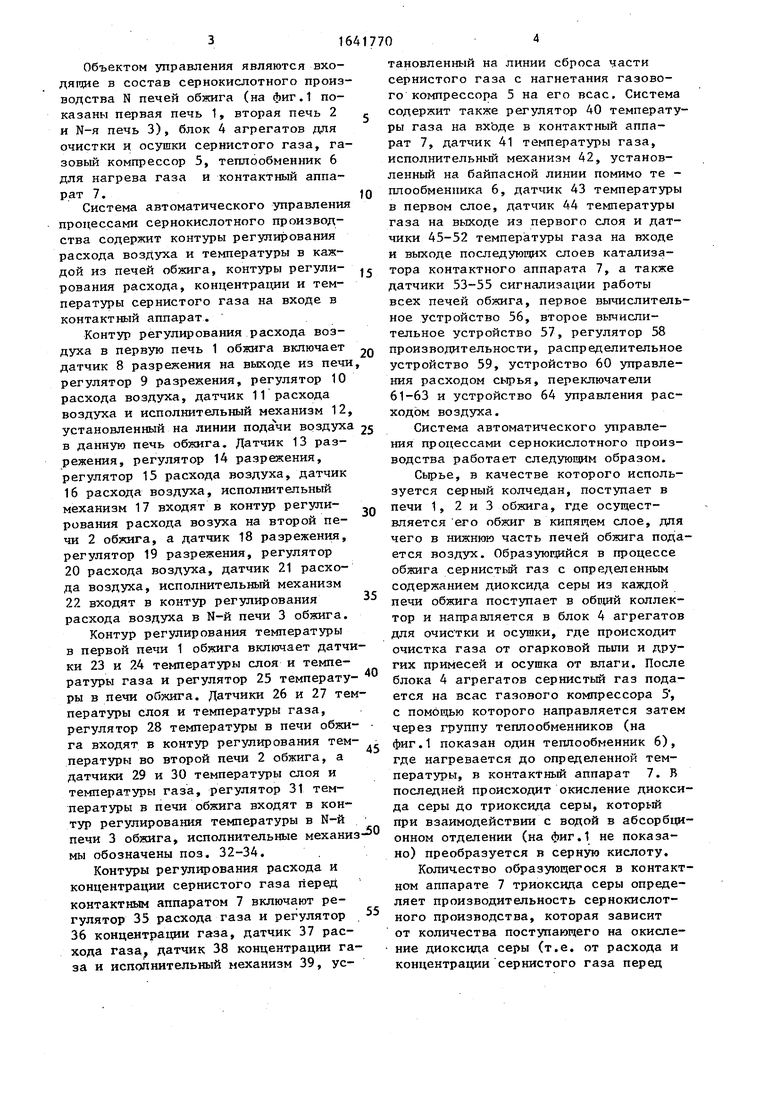

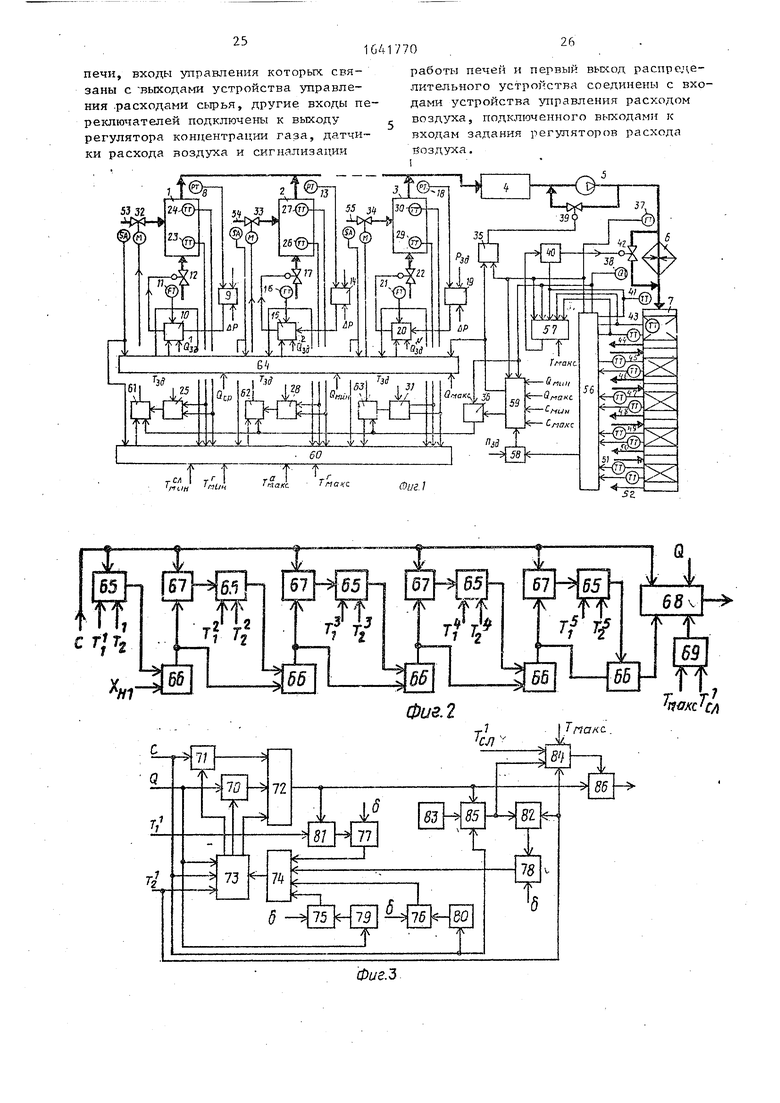

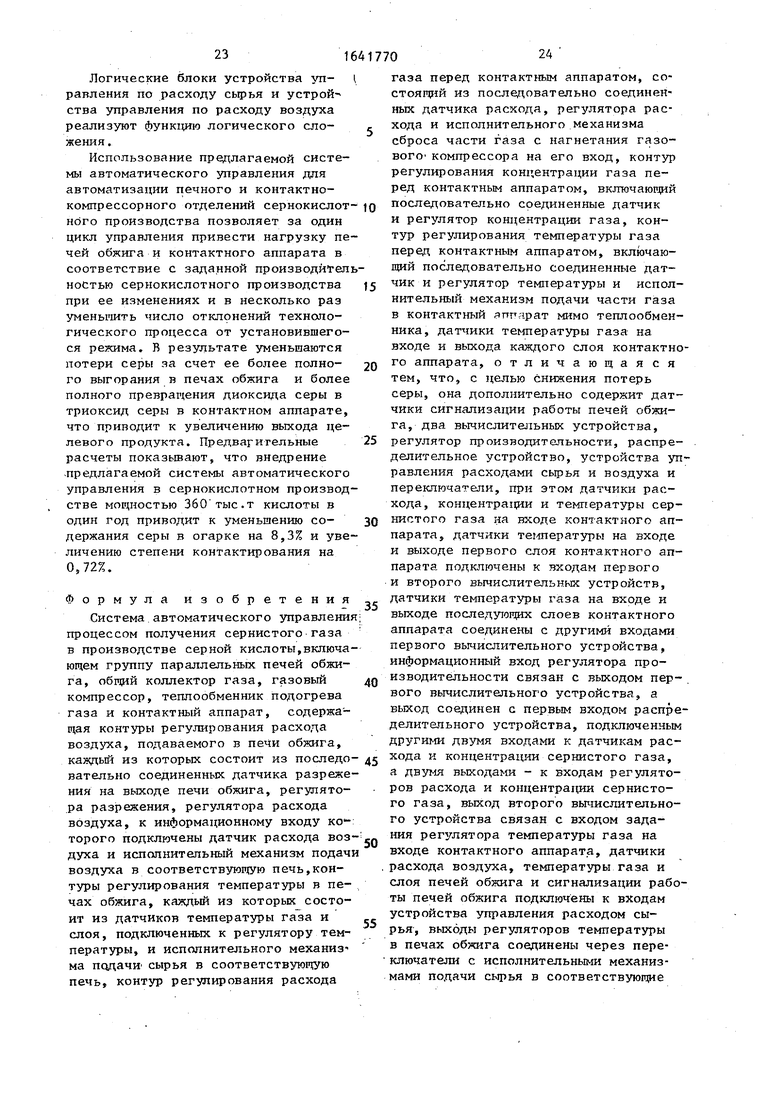

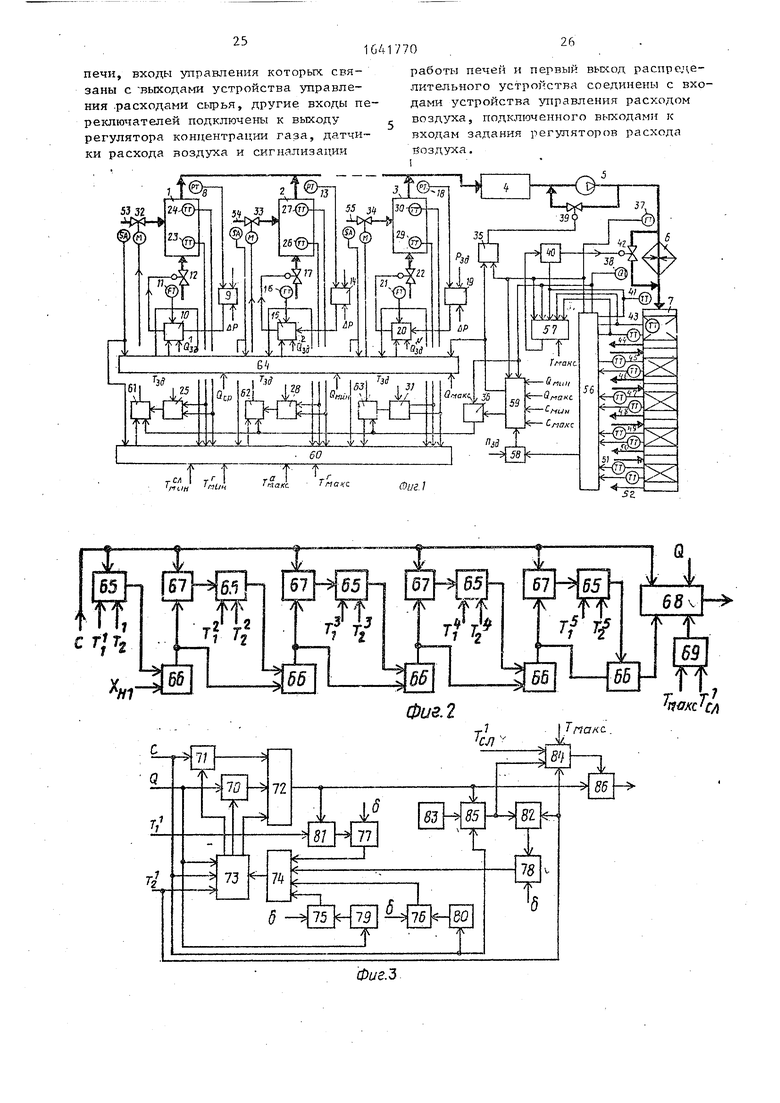

На фиг.1 представлена функциональная схема системы автоматического

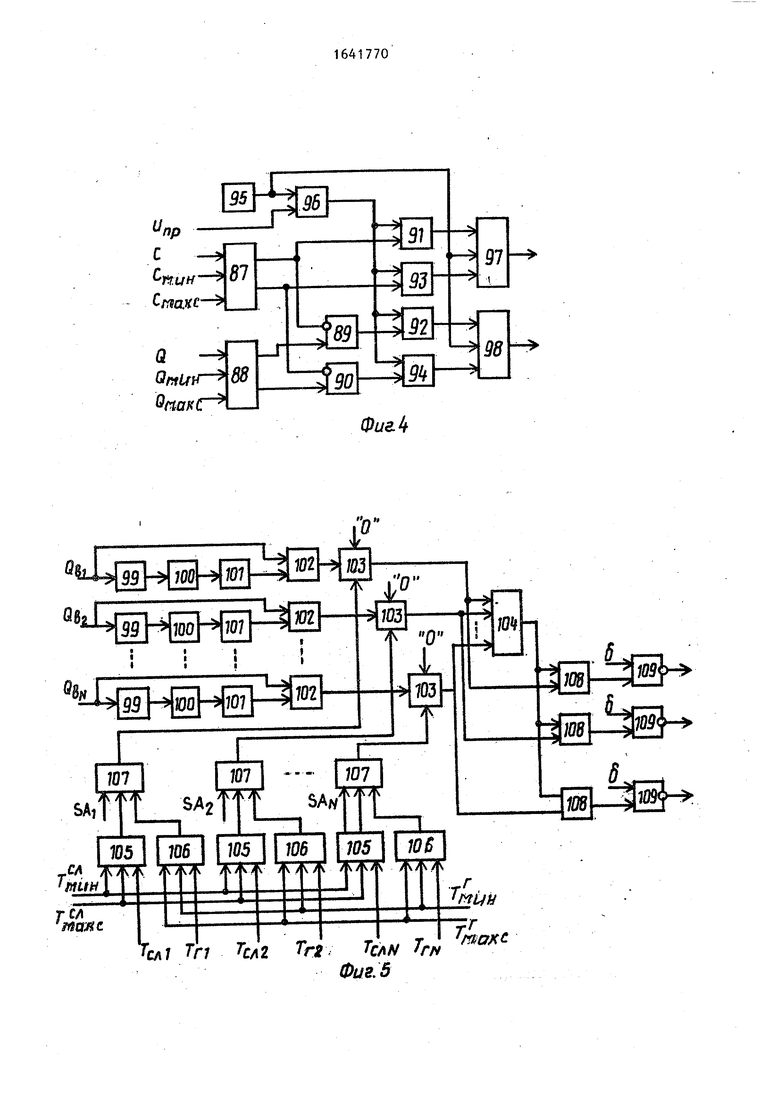

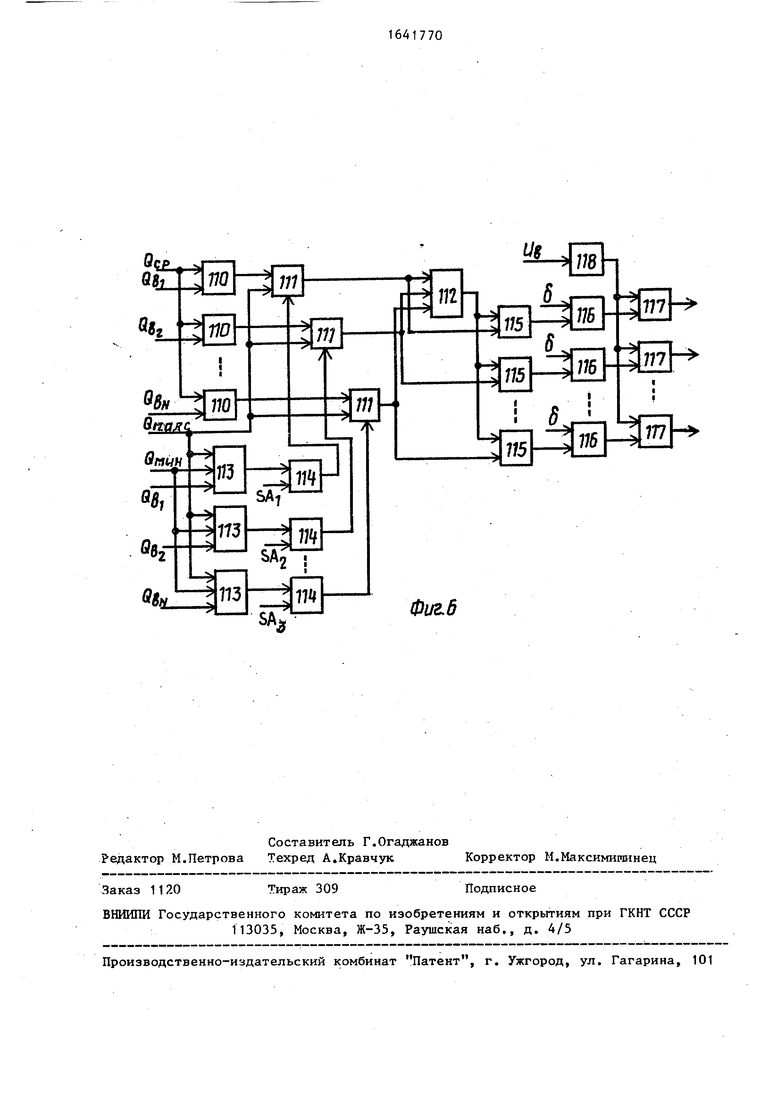

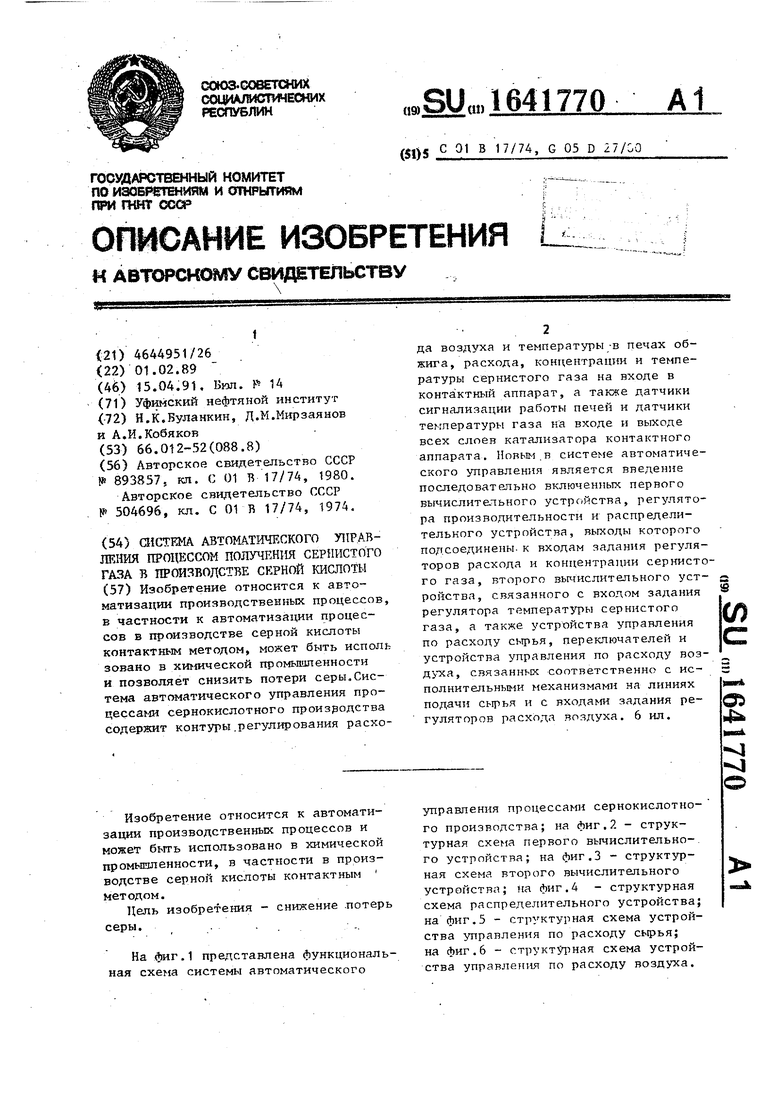

управления процессами сернокислотного производства; на фиг.2 - структурная схема первого вычислительного устройства; на фиг.З - структурная схема второго вычислительного устройства; па фиг.4 - структурная схема распределительного устройства; на фиг.З - структурная схема устройства управления по расходу сырья; на фиг.6 - структурная схема устройства управления по расходу воздуха.

Объектом управления являются входящие в состав сернокислотного производства N печей обжига (на фиг.1 показаны первая печь 1, вторая печь 2 и N-я печь 3), блок 4 агрегатов для очистки и осушки сернистого газа, газовый компрессор 5, теплообменник 6 для нагрева газа и контактный аппарат 7.

Система автоматического управления процессами сернокислотного производства содержит контуры регулирования расхода воздуха и температуры в каждой из печей обжига, контуры регули- рования расхода, концентрации и температуры сернистого газа на входе в контактный аппарат.

Контур регулирования расхода воздуха в первую печь 1 обжига включает датчик 8 разрежения на выходе из печи регулятор 9 разрежения, регулятор 10 расхода воздуха, датчик 11 расхода воздуха и исполнительный механизм 12, установленный на линии подачи воздуха в данную печь обжига. Датчик 13 разрежения, регулятор 14 разрежения, регулятор 15 расхода воздуха, датчик 16 расхода воздуха, исполнительный механизм 17 входят в контур регулирования расхода возуха на второй печи 2 обжига, а датчик 18 разрежения, регулятор 19 разрежения, регулятор 20 расхода воздуха, датчик 21 расхода воздуха, исполнительный механизм 22 входят в контур регулирования расхода воздуха в N-й печи 3 обжига.

Контур регулирования температуры в первой печи 1 обжига включает датчики 23 и 24 температуры слоя и температуры газа и регулятор 25 температуры в печи обжига. Датчики 26 и 27 температуры слоя и температуры газа, регулятор 28 температуры в печи обжи- га входят в контур регулирования температуры во второй печи 2 обжига, а датчики 29 и 30 температуры слоя и температуры газа, регулятор 31 температуры в печи обжига входят в контур регулирования температуры в N-й печи 3 обжига, исполнительные механиз мы обозначены поз. 32-34.

Контуры регулирования расхода и концентрации сернистого газа перед контактным аппаратом 7 включают регулятор 35 расхода газа и регулятор 36 концентрации газа, датчик 37 расхода газа датчик 38 концентрации газа и исполнительный механизм 39, ус

,

5 Ю

JQ 25 35

55

30

45

50

тановленный на линии сброса части сернистого газа с нагнетания газового компрессора 5 на его всас. Система содержит также регулятор 40 температуры газа на входе в контактный аппарат 7, датчик 41 температуры газа, исполнительный механизм 42, установленный на байпасной линии помимо те - плообменника 6, датчик 43 температуры в первом слое, датчик 44 температуры газа на выходе из первого слоя и датчики 45-52 температуры газа на входе и выходе последующих слоев катализатора контактного аппарата 7, а также датчики 53-55 сигнализации работы всех печей обжига, первое вычислительное устройство 56, второе вычислительное устройство 57, регулятор 58 производительности, распределительное устройство 59, устройство 60 управления расходом сырья, переключатели 61-63 и устройство 64 управления расходом воздуха.

Система автоматического управления процессами сернокислотного производства работает следующим образом.

Сырье, в качестве которого используется серный колчедан, поступает в печи 1, 2 и 3 обжига, где осуществляется его обжиг в кипящем слое, для чего в нижнюю часть печей обжига подается воздух. Образующийся в процессе обжига сернистый газ с определенным содержанием диоксида серы из каждой печи обжига поступает в общий коллектор и направляется в блок 4 агрегатов для очис тки и осушки, где происходит очистка газа от огарковой пыли и других примесей и осушка от влаги. После блока 4 агрегатов сернистый газ подается на всас газового компрессора 5, с помощью которого направляется затем через группу теплообменников (на фиг.1 показан один теплообменник 6), где нагревается до определенной температуры, в контактный аппарат 7. В последней происходит окисление диоксида серы до триоксида серы, который при взаимодействии с водой в абсорбционном отделении (на фиг.1 не показано) преобразуется в серную кислоту.

Количество образующегося в контактном аппарате 7 триоксида серы определяет производительность сернокислотного производства, которая зависит от количества поступающего на окисление диоксида серы (т.е. от расхода и концентрации сернистого газа перед

контактным аппаратом) и от степени контактирования (т.е. от температурного режима контактного аппарата, который для достижения максимальной степени контактирования зависит от расхода и концентрации сернистого газа на его входе). В свою очередь расход и концентрация сернистого газа зависят от количества диоксида серы, образующегося в процессе обжига сырья в печах обжига, т.е. от режима их работы и в конечном итоге - от расхода сырья и расхода воздуха, подаваемых в печи обжига.

Регулирование расхода воздуха, подаваемого, например, в первую печь

Iобжига, производится с помощью регулятора 10, на информационный вход которого подается сигнал от датчика

IIр.асхода воздуха. При отключении текущего значения расхода воздуха

от его заданного значения на выхде регулятора 10 по стандартному, например, ПИД-закону формируется управляющее воздействие и поступает на исполнительный механизм 12, с помощью которого изменяется расход воздуха в в печь 1 обжига, в результате чего компенсируется указанное отклонение. Разрежение на выходе из печи 1 обжига измеряется с помощью датчика 8 разрежения, выходной сигнал которого Подается на информационный вход ргулятора 9 с настраиваемой зоной нечувствительности. Когда величина разрежения на выходе из печи превысит порог нечувствительности UP относительно его заданного значения Р

ЗЭ

на выходе регулятора 9 по интегральному закону формируется сигнал, который поступает на вход регулятора 10 расхода воздуха и корректирует его задание. В результате изменяется выходной сигнал регулятора 10 и с помощью исполнительного механизма 12 корректирует расход воздуха так, чтобы разрежение на выходе из печи обжига находилось в пределах зоны нечувствительности Л.Р относительно его заданного значения Р„д.

Аналогичным образом осуществляется регулирование расхода воздуха в . других печах обжига.

6417706

32. На его вход через переключатель 61 (в случае отсутствия дискретного сигнала на его входе управления) пос ступает управляющий сигнал, который по стандартному, например, ПИД-закону формируется на выходе регулятора 25 при отклонении текущего значения температуры слоя от ее заданного знаЮ чения . Для этой цели на информационный вход регулятора 25 подается сигнал от датчика 23, с помощью которого измеряется температура слоя в печи 1 обжига. Кроме регулирующего

15 блока, где по ПИД-закону формируется управляющий сигнал, регулятор 25 содержит дифференцирующий блок, выход которого связан с входом задания регулирующего блока, а вход - с коррек20 тирующим входом регулятора 25, куда подается сигнал от датчика 24, с помощью которого измеряется температура газа на выходе из печи обжига. При действии основных возмущений со сто25 роны кипящего слоя (изменение расходов сырья и воздуха, состава сырья, состояния кипящего слоя, условий протекания реакций окисления в слое) в первую очередь изменяется температу30 ра газа. При этом на выходе дифференцирующего блока регулятора 25 появляется сигнал, пропорциональный скорости изменения температуры газа, в результате чего изменяется управляющий

ас сигнал на выходе регулятора 25 и с помощью исполнительного механизма 32 корректирует подачу сырья так, чтобы компенсировать возмз щающие воздействия.

40 Аналогичным образом осуществляется

5

0

регулирование температурного режима во всех других печах обжига.

Регулирование расхода сернистого газа перед контактным аппаратом 7 производят путем изменения производительности газового компрессора 5. Для этой цели на информационный вход регулятора 35 расхода газа подается сигнал от датчика 37, с помощью которого измеряется расход сернистого газа перед контактным аппаратом 7. При отклонении текущего значения расхода газа от его заданного значения на

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса получения сернистого газа в параллельно работающих печах обжига | 1988 |

|

SU1558869A1 |

| Устройство для автоматического управления процессом обжига колчедана | 1989 |

|

SU1655902A1 |

| Способ автоматического управления процессом обжига в печи с кипящим слоем | 1985 |

|

SU1383071A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ КОНТАКТНЫМ АППАРАТОМ СЕРНОКИСЛОТНОГО ПРОИЗВОДСТВА | 1994 |

|

RU2073640C1 |

| СПОСОБ УПРАВЛЕНИЯ КОНТАКТНЫМ АППАРАТОМ СЕРНОКИСЛОГО ПРОИЗВОДСТВА | 1997 |

|

RU2143395C1 |

| Способ автоматического управления процессом обжига в печи с кипящим слоем | 1985 |

|

SU1375929A1 |

| Устройство для автоматического управления процессом обогащения сернистого ангидрида в производстве серной кислоты | 1986 |

|

SU1333632A1 |

| Устройство управления процессом восстановления алунитовой руды в печи кипящего слоя | 1980 |

|

SU932170A1 |

| Способ управления контактным аппаратом сернокислотного производства | 1985 |

|

SU1265139A1 |

| Устройство для автоматического управления процессом получения сернистого газа | 1990 |

|

SU1733375A1 |

Изобретение относится к автоматизации производственных процессов, в частности к автоматизации процессов в производстве серной кислоты контактным методом, может быть исполь зовано в химической промышленности и позволяет снизить потери серы.Сис- тема автоматического управления процессами сернокислотного произэодства содержит контуры регулирования расхода воздуха и температуры в печах обжига, расхода, концентрации и температуры сернистого газа на входе в контактный аппарат, а также датчики сигнализации работы печей и датчики температуры газа на входе и выходе всех слоев катализатора контактного аппарата. Новым в системе автоматического управления является введение последовательно включенных первого вычислительного устройства, регулятора производительности и распределительного устройства, выходы которого подсоединены к входам задания регуляторов расхода и концентрации сернистого газа, второго вычислительного устройства, связанного с входом задания регулятора температуры сернистого газа, а также устройства управления по расходу сырья, переключателей и устройства управления по расходу воздуха, связанных соответственно с исполнительными механизмами на линиях подачи сырья и с входами задания регуляторов расхода воздуха. 6 ил. и 8 (Л оэ Ј 4 1

Регулирование температурного режи- 55 выходе регулятора 35 по стандартному, ма в печах обжига (например, в пер- .например, ПИД-закону формируется уп. равляющий сигнал, который поступает на исполнительный механизм 39 и с его

вой) производят путем изменения расхода сырья, подаваемого в печь 1, с помощью исполнительного механизма

помощью изменяет количество газа,сбрапомощью изменяет количество газа,сбрасываемого с нагнетания газового компрессора 5 на его всас, компенсируя тем самым указанное отклонение расхода газа от его заданного значения.

Однако такое регулирование расход сернистого газа перед контактным аппаратом 7 может привести к значительным колебаниям разоежения на выходе из печей обжига. Чтобы предотвратить подобные последствия, сигнал задания поступающий к регулятору 35 расхода газа, одновременно подается на один из входов устройства 64 управления по расходу воздуха. При изменении сигнала задания (т.е. при изменении нагрузки сернокислотного производства) изменяется сигнал на одном или нескольких (в зависимости от величины изменения нагрузки сернокислотно- го производства) выходах устройства 64 управления и корректирует задание соответствующего (или соответствующих) регулятора расхода воздуха. В результате, например, с увеличением нагрузки сернокислотного производств одновременно увеличивается производительность газового компрессора и подача воздуха в одну или несколько печей обжига и уменьшаются - в про- тивном случае.

I

Выбор соответствующей печи обжига для изменения расхода подаваемого в нее воздуха при изменении нагрузки сернокислотного производства осуществляется с помощью устройства 64 управления по расходу воздуха. При этом должны выполняться следующие условия данная печь обжига находится в рабо- чем режиме; значение расхода воздуха в данной печи обжига находится в допустимых пределах, т.е. QMfm Q&; Q Макс,где i - номер печи;

отклонение расхода воздуха в дан- ной печи обжига от его среднего значения Qc. меньше, чем в других печах.

Для реализации указанных условий на вход устрйоства 64 управления подают сигналы от датчиков расхода воздуха и датчиков сигнализации работы всех печей обжига, а также сигналы, пропорциональные QJVWKC и Qcp

Концентрация сернистого газа определяется содержанием в нем диоксида серы, количество которого зависит от соотношения расходов сырья и воздуха, подаваемых в печь обжига. При увеличении расхода сырья по отноше

5 Q

, п

0

нию к расходу воздуха содержание диоксида серы в сернистом газе повышается (следовательно, увеличивается его концентрация), а при уменьшении - снижается.

Для регулирования концентрации сернистого газа перед контактным аппаратом 7 ее величина измеряется с помощью датчика 38 концентрации, выходной сигнал которого подается на информационный вход регулятора 36 концентрации. При отклонении текущего значения концентрации сернистого газа от заданного на выходе регулятора 36 по стандартному ГОЩ-закону формируется управляющий сигнал и поступает на вторые входы переключателей 61, 62 и 63. В случае, когда на входе управления одного из переключателей (например, переключателя 61) появляется дискретный сигнал, формируемый в устройстве 60 управления по расходу сырья, на выход данного переключателя к исполнительному механизму 32 проходит управляющий сигнал регулятора 36 концентрации и с его помощью изменяет подачу сырья в печь 1 обжига, компенсируя тем самым указанное отклонение концентрации сернистого газа перед контактным аппаратом 7 от ее заданного значения. Выход регулятора 25 температуры слоя с помощью того же переключателя 61 при этом отключается о т исполнительного механизма 32.

Выбор той или иной печи обжига для регулирования концентрации сернистого газа перед контактным аппаратом 7 осуществляется с помощью устройства 60 управления по расходу сырья, на. одном из выходов которого формируется дискретный сигнал при выполнении следующих условий:

данная печь обжига находится в рабочем режиме;

температура слоя и температура газа данной печи обжига находится в допустимых пределах, т.е.:

,0ft

T,j Т

01 г г г

. т Т s Т

ллакс -мин - )

где i - номер печи обжига;

расход воздуха в данную печь больше, чем в другие печи обжига.

Использование последнего условия основано на том, что с увеличением расхода воздуха расширяется диапазон

регулирования соотношения расходов сырья и воздуха.

Для реализации указанных условий в устройство 60 управления по-расход сырья подаются сигналы от датчиков расхода воздуха, температуры слоя и температуры газа всех печей обжига, сигналы от датчиков сигнализации их работы, а также сигналы, пропорцио- нальные т,ин, , и тДа)сс.

Сигналы задания к регуляторам расхода 35 и концентрации 36 сернистого газа перед контактным аппаратом поступают с выхода регулятора 58 производительности сернокислотного производства через распределительное устройство 59. На информационный вход данного регулятора подается сигнал, пропорциональный производитель- ности, который определяется в первом вычислительном устройстве 56. Для этой цели на его входы подаются сигналы от датчиков 43-52 температуры, с помощью которых измеряется темпера турный режим контактного аппарата 7, а также сигналы от датчиков 37 и 38 расхода и концентрации сернистого газа. На основании получаемой инфор-

мации в первом вычислительном устрой- 30 пени контактирования в каждом слое

35

стве 56 производится расчет количества триоксида серы, образующегося в процессе окисления сернистого газа, величина которого определяет производительность сернокислотного производства.

Расчет производительности осуществляют поэтапно. На первом этапе определяют степень контактирования на выходе из 1-го слоя катализатора по до формуле

1К

X

HI

+ЛХ ; f

где X н j и X

1 - степень контактирова- д$ ния соответственно до и после 1-го слоя катализатора; ДХ| - приращение степени

контактирования в . i-м слое катализатора. На втором этапе рассчитывают концентрацию сернистого газа на выходе из 1-го слоя катализатора по формуле

ск; с„; (1- хк;); (2)

где Сн; и С к{ - концентрация сернистого газа до и после 1-го слоя катализатора .

а третьем этапе определяется приние степени контактирования в )-м слое катализатора: ,

т,

,. -{-- , О)

fli + ,f-H

Т

XW J-H

и Т

fl

1 + 1

температура газа до и после (i+1)- го слоя катализатора;

коэффициент повышения температуры газа при ДХ 1 в адиабатических условиях в (1+1)-м слое катализатора.

величина находится из соотноше

Н,Ц- °H,fM

:к,,

(4)

где

q« - тепловой эффект реакции; р - плотность газовой смеси; Ср - теплоемкость газовой смеси. Уравнение (1) соответствует утверждению, что общая степень контактирования равна сумме приращений сте35

до

катализатора. Уравнение (2) вытекает из определения степени контактирования, которая равна X (Сц - СК)/СН.

Подобную процедуру расчетов проводят для всех слоев катализатора контактного аппарата. Для первого слоя расчет начинается с определения приращения степени контактирования ДХ по уравнению (3). При этом Си С; X ц 0. На заключительном этапе рассчитывают величину, пропорциональную производительности сернокислотного производства в соответствии с уравнением:

П КМ 0 С-Х

(5)

масптабный коэффициент;

С - расход и концентрация сернистого газа перед контактным аппаратом;

X - общая степень контактирования, которая равна

X X

К5

X

К4

+ UX5 ХН5 +ЛХ

так как Хк ХН(0

При отклонении текущей производи тельности от ее заданного значения

ГЬ на выходе регулятора 58 производительности по стандартному ПИД-зако- ну формируется управляющий сигнал, KOJ торый подается на вход распредели- тельного устройства 59, где производится пороговый контроль измеренных значений расхода и концентрации сернистого газа перед Контактным аппаратом и передача управляющего сигнала ю регулятора 58 на вход задания либо регулятора 35 расхода, либо регулятора 36 концентрации в зависимости от выполнения следующих условий:

ЕслиСмин С CMQKC, QMV, is QMaKc то управляющий сигнал передается на вход задания регулятора 36 концентрации газа, выход по расходу газа при этом заморожен. Регулирование производительности осуществпя- 20 ется путем воздействия на концентрацию сернистого газа перед контактным аппаратом.

Если С С/мин QMWT QMSKC, то при дальнейшем уменьшении управляюще-25 го сигнала он передается на вход задания регулятора 35 расхода газа и на вход задания регулятора 36 концентрации при увеличении управляющего сигнала. Сигнал на другом выходе рас-30 пределительного устройства при этом заморожен.

Если С Ј; CMQKC, QMtt4 Q : QMOKC, то при дальнейшем увеличении управляющего сигнала он передается на вход регулятора 35 расхода газа и на вход задания регулятора 36 концентрации - в противном случае. Сигнал на другом выходе распределительного устройства при этом заморожен.40

Если или Qs QMQKC то в первом случае сигнал на выходе по расходу газа азморожен при уменьшении управляющего сигнала, а во втором случае - при увеличении. Сигнал 45 на выходе из концентрации применяется в соответствии с условиями 1, 2 и 3.

Таким образом, при отклонении текущей производительности от заданной ее регулирование производится путем CQ воздействия на концентрацию сернистого газа перед контактным аппаратом, а при достижении концентрацией граничных значений дальнейшее регулирование производительности осуществляется путем воздействия на расход сернистого газа.

Регулирование температуры газа на входе в контактный аппарат производит-

55

ся путем изменения расхода газа в байпасной линии (помимо теплообменника 6) с помощью исполнительного механизма 42. На его вход подается управляющий сиг нал, который формируется по стандартному, например, ПИД-за- кону на выходе регулятора 40 температуры в зависимости от отклонения текущей температуры газа на входе в контактный аппарат, измеряемой с помощью датчика 41 температуры, от ее заданного значения. На вход задания регулятора 40 поступает сигнал с выхода второго вычислительного устройства 57, где в зависимости от измеренных значений расхода и концентрации сернистого газа для заданной степени контактирования рассчитывается его величина. Расчет производится по эмпирическому уравнению, полученному в результате обработки экспериментальных данных:

RO М

вйс, (6)

где В „(К 0, 1, 2) - коэффициенты

регрессивной модели.

Для повышения точности определения температуры на входе в контактный аппарат в вычислительном устройства 57 применяется идентификация коэффициентов регрессионной модели на основании следующего условия:

о о

-т Г

мин Ьк

(7)

где Т„ - измеренные значения температуры газа на выходе из первого слоя катализатора; п - количество измеренных и расчетных значений температу- р РЫ ТЈ;

Т - расчетное значение температуры Т.г, которое определяется из уравнения

TЈ Т -t- K., (8)

где К .qp/p-Cj,;

&Х - заданная величина приращения степени контактирования в первом слое катализатора. Идентификация проводится в том случае, когда одновременно возникают следующие ситуации:

отсутствует изменение - расхода и концентрации сернистого газа перед контактным аппаратом;

отсутствует рассогласование между измеренным и расчетным значением температуры газа на входе в контактный аппарат;

имеется рассогласование между измеренным и расчетным значениями температуры на выходе из первого слоя катализатора.

Сигнал на выходе второго вычислительного устройства замораживается на

верхнем граничном значении, когда тем- чен к второму входу первого блока

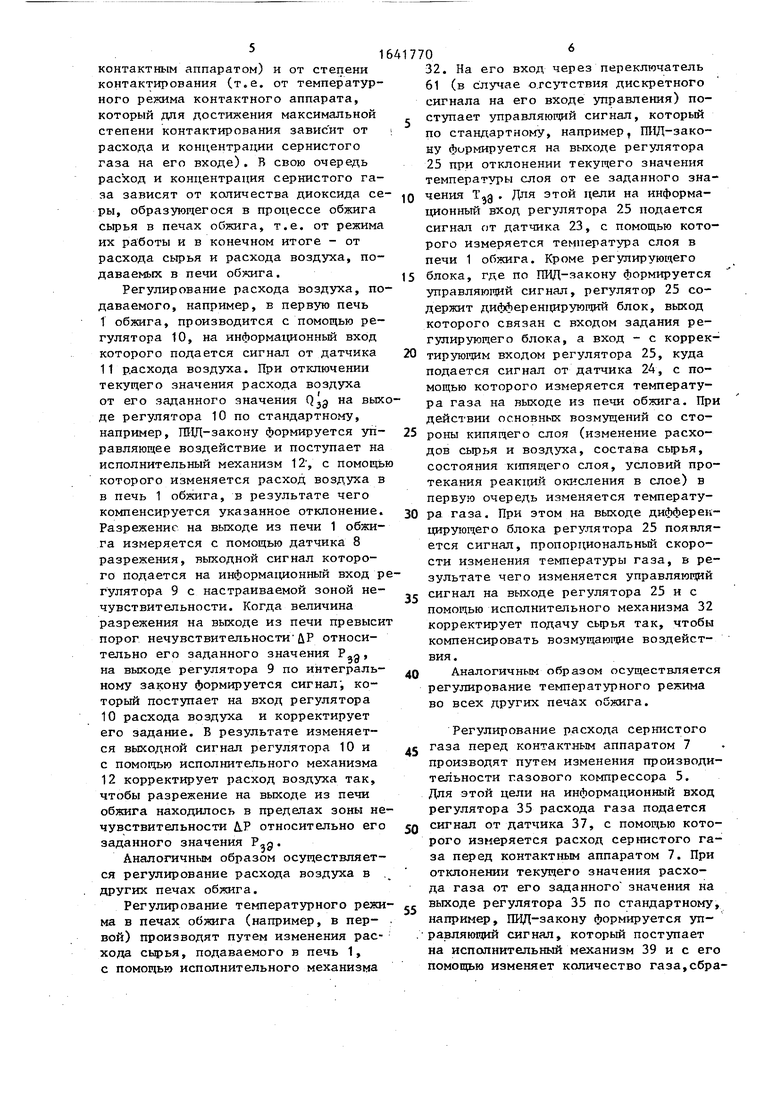

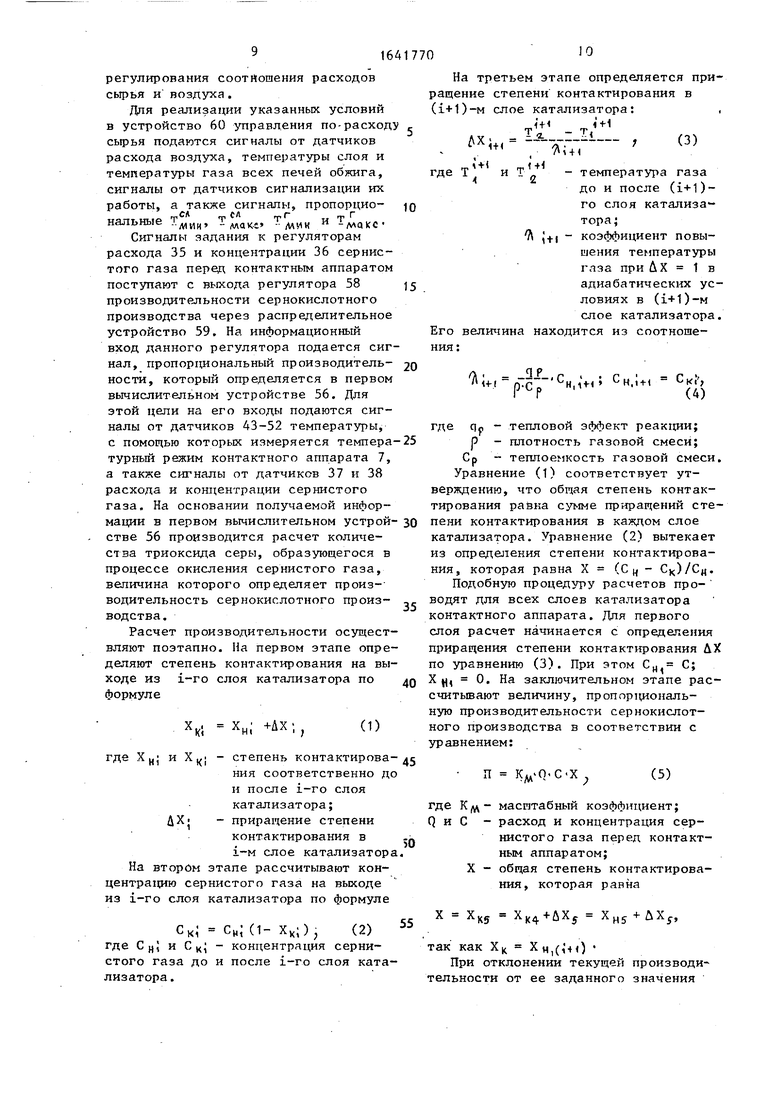

пература в первом слое катализатора, измеренная и расчетная температуры газа на выходе из него превышают граничное значение Т/иаксОдин из вариантов структурной схе- 2Q мы первого вычислительного устройства 56 изображен на фиг.2. В состав устройства входят блоки 65 вычисления приращения степени контактирования

в каждом слое катализатора в соответ- 25 Кроме того, в состав второго вычис-

ствии с уравнением (3), блоки 66 вычисления степени контактирования после каждого слоя катализатора в соответствии с уравнением (1) и блоки 67 вычисления концентрации газа на выхо- зо де из каждого слоя катализатора в соответствии с уравнением (2). При этом выход блока 65 соединен с одним из входов блока 66, второй вход которого подключен к выходу аналогичного блока вычисления степени контактирования, но после предыдущего слоя катализатора, а выход блока 66 связан с одним их входов блока 67, на второй вход которого подается сигнал концентрации газа на входе в контатктный аппарат, а его выход соединен с блоком 65 вычисления приращения степени контактирования, но в последующем

35

40

лительного устройства входит блок 83 задания степени контактирования в первом слое катализатора, подключенный к блоку вычисления температуры Т, второй вход которого связан с выходом сумматора 72, а выход соедине с первым входом элемента 82 сравнения, а также пороговое устройство 84, один из входов которого соединен с выходом блока 85, а выход подключен к повторителю 86, другой вход которого связан с выходом сумматора 72.

Сигнал от датчика концентрации сернистого газа одновременно подается на первый вход блока 71 умножения, на один из входов идентификатора 73, на вход дифференцирующего блока 80

и на третий вход блока 85 вычисления

р

слое катализатора. На два других вхо- дс температуры ТЈ. Сигнал от датчика

да блока 65 поступают сигналы от датчиков температуры газа на входе соответствующего слоя катализатора. Выход последнего блока 66 вычисления степени контактирования соединен с одним из входов блока 68 вычисления

производительности в соответствии с уравнением (5), куда одновременно поступают сигналы от датчиков расхода и концентрации сернистого газа, а также дискретный сигнал с выхода порогового устройства 69, с помощью которого замораживается выходной сигнал блока 68, когда температура в пер50

55

расхода сернистого газа одновременно подается блока 70 умножения, на один из входов идентификатора 73 и на вход дифференцирующего блока 79. Сигнал от датчика температуры сернистого газа на входе в контактный аппарат подается на один из входов элемента 81 сравнения, другой вход которого связан с выходом сумматора 72. Сигнал от датчика температуры в первом слое катализатора по- дается на один из входов порогового устройства 84, а сигнал от датчика температуры газа на выходе из первого

вом слое катализатора превышает верхнее допустимое значение ТАМКС. . Выходной сигнал блока 68 поступает на выход первого вычислительного устройства.

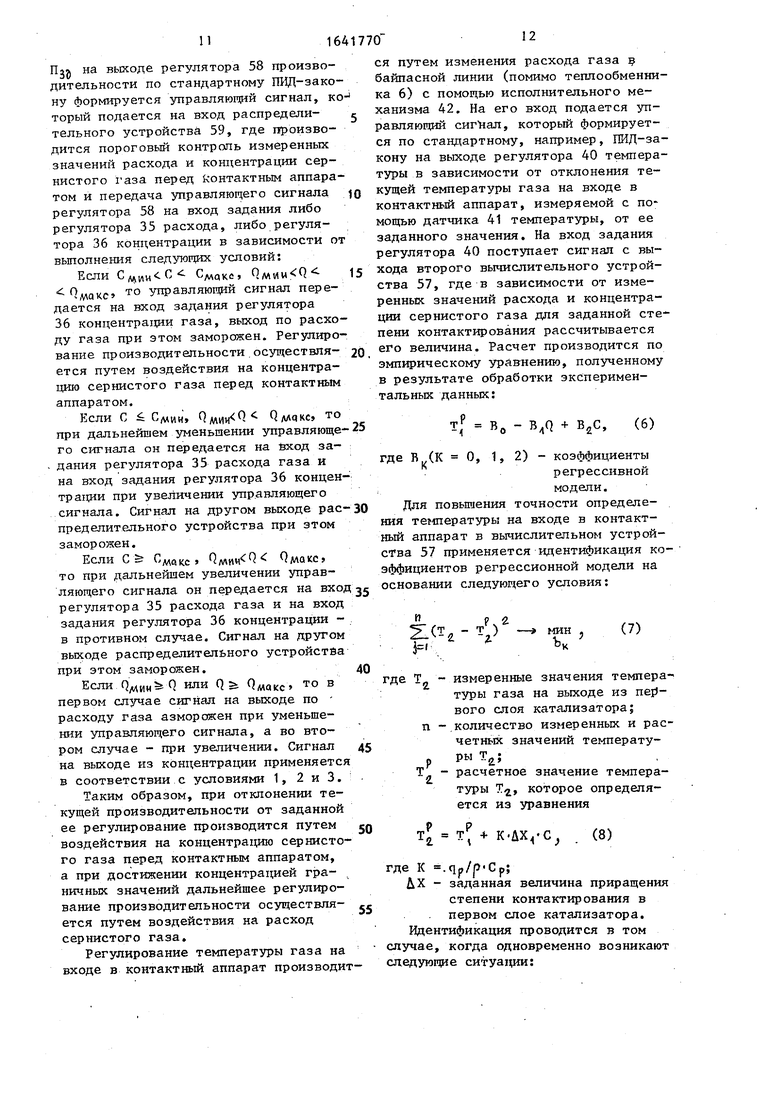

Один из вариантов структурной схемы второго вычислительного устройства приведен на фиг.З. В состав устройства входят блоки 70 и 71 умножения, выходы которых соединены с входом сумматора 72. Третий вход сумматора 72 связан с первым выходом идентификатора 73, второй выход которого подклю70,умножения, а третий выход - к второму входу второго блока 71 умножения. Один из входов идентификатора 73 соединен с выходом логического блока 74, к входам которого подключены выходы нуль-органов 75-78, первые два из них связаны с дифференцирующими блоками 79 и 80, а два других - с элементами 81 и 82 сравнения.

лительного устройства входит блок 83 задания степени контактирования в первом слое катализатора, подключенный к блоку вычисления температуры Т, второй вход которого связан с выходом сумматора 72, а выход соединен с первым входом элемента 82 сравнения, а также пороговое устройство 84, один из входов которого соединен с выходом блока 85, а выход подключен к повторителю 86, другой вход которого связан с выходом сумматора 72.

Сигнал от датчика концентрации сернистого газа одновременно подается на первый вход блока 71 умножения, на один из входов идентификатора 73, на вход дифференцирующего блока 80

0

5

расхода сернистого газа одновременно подается блока 70 умножения, на один из входов идентификатора 73 и на вход дифференцирующего блока 79. Сигнал от датчика температуры сернистого газа на входе в контактный аппарат подается на один из входов элемента 81 сравнения, другой вход которого связан с выходом сумматора 72. Сигнал от датчика температуры в первом слое катализатора по- дается на один из входов порогового устройства 84, а сигнал от датчика температуры газа на выходе из первого

131

слоя катализатора одновременно подается на один из входов идентификатор 73, на второй вход элемента 82 сравнения и на один из входов порогового устройства 84.

На основании информации от датчиков расхода и концентрации сернистого газа перед контактным аппаратом и от датчика температуры газа после перво го слоя катализатора в идентификаторе 73 производится расчет коэффициен

тов регрессионной модели Ь0, bt и Ь и коррекция выходных сигналов, пропор ционапьных этим коэффициентам. Сигнал, пропорциональный первому из них, подается на первый вход сумматора 72, второй подается в блок 70 умножения, а третий - в блок 71 умножения. С помощью блоков 70 и 71 умножения и сумматора 72 в соответствии с уравнением регрессионной модели (6) определяется расчетное значение температуры газа на входе в контактный аппарат Т(. Сигнал, пропорциональный дан- ной температуры, с выхода сумматора

72 подается в элемент 81 сравнения и

о

блок вычисления температуры т а через повторитель 86 передается на выход второго вычислительного устройства. В элементе 81 сравнения расчетное значение температуры Т, сравнивается с его измеренным значением Tf, а сигнал рассогласования поступает в нуль-орган 77. Если величина данного сигнала рассогласования превышает установленный порог срабатывания о, то на выходе нуль-органа 77 появляется дискретный сигнал, который подается на один из входов логического блока 74. В блоке 85 в соответствии с уравнением (8) определяется расчетное

р значение температуры Т, на выходе

сиг

из первого слоя катализатора, нал, пропорциональный этой темпера- туре, направляется в элемент 82 сравнения, где сравнивается с ее измеренным значением Т„. Сигнал рассогласования с выхода элемента 82 сравнения поступает в нуль-орган 78. Если его величина превышает установленный порог срабатывания о, то на выходе нуль-органа 78 появляется дискретный сигнал, который после инвертирования подается на один из входов логического блока 74. При изменении расхода или концентрации сернистого газа на входе в контактный аппарат появляются сигналы на выходах дифференцирующих

16

,.

JQ

20

25

0

лс

блоков 79 или 80, которые поступают соответственно в нуль-орган 75 или 76. Если величина выходных сигналов дифференцирующих блоков 79 и 80 превышает установленный порог срабатывания о, на выходах нуль-органов 76 и 75 появляются дискретные сигналы, которые подаются в логический блок 74.

В логическом блоке 74 дискретные сигналы с выходов нуль-органов 75-78 объединяются в один по принципу логического сложения, который поступает в идентификатор 73 и прерывает расчет 15 коэффициентов регрессионной модели. При этом сигналу, пропорциональные коэффициентам регрессионной модели, замораживаются до тех пор, пока дискретный сигнал на выходе логического блока 74 не станет равным нулю. После этого вновь продолжается перерасчет коэффициентов и в зависимости от этого - коррекция выходных сигналов идентификатора 73.

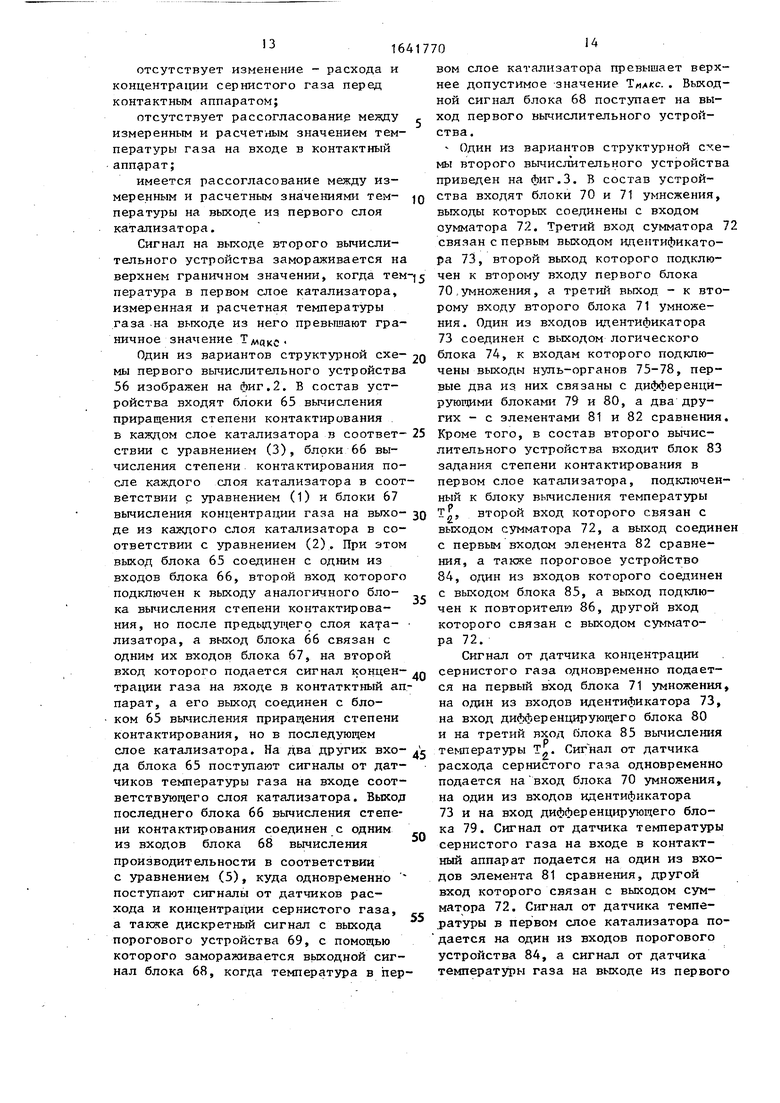

Структурная схема одного из вариантов распределительного устройства приведена на фиг.4. Устройство содержит пороговые устройства 87 и 88, логические блоки 89 и 90, повторители 91 и 92, 93 и 94, блок 95 задания среднего значения управляющего сигнала регулятора производительности,элемент 96 сравнения и сумматоры 97 и 98. Первый выход порогового устройства 87 соединен с одним из входов повторителя 91 и инвертирующим входом логического блока 89, а второй выход - с одним из входов повторителя 93 и инвертирующим входом логического блока 90„ Выход логического блока 89 подключен к одному из входов повторителя 92, а выход логического бло-« ка 90 - к одному из входов повторителя 94. Вторые входы повторителей соединены с выходом элемента 96 сравнения, к которому подключен блок 95 задания Выходы повторителей 91 и 93 связаны с сумматором 97, а выходы повторителей 92 и 94 - с сумматором 98. Третий вход сумматоров 97 и 98 соединен блоком 95 задания.

Выходной сигнал Unp регулятора производительности подается на вход элемента 96 сравнения, где вычисляется разность Ди между ним и его

30

35

40

5

средним значением Пер. Выходной сиг нал элемента 96 сравнения поступает на вход каждого из повторителей 91 и 92 и повторителей 93 и 94, но проходит на выход того из них, на втором входе которого дискретный сигнал равен нулю. Сигнал от датчика концентрации сернистого газа подается в пороговое устройство 87. Если его величина больше Смакс, то на первом выходе порогового устройства 87 появляется дискретный сигнал, который одновременно подается на инвертирую- щий вход логического блока 89 и на вход повторителя 91. Если С Смин, то появлеятся дискретный сигнал на втором выходе порогового устройства 87, который одновременно подается на инвертирующий вход логического блока 90 и на вход повторителя 93.

В первом случае накладывается запрет на изменение выходного сигнала повторителя 91 и снимается запрет на изменение выходного сигнала повторителя 9, так как дискретный сигнал на выходе логического блока становится при этом равным нулю, при дальнейшем увеличении управляющего сигнала U Пр регулятора производительности. Во втором случае накладывается запрет на изменение выходного сигнала повторителя 93 и снимается запрет на изменение выходного сигнала повторителя 94, так как дискретный сигнал на выходе логического блока 90 становится при этом равным нулю, при дальнейшем уменьшении управляющего сиг- нала U пр регулятора производительности. Сигнал от датчика расхода сернистого газа подается в пороговое устройство 88. Если его величина больше О ыдке то на первом выходе порогового устройства 88 появляется дискретный сигнал, который через логический блок 89 поступает на вход повторителя 92 и накладывает запрет на изменение его выходного сигнала при дальнейшем уве- личении управляющего сигнала иГ(р регулятора производительности. Если Q QUMU то дискретный сигнал появляется на втором выходе порогового устройства 88, который через логиче- ский блок 90 поступает на вход повторителя 94 и накладывает запрет на изменение его выходного сигнала при дальнейшем уменьшении управляющего сигнала Uqp регулятора производительности.

Все повторители обладают детектирующими свойствами. Повторители 91 и

92пропускают только сигналы положительной полярности, а повторители

93и 94 - сигнапы отрицательной полярности, Логические блоки 89 и 90 ре- функцию логического сложения дискретных сигналов.

В сумматорах 97 и 98 осуществляется аналоговое сложение входных сигналов. Если Unn UCp, то выходной сигнал сумматора равен (UCn + Ди), а если Upn МСР т° выходной сигнал сумматора равен (II ер - Ди) . Выходной сигнал сумматора 9/ поступает на выход по концентрации газа, а выходной сигнал сумматора 98 - на выход по расходу газа распределительного устройства.

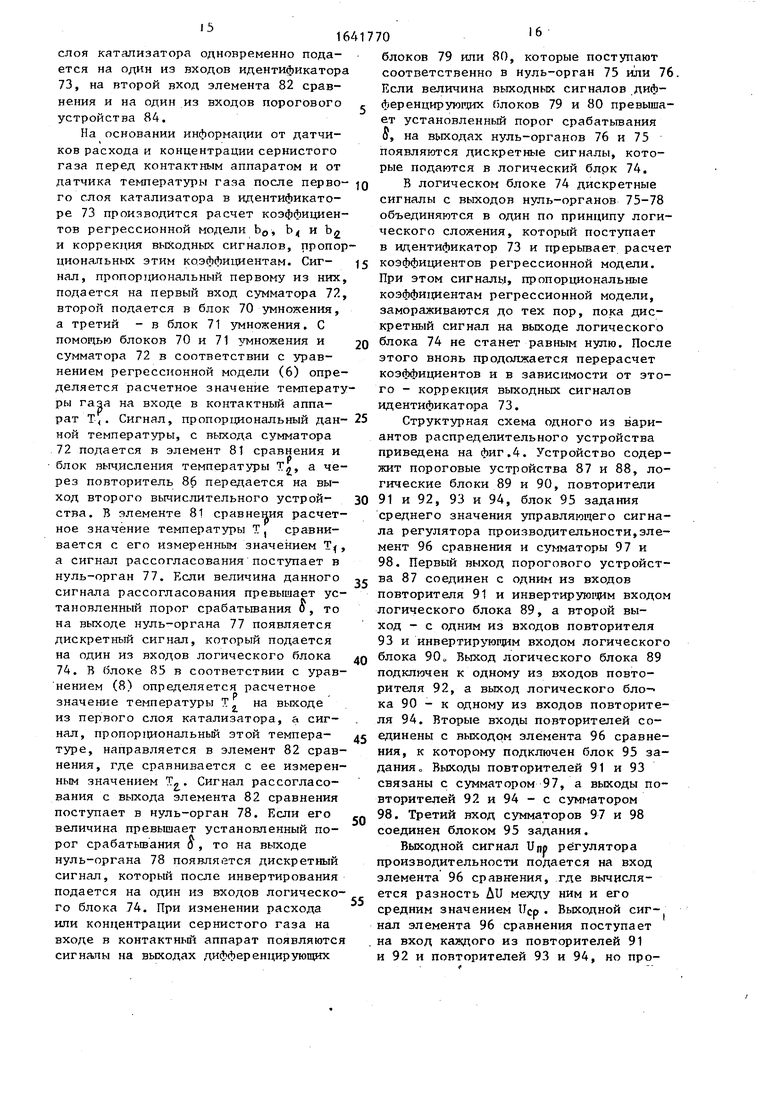

Один из вариантов структурной схемы устройства управления по расходу сырья представлен на фиг.Ь. Устройство содержит узел селекции наибольшего значения сигнала датчиков расхода воздуха, узел порогового контроля и узел формирования выходных сигналов. Узел селекции состоит из нескольких цепочек (по количеству печей обжига) : последовательно соединенных дифференцирующего блока 99, таймера 100, блока 101 умножения на масштабный коэффициент, сумматора 102 и переключателя 103. Выходы всех переключателей 103 подключены к селектору 104, настроенному на выделение наибольшего из входных сигналов. На вход каждого дифференцирующего блока 99 подается сигнал от датчика расхода воздуха в соответствующую печь обжига, который одновременно поступает на второй вход сумматора 102.

I

Узел порогового контроля также состоит из нескольких каналов (по количеству печей обжига), каждый из них включает пороговые устройства 105 и 106, выходы которых подключены к логическому блоку 107, а выход последнего связан с входом управления переключателя 103. Аналогичным образом выходы остальных логических блоков связаны с входами управления других переключателей 1ПЗ. Для каждого канала на вход порогового устройства 105 подается сигнал от датчика температуры слоя, а на вход порогового устройства 106 - сигнал от датчика температуры газа одной из печей обжига.

На один из входов логического блока

107поступает сигнал от датчика сигнализации работы той же печи обжига.

Узел формирования выходных сигналов тоже состоит из нескольких цепочек (по количеству печей обжига): последовательно соединенных элементов 108 сравнения и нуль-органов 109. Один из входов каждого элемента

108сравнения связан с выходом соответствующего переключателя 103, а второй вход всех элементов 108 сравнения соединен с выходом селектора 104.

Сигналы от датчиков расхода воздуха всех печей обжига через сумматоры 102 и переключатели 103 (если дискретные сигналы на входах управления переключателей 103 равны нулю) поступают на вход селектора 104, на выход которого проходит наибольший из них. В элементах 108 сравнения этот сигнал сравнивается с каждым из сигналов расхода воздуха, поступающих с выходов переключателей 103, и на выходе того из них, у которого входные сигналы равны между собой. Сигнал рассогласования становится равным нулю. При этом нуль-орган 109, связанный с данным элементом сравнения, не срабатывает и на его инверсном выходе появляется дискретный сигнал, который подается на соответствующий выход устройства управления по расходу сырья. Сигналы на входе остальных элементов 108 сравнения не равны между собой, поэтому на их выходах имеются сигналы рассогласования, величина которых превышает порог срабатывания о связанных с ними нуль-органов 109. В результате после инвертирования дискретные сигнал на выходе последних равны нулю.

Таким образом, дискретный сигнал присутствует на том из выходов устройства управления по расходу сырья, номер которого соответствует номеру печи, расход воздуха в которую больше, чем в другие печи обжига.

Если происходит изменение расхода воздуха, подаваемого, например, в первую печь, то на выходе первого дифференцирующего блока 99 появляется сигнал, под действием которого ер батывает таймер 100, на выходе которого формируется дискретный сигнал длительностью, равной времени переходных процессов в печи обжига. Этот

0

5

0

5

0

5

0

сигнал после умножения в блоке 101 на масштабный коэффициент, меньший единицы, и последующего сложения с сигналом датчика расхода воздуха в сумматоре 102 увеличивает его выходной сигнал так, что он становится больше любого из сигналов других датчиков расхода воздуха. В результате на выход селектора 104 проходит именно этот сигнал, что влечет за собой появление дискретного сигнала на первом выходе устройства управления по расходу воздуха.

Если температура слоя или температура газа, например, в первой печи меньше нижнего ( и ) или больше верхнего (ам и ) допустимых значений, то на выходе порогового устройства 105 или 106 появляется дискретный сигнал, который через логический блок поступает на вход управления первого переключателя 103. Аналогичная ситуация происходит при наличии дискретного сигнала от датчика сигнализации работы печи во время остановки данной печи обжига. Под действием дискретного сигнала на входе управления переключателя 103 происходит переключение к его выходу нулевого сигнала, который ни при каких обстоятельствах не проходит на выход селектора 104, что исключает появление дискретного сигнала на первом выходе устройства управления по расходу сырья.

Один из возможных вариантов структурной схемы устройства управления по расходу воздуха изображен на фиг.6. Устройство содержит узел селекции наименьшего значения сигнала датчиков расхода воздуха, узел порогового контроля и узел формирования выходных сигналов.

Узел селекции состоит из нескольких цепочек (по количеству печей обжига) : последовательно соединенных блока 110 вычисления абсолютной разности и переключателя 111. Выходы всех переключателей подключены к селектору 112 наименьшего входного сигнала, а на второй вход каждого из них подается сигнал максимального значения расхода воздуха

Узел порогового контроля состоит из нескольких цепочек (по количеству печей обжига): последовательно соединенных порогового устройства 113 и логического блока 114, выход которого связан с входом управления соответствующего переключателя 111. На вход каждого порогового устройства подается сигнал соответствующего датчи- ка расхода воздуха, а также сигналы верхнего нижнего О мин допустимых значений расхода воздуха. На второй вход каждого логического блока 114 подается сигнал от датчика сигнализации работы соответственно печи обжига.

Узел формирования выходных сигналов также состоит из нескольких цепочек (по количеству печей обжига): последовательно соединенных элемента

115сравнения, один вход которого связан с выходом селектора 112, а к другому подключен выход соответствующего переключателя 111, нуль-органа

116и повторителя 117, На второй вход каждого повторителя 117 через динамический блок 118 подается управляющий сигнал Ug с выхода по расходу газа распределительного устройства.

На вход каждого блока 1}0 вычисления абсолютной разности подается сигнал датчика расхода воздуха соответствующей печи обжига и сигнал среднег значения расхода воздуха Qc-. Сигна- лы, пропорциональные отклонению расходов воздуха во всех печах обжига ег среднего значения, через соответствующий переключатель 111 (когда дискретный сигнал на его входе управления равен нулю) поступает в селектор 112, на выход которого проходит наименьший из этих сигналов. В элементах 115 сравнения выходной сигнал селектора 11 2 сравнивается с каждым из сигналов абсолютного отклонения расхода воздуха от его сраднего значения, поступающих с выходов переключателей 111. Сигнал рассогласования становится равным нулю на выходе только одного из элементов 115 сравнения, у которого на оба его входа поступает один и тот же сигнал. В результате дискретный сигнал на выходе нуль-органа 116, связанного с данным элементом сравнения, равен нулю и управляющий сигнал Ub с выхода дина-, мического блока 118 свободно проходит через один из повторителей 117, который связан с данным нуль-органом, на выход устройства управления по рас ходу воздуха. Входные сигналы других элементов 115 сравнения не равным между собой, поэтому на их выходах име-

,

гJQ

J5

20

25

30 ,Q .,. 35

50

.5

ются сигналы рассогласования, не равные нулю. Так как их величина превышает порог срабатывания 8 нуль-органов 116, то на выходах последних появляются дискретные сигналы, под действием которых происходит замораживание выходных сигналов связанных с ними повторителей 117.

Таким образом, при изменении управляющего сигнала, поступающего с выхода по расходу газа распределительного устройства, изменяется сигнал на одном из выходов устройства управления по расходу воздуха, причем номер выхода соответствует номеру печи, у которой абсолютное отклонение расхода воздуха от его среднего значения меньше, чем в других печах обжига.

В тех случаях, когда расход воздуха в одну из печей обжига (например, в первую) меньше нижнего ОМИц или больше верхнего Q MaKC допустимых значений, на выходе первого порогового устройства 113 появляется дискретный сигнал, который через связанный с ним логический блок 114 поступает на вход управления первого переключателя 111 и подключает к его выходу сигнал Q Mattc верхнего допустимого значения расхода воздуха. Аналогичное происходит, если на второй вход первого логического блока 114 поступает дискретный сигнал от датчика сигнализации работы первой печи обжига при ее остановке. В результате ни при каких обстоятельствах сигнал с выхода первого переключателя 111 не пройдет на выход селектора 112 (так как всегда Q-MCUO Q) . Это влечет за собой замо-. раживание выходного сигнала первого повторителя 117 на период времени, пока сохраняется ситуация, при которой Q6, Q мин или Q в{ QMQKC, или данная печь обжига не будет пущена в работу.

Динамический блок 118 предназначен для согласования динамических характеристик каналов регулирования: выход по расходу газа распределительного устройства - расход газа перед контактным аппаратом; выход по расходу газа распределительного устройства - расход воздуха в печь обжига, чтобы обеспечить синхронное из-: .менение расхода воздуха и произво- дительности газового компрессора и тем самым предотвратить колебания разрежения в газовом тракте.

Логические блоки устройства уп- ( равления по расходу сырья и устрой- ства управления по расходу воздуха реализуют функцию логического ело- с жения.

Использование предлагаемой системы автоматического управления для автоматизации печного и контактно- компрессорного отделений сернокислот- |Q ного производства позволяет за один цикл управления привести нагрузку печей обжига и контактного аппарата в соответствие с заданной производительностью сернокислотного производства при ее изменениях и в несколько раз уменьпить число отклонений технологического процесса от установившегося рекима. В результате уменьшаются потери серы за счет ее более полного выгорания в печах обжига и более полного превращения диоксида серы в триоксид серы в контактном аппарате, что приводит к увеличению выхода целевого продукта. Предвагигельные расчеты показывают, что внедрение предлагаемой системы автоматического управления в сернокислотном производстве мощностью 360 тыс.т кислоты в один год приводит к уменьшению содержания серы в огарке на 8,3% и увеличению степени контактирования на 0,72%.

Ф

ормула изобретения

Система автоматического управления, процессом получения сернистого газа в производстве серной кислоты,включающем группу параллельных печей обжига, общий коллектор газа, газовый компрессор, теплообменник подогрева газа и контактный аппарат, содержащая контуры регулирования расхода воздуха, подаваемого в печи обжига,

35

40

газа перед контактным аппаратом, состоящий из последовательно соединенных датчика расхода, регулятора расхода и исполнительного механизма сброса части газа с нагнетания газового компрессора на его вход, контур регулирования концентрации газа перед контактным аппаратом, включающий последовательно соединенные датчик и регулятор концентрации газа, контур регулирования температуры газа перед контактным аппаратом, включающий последовательно соединенные датчик и регулятор температуры и исполнительный механизм подачи части газа в контактный япг 1рат мимо теплообменника, датчики температуры газа на входе и выхода каждого слоя контактн го аппарата, отличающаяся тем, что, с целью снижения потерь серы, она дополнительно содержит датчики сигнализации работы печей обжига, два вычислительных устройства, регулятор производительности, распределительное устройство, устройства уп равления расходами сырья и воздуха и переключатели, при этом датчики расхода, концентрации и температуры сернистого газа на входе контактного аппарата, датчики температуры на входе и выходе первого слоя контактного аппарата подключены к входам первого и второго вычислительных устройств, датчики температуры газа на входе и выходе последующих слоев контактного аппарата соединены с другими входами первого вычислительного устройства, информационный вход регулятора производительности связан с выходом первого вычислительного устройства, а выход соединен с первым входом распре делительного устройства, подключенным другими двумя входами к датчикам раскаждый из которых состоит из последо- 45 хода и концентрации сернистого газа, вательно соединенных датчика разрежения на выходе печи обжига, регулятора разрежения, регулятора расхода воздуха, к информационному входу ко1- торого подключены датчик расхода воз- ,Q духа и исполнительный механизм подачи воздуха в соответствующую печь,контуры регулирования температуры в печах обжига, каждый из которых состоит из датчиков температуры газа и слоя, подключенных к регулятору температуры, и исполнительного механиз ма подачи сырья в соответствующую печь, контур регулирования расхода

55

а двумя выходами - к входам регуляторов расхода и концентрации сернистого газа, выход второго вычислительного устройства связан с входом задания регулятора температуры газа на входе контактного аппарата, датчики расхода воздуха, температуры газа и слоя печей обжига и сигнализации рабо ты печей обжига подключены к входам устройства управления расходом сырья, выходы регуляторов температуры в печах обжига соединены через переключатели с исполнительными механизмами подачи сырья в соответствующие

5

0

5

0

5

0

газа перед контактным аппаратом, состоящий из последовательно соединенных датчика расхода, регулятора расхода и исполнительного механизма сброса части газа с нагнетания газового компрессора на его вход, контур регулирования концентрации газа перед контактным аппаратом, включающий последовательно соединенные датчик и регулятор концентрации газа, контур регулирования температуры газа перед контактным аппаратом, включающий последовательно соединенные датчик и регулятор температуры и исполнительный механизм подачи части газа в контактный япг 1рат мимо теплообменника, датчики температуры газа на входе и выхода каждого слоя контактного аппарата, отличающаяся тем, что, с целью снижения потерь серы, она дополнительно содержит датчики сигнализации работы печей обжига, два вычислительных устройства, регулятор производительности, распределительное устройство, устройства управления расходами сырья и воздуха и переключатели, при этом датчики расхода, концентрации и температуры сернистого газа на входе контактного аппарата, датчики температуры на входе и выходе первого слоя контактного аппарата подключены к входам первого и второго вычислительных устройств, датчики температуры газа на входе и выходе последующих слоев контактного аппарата соединены с другими входами первого вычислительного устройства, информационный вход регулятора производительности связан с выходом первого вычислительного устройства, а выход соединен с первым входом распределительного устройства, подключенным другими двумя входами к датчикам расхода и концентрации сернистого газа,

а двумя выходами - к входам регуляторов расхода и концентрации сернистого газа, выход второго вычислительного устройства связан с входом задания регулятора температуры газа на входе контактного аппарата, датчики расхода воздуха, температуры газа и слоя печей обжига и сигнализации работы печей обжига подключены к входам устройства управления расходом сырья, выходы регуляторов температуры в печах обжига соединены через переключатели с исполнительными механизмами подачи сырья в соответствующие

печи, входы управления которых свя-работы печей и первый выход распредезаны с -выходами устройства управле-лительного устройства соединены с вхония расходами сырья, другие входы пе-дами устройства управления расходом

реключателей подключены к выходу 5воздуха, подключенного выходами к

регулятора концентрации газа, датчи-входам задания регуляторов расхода

ки расхода воздуха и сигнализациивоздуха.

ТТа

Фиг. 2

накг Т

яшс сл

MVVM Ж7 ГА AAA

MUH.,

W W5 Ш

J

J-CA

maxt

Тел/ Try Trg. TCAN frn

Фиг. 5

Фиг. 4

махе

Составитель Г.Огаджанов Редактор М.Петрова Техред А.Кравчук Корректор М.Максимишинец

Заказ 1120

Тираж 309

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Подписное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического управления процессом получения печного газа | 1974 |

|

SU504696A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-04-15—Публикация

1989-02-01—Подача