(54) СПОСОБ АВТОМАТИЧЕСКРГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ ИЗВЕСТИ В ПРОИЗВОДСТВЕ КАЛЬЦИНИРОВАННОЙ СОДЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса получения извести в производстве кальционированной соды | 1981 |

|

SU977425A1 |

| Способ автоматического управления процессом получения извести в производстве кальцинированной соды | 1983 |

|

SU1152942A1 |

| Способ автоматического управления процессом получения извести в шахтной печи | 1987 |

|

SU1571378A1 |

| Способ автоматического регулирования процесса получения извести | 1986 |

|

SU1381094A1 |

| Способ управления процессом получения фосфора и устройство для его осуществления | 1980 |

|

SU922066A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАЛИВАНИЯ СЫРЬЕВОГО МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2006 |

|

RU2308651C1 |

| Способ автоматического управления процессом прокалки углеродистых материалов во вращающихся трубчатых печах | 1980 |

|

SU926479A1 |

| Способ автоматического регулирования процесса получения извести | 1984 |

|

SU1244460A1 |

| Способ автоматического управления тепловым режимом вращающейся печи | 1981 |

|

SU972207A1 |

| Способ управления работой шахтной печи | 1984 |

|

SU1218281A1 |

Изобретение оуносится к способам, автоматического регулирования процес, са получения извести из карбонатного сырья, преимущественно в шахтных печах, работаквдих на твердомтопливе и может найти применение в химической промы11шен(/6сти, в частности в производстве кальцинированной соды ммиачным способом при получении извести и печного газа, содержащего углекислоту, исрользуемых в технологическом процессе.

Известен способ автоматического регулирования процесса получения извести из карбонатного сырья в шахтных печах, согласно которому расход загружаемой шихты в печь регулируют в зависимости от высоты слоя шихты в печи, при этом поддерживают заданную высоту этого слоя, а отбор выгружаемой извести из печи регулируют в зависимости от температуры газа, отбираемого из слоя материала в зоне подогрева. При этом поддерживают заданное значение расхода воздуха, подаваемого в печь, и заданное соотношение компонентов в шихте 1.

Указанный способ имеет следующие недостатки:

низкая надежность работы датчика температуры газа в-слое шихты вследствие одновременного воздействия на него высоких температур и больших механических нагрузок;

при регулировании не учитывается температура низа печи, что может привести к чрезмерному возрастанию ее и к повреждению выгрузочного уст10ройства раскаленной известью;

невысокое качество регулирования процесса, обусловленное использованием для регулирования температуры только в одной зоне (подогрева) и в

15 одной точке печи, т.е. характеристи:КИ процесса в локальной области, что из-за неравномерности распределения в ней потока газов- слое кускового материала отрицательно влияет

20 ,на точность определения положения зоны обжига, и, следовательно, приводит к снижению степени обжига готовой извести и содержания СО в печном газе, а также перерасходу топлива;

25

наличие потерь тепла с отходящими

газами, вызванное колебаниями температуры этих газов при загрузке печи.

Известен также способ регулирова ния процесса получения извести Щ

30

производстве кальцинированной соды путем регулирования высоты слоя шихты в печи изменением подачи шихты в печь, регулирования отбора извести из печи в зависимости от температуры низа печи и стабилизации соотношения расходов топлива воздуха и карбонатного сырья 2.

Недостаток данного способа заключается в том, что он не обеспечивает достаточной точности регулирования 1 оложения зоны обжига,что приводит к снижению качества извести и нестабильному составу печного газа.

Целью изобретения является повышение качества известр и стабилизация состава печного газа за счет повышения точности регулирования положения зоны обжига.

Поставленная цель достигается тем что подачу шихты в печь корректируют в зависимости от температуры печного газа над слоем шихты в печи, а отбор извести из печи кор ректируют : при до стижении высоты слоя шихты заданного нижнего и верхнего предельных значений .

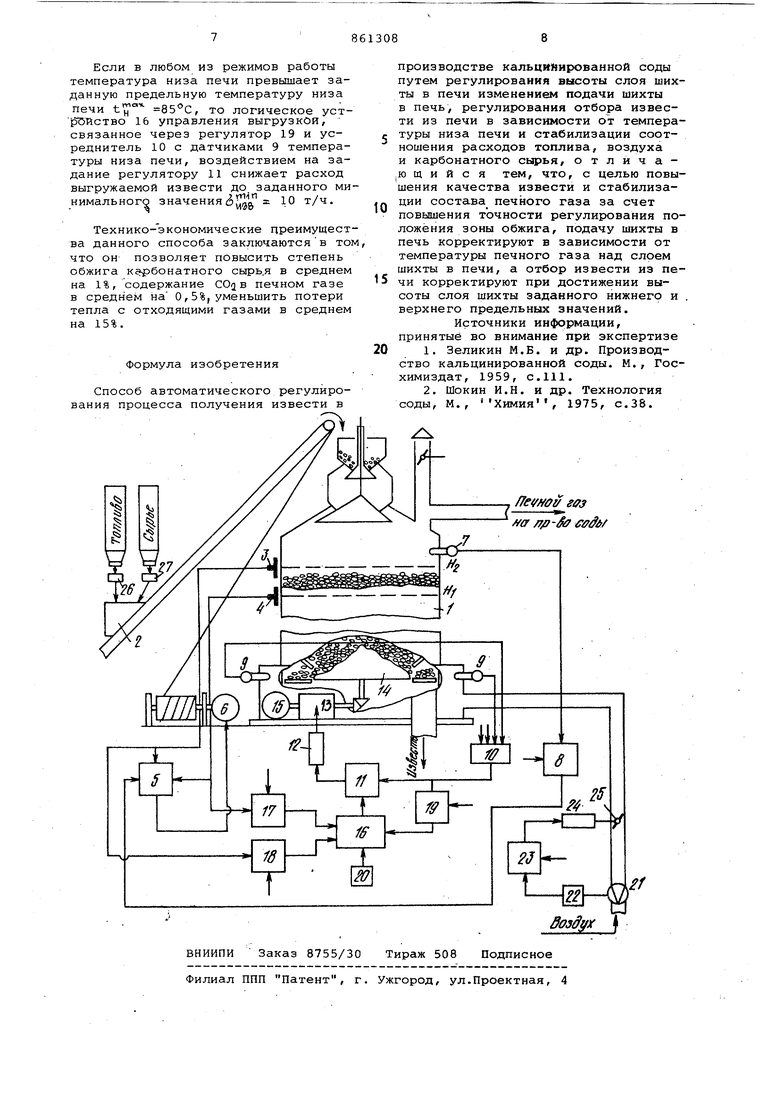

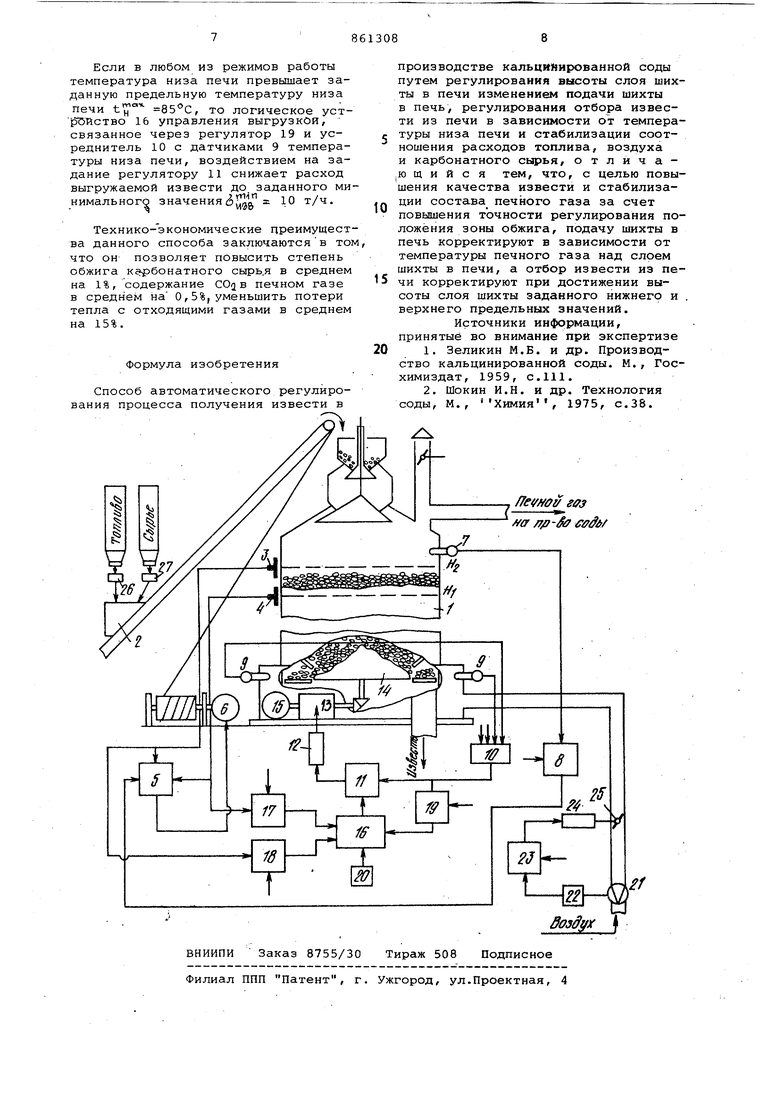

На чертеже представлена принципиальная схема реализации способа.

Шихта, подлежащая загрузке, поступает в шахтную печь 1 по скиповому подъемнику 2. Высоту слоя шихты в печи измеряют датчиками 3 и,4 уровня которые связаны с логическим устройством 5 управления загрузкой, поддерживающим необходимый расход загружаемой шихты воздействием на привод 6 скипового подъемника. Логическое устройство 5 связано также с датчиком 7 температуры отходящих газов через регулятор 8.

Температуру низа печи измеряют датчиками 9 и усредняют усреднителем 10, воздействующим на регулятор 11 отбора готовой извести, который через исполнительный механизм 12 с помощью вариатора 13 управляет количеством оборотов выгрузного устройства 14, приводимого в действие двигателем 15. Задание регулятору 11 формируется с помощью логического устройства 16 управления выгрузкой, на которое через регуляторы 17 и 18 воздействуют датчиками 3 и 4 уровня, а через регулятор 19 - усреднитель 10 температуры, кроме того, устройство 16 связано с задатчиком 20.

Подачей воздуха в печь управляют с помощью контура стабилизации расхода, включающего диафрагму 21, датчик 22 расхода, регулятор 23, исполнительный механизм 24 и регулирующий орган 25.

Соотношение расходов топлива и карбонатного сырья устанавливают соответствующей настройкой взвешивающих устройств 26 и 27, а загрузка отдельного скипа производится автоматически при его опускании в крайнее нижнее положение.

В данной автоматической системе реализуется следующий алгоритм:

при:

..

, если t i.

f(Xiг если 4-

. . /

при Н7/Н2

,еслиЪцЧ4:{| , Д

где Н - текущее значение уровня

шихты в печи;

Н минимальная заданная величи на уровня шихты в печи;

Hrj - максимальная згшанная величина уровня шихты в печи;

, соответственно текущее и

U) 1 максимальное значения расхода шихты в печи;

5 текущее значение расхода

V/ЪЪ I выгружаемой извести из печи; л(эийв, корректируюдие воздействия -чол выгрузку из печи; Оц,5(а,Ц ) - расход шихты в печи, функционально связанный с температурой отходящего печ него газа;

0 (M )н расход выгружаемой из.вести из печи, функционально связанный с тетмпературой низа печи; - соответственно текущее и

заданное значения температуры отходящего газа (верха печи);

1J

-I-.J 4.oiA,niax. .ц

- соответственно текущее, заданное и максимально допустимое значения усредненной температуры низа печи. Порционная подача шихты в печь и изменение положения зоны обжига являются основными факторами, вызывающими колебания температуры отходящего газа. Причем первый фактор определяет высокочастотную, а второй низкочастотную составляющую этих колебаний.

Расстояние между верхним и нижним заданными значениями уровня выбирается таким (приблизительно 0,8-1,0 м), . что высокочастотная составляющая колебаний температуры отходящего газа не влияй на выгрузку из печи. Низкочастотная составляющая колебаний. этой температуры, характеризующа основную тенденцию в смещении п жения зоны отжига и являющаяся у редненным и наименее инерционны тсазателем положения этой зоны, -п стабилизации температуры отходящ газов воздействием-на расход ших вызывает устойчивое направленное MeHeHiie уровня в печи. При достиж нии уровнем одного из заданных чений происходит соответствующее менение выгрузки, что приводит к быстрому восстановлению заданного ложения зоны обжига. П р и м е р . Заданный режим п цесса получения извести в произво стве соды характеризуется следующ параметрами: Температура, газа верха печи (заданная) ,, «С85 Температура газа низа печи (задан- ная) , Предельная температура газа низа печи (заданная),-klJ, ос. Уровень шихты в печи,м: минимальное значение,Н 39 максимальное значение, Н240 текущее значение, Н 39,5 Расход шихты в печи, т/ч; минимальное значе- ние, максимальное значеняе.&текущее .значение,-30 выгружаемой извести, т/ минимальное заданное зцачение. максимальное заданное значение текущее значение обеспечивающее равенство Гн , Оилб Соотношение известняка и кокс шихте 1:0,083 Расход воздуха в печь, нм /ч17000 Давление верха печи, мм вод.ст. 5 Содержание COi в печном газе, % 40,Oi Содержание СО в печном газе, % 1,6 При указанных выше текущих ра дах щ 30 т/ч и)м%в 15,5 т/ч обеспечивается стабилизация уров в печи. В. результате возмущений, пост ших по какому-либо технологи 1еск каналу, температура верха печи у личивается до .Для поддержа заданной температуры газа верха с помощью регулятора 8 и логического устройства 5 управления загрузкой Гувеличивают расход загружаемой шихты до 39 т/ч. В результате этого воздействия температура газа верха печи снижается и стабилизируется приблизительно при , что приводит к снижению потери тепла с отходящим газами и стабилизирует соде{5жание СО в печном газе 1,6%, а 40,9%. Одновременно с увеличением расхода ШИХТЫ в печь повышается ее уровень в печи со скоростью 0,15 м/ч. При повышении температуры, вызванном кратковременной случайной причиной, которая, например, через 2 ч не будет оказывать влияния на температуру верха печи, расход шихты в печь снова снижается и стабилизируется приблизительно при 30 т, а уровеньоколо 39,8 м. Но повышение температуры верха печи вызвано стационарно причиной, в частности, смещением зоны обжига вверХр поэтому уровень шихты в печи возрастает и приблизительно через 3,3 ч достигает максимально.допустимого значения Н,. 40,0 м. При зтом лргическим устройством 5 управления -загрузкой, связанным с датчиком 3 уровня, прекращают загрузку печи (() до момента падения уровня ниже ,0 м, а с помощью логического устройства 16 управления выгрузкой, также связанного с датчиком 3 уровня через регулятор 18 формируют сигнсьл задания регулятору 11, вследствие воздействия которого расход : выгружаемой извести возрос доб т/ч. Это позволяет быстро снизить уровень шихты ниже H, м. ,В результате одного или нескольких циклов, анёшогичных приведенному в примере, обеспечивается стабилизация температуры верха печии, предотвращаются значительные смещения зоны обжига, что, 1 свою очередь, способствует стабилизации качества извести по степени обжига. Аналогично в случае стабилизации температуры верха печи при ее стационарном понижении путем уменьшения расхода шихты, в результате которого уровень в печи снижается до предельного допустимого значения Ii, 39,0 м, логическим устройством 16 управления выгрузкой, связанным через регулятор 17 с датчиком 4 уровня, формируют сигнал задания регулятору 11, вследствие воздействия которого на испол|1ительный механизм 12 расход выгрукаемой извести снижается до 6 р10 т/ч, а логическим устройством 5 управления загрузкой, также связанным с датчиком 4 уровня, максимально увеличивают расход загружаемой шихты до62,451 т/ч до момента превышения уровнем загрузки Н высоты 39,0 м.

Авторы

Даты

1981-09-07—Публикация

1979-12-27—Подача