7 и линии 9 отбора дистиллята, дифференциальный манометр 18, первый датчик которого установлен в паровом пространстве куба 2, а второй - на линии выхода паров из шлема колонны 6, причем клапаны 15, 16 и клапаны

12S 17 подключены попарно к взаимно инвертированным управляющим сигнальным выходам блока управления 13, соединенного информационным входом с выходом дифференциального манометра 18. 2 с.п.ф-лы 9 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки жидкостей | 1989 |

|

SU1667888A1 |

| Способ дистилляционной очистки жидкостей и устройство для его осуществления | 1988 |

|

SU1593679A1 |

| Устройство для очистки жидкостей | 1989 |

|

SU1697866A1 |

| Способ очистки бензина от серосодержащих примесных компонентов | 2016 |

|

RU2621030C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕГОНКИ И РЕКТИФИКАЦИИ НЕФТИ И ДРУГИХ ПОДОБНЫХ ПРОДУКТОВ | 1925 |

|

SU7825A1 |

| СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССА МАССООБМЕНА В ЦИКЛИЧЕСКОМ РЕЖИМЕ | 1991 |

|

RU2050167C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПАНА ИЗ ЭТАН-ПРОПАНОВОЙ ФРАКЦИИ ИЛИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ (УГЛЕВОДОРОДНЫХ ФРАКЦИЙ) | 2010 |

|

RU2443669C1 |

| Способ автоматического регулирования процесса ректификации | 1982 |

|

SU1053846A1 |

| Способ управления ректификационным блоком | 1989 |

|

SU1636004A1 |

| Устройство для автоматическогоупРАВлЕНия РЕКТифиКАциОННОй КОлОННОй | 1976 |

|

SU806052A1 |

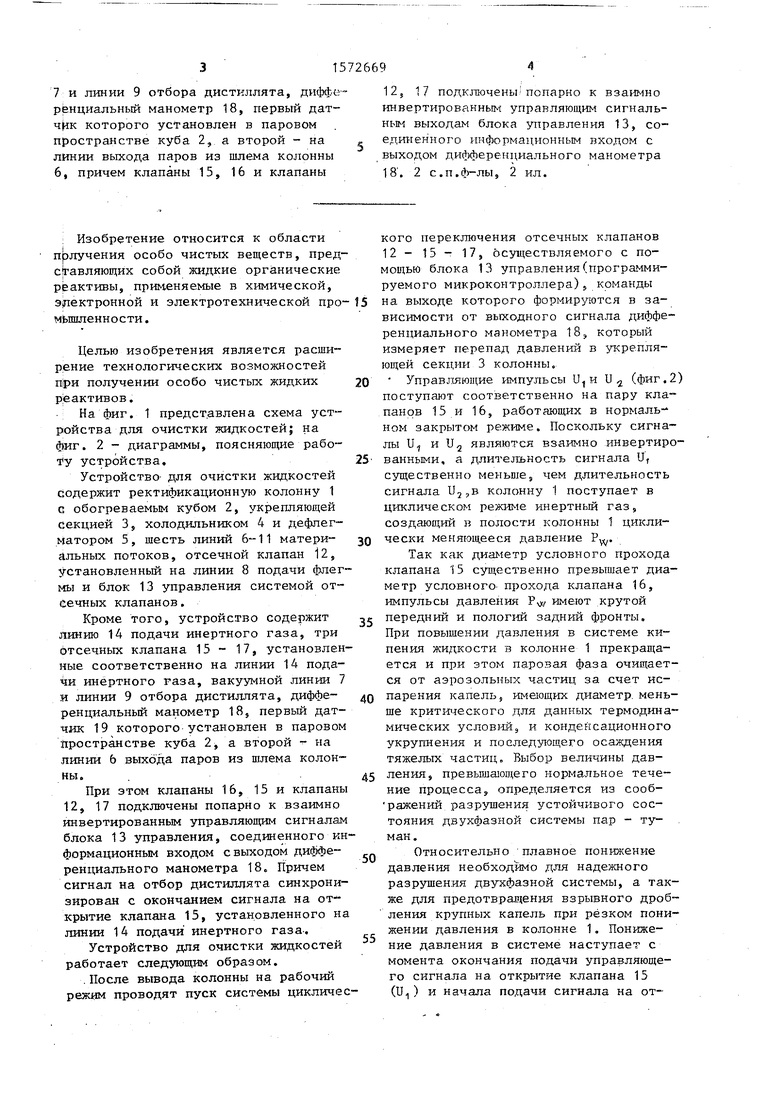

Изобретение касается получения особо чистых веществ, представляющих собой жидкие органические реактивы, применяемые в химической, электронной и электротехнической промышленности. Целью изобретения является расширение технологических возможностей при получении особо чистых реактивов. Это достигается тем, что в колонну подают в циклическом режиме инертный газ, создающий в полости колонны циклически меняющееся давление, содержащее импульсы с крутым передним и пологим задним фронтам и при этом команду на подачу импульса давления формируют в зависимости от величины перепада давления в колонне, а команду на отбор дистиллята синхронизируют с моментом окончания команды на формирование короткого импульса давления. При этом устройство для реализации способа содержит реактификационную колонну 1 с обогреваемым кубом 2, укрепляющей секцией 3, холодильником 4 и дефлегматором 5, шесть линий материальных потоков 6 - 11, отсечной клапан 12, установленный на линии подачи флегмы, блок управления 13, линию 14 подачи инертного газа, при отсечных клапана 16 - 17, установленных соответственно на линии 14 подачи инертного газа, вакуумной линии 7 и линии 9 отбора дистиллята, дифференциальный манометр 18, первый датчик которого установлен в паровом пространстве куба 2, а второй - на линии выхода паров из шлама колонны 6, причем клапаны 15, 16 и клапаны 12, 17 подключены попарно к взаимно инвертированным управляющим сигнальным выходам блока управления 13, соединенного информационным входом с выходом дифференциального манометра 18. 2 с.п.ф. 2 ил.

Изобретение относится к области получения особо чистых веществ, представляющих собой жидкие органические реактивы, применяемые в химической, электронной и электротехнической про- мышленности.

Целью изобретения является расширение технологических возможностей при получении особо чистых жидких реактивов.

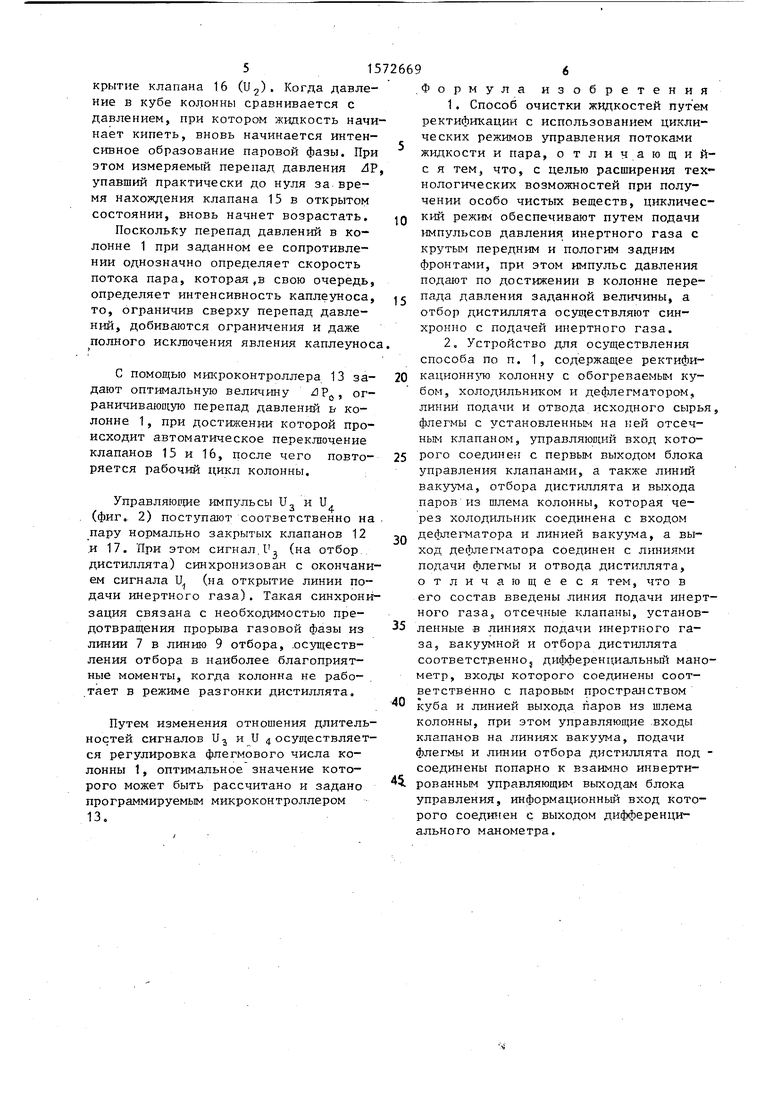

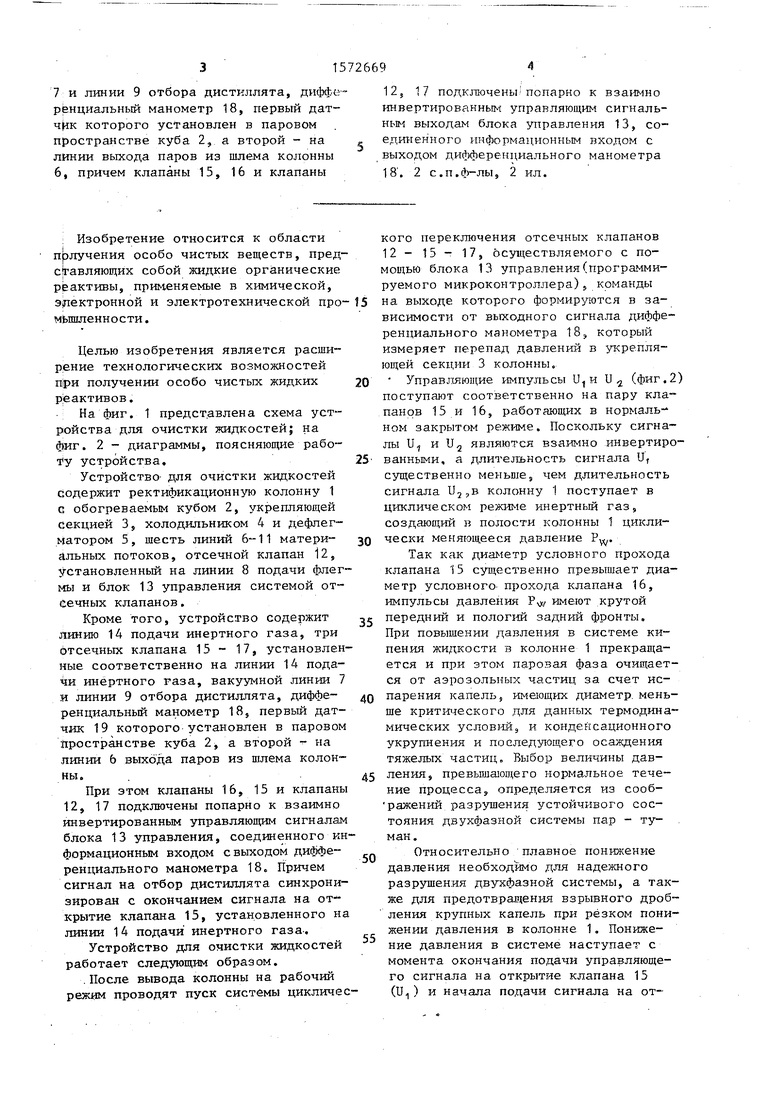

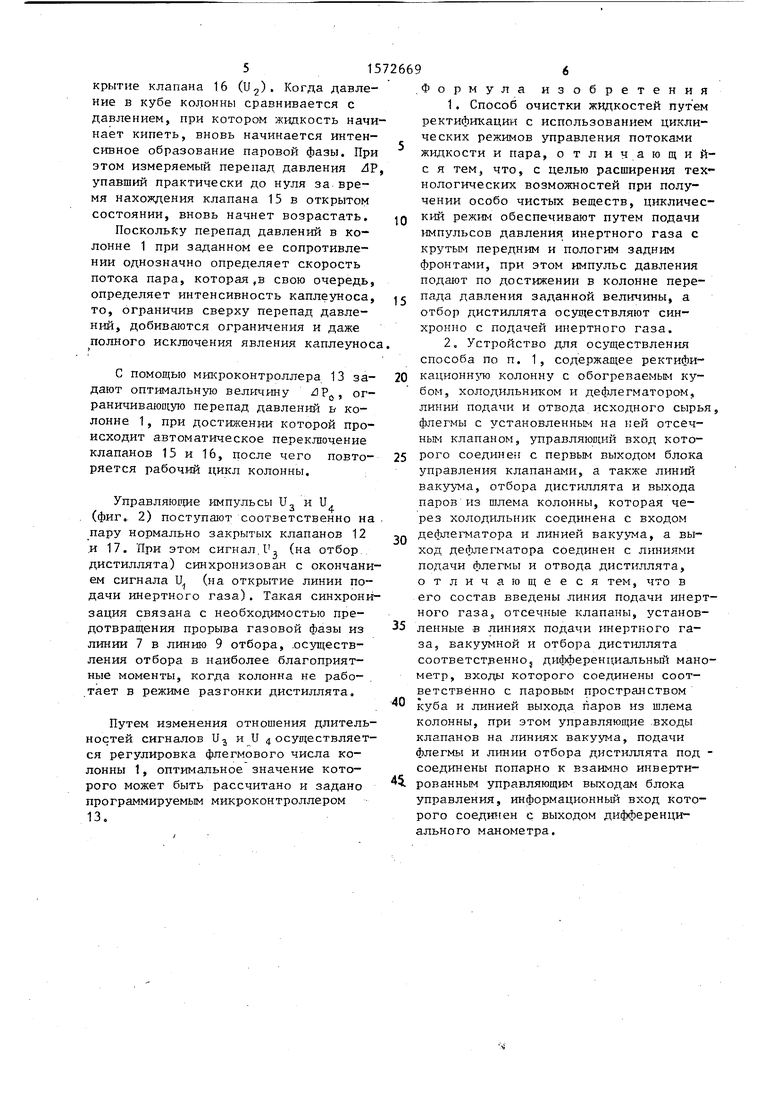

На фиг. 1 представлена схема устройства для очистки жидкостей; на фиг. 2 - диаграммы, поясняющие работу устройства.

Устройство для очистки жидкостей содержит ректификационную колонну 1 с обогреваемым кубом 2, укрепляющей Секцией 3, холодильником 4 и дефлегматором 5, шесть линий 6-11 матери- альных потоков, отсечной клапан 12, установленный на линии 8 подачи флегмы и блок 13 управления системой отсечных клапанов.

Кроме того, устройство содержит линию 14 подачи инертного газа, три отсечных клапана 15 - 17, установленные соответственно на линии 14 подачи инертного газа, вакуумной линии 7 И линии 9 отбора дистиллята, диффе- ренциальный манометр 18, первый датчик 19 которого установлен в паровом Пространстве куба 2, а второй - на линии 6 выхода паров из шлема колонны.

При этом клапаны 16, 15 и клапаны 12, 17 подключены попарно к взаимно инвертированным управляющим сигналам блока 13 управления, соединенного информационным входом с выходом дифференциального манометра 18. Причем сигнал на отбор дистиллята синхронизирован с окончанием сигнала на открытие клапана 15, установленного на линии 14 подачи инертного газа.

Устройство для очистки жидкостей работает следующим образом.

После вывода колонны на рабочий режим проводят пуск системы цикличес

0

5

0

0 5

0

5

кого переключения отсечных клапанов 12 - 15 - 17, Ьсуществляемого с помощью блока 13 управления(программируемого микроконтроллера)5 команды на выходе которого формируются в зависимости от выходного сигнала дифференциального манометра 18, который измеряет перепад давлений в укрепляющей секции 3 колонны.

Управляющие импульсы Utи U (фиг.2) поступают соответственно на пару клапанов 15 и 16, работающих в нормальном закрытом режиме. Поскольку сигналы U,, и U 2 являются взаимно инвертированными, а длительность сигнала Uf существенно меньше, чем длительность сигнала U2,B колонну 1 поступает в циклическом режиме инертный газ9 создающий в полости колонны 1 циклически меняющееся давление PW.

Так как диаметр условного прохода клапана 15 существенно превышает диаметр условного прохода клапана 16, импульсы давления Р имеют крутой передний и пологий задний фронты. При повышении давления в системе кипения жидкости в колонне 1 прекращается и при этом паровая фаза очищается от аэрозольных частии за счет испарения капель5 имеющих диаметр меньше критического для данных термодинамических условий, и конденсационного укрупнения и последующего осаждения тяжелых частиц. Выбор величины давления, превышающего нормальное течение процесса, определяется из сооб- ражений разрушения устойчивого состояния двухфазной системы пар - туман.

Относительно плавное понижение давления необходимо для надежного разрушения двухфазной системы, а также для предотвращения взрывного дробления крупных капель при резком понижении давления в колонне 1. Понижение давления в системе наступает с момента окончания подачи управляющего сигнала на открытие клапана 15 (U1) и начала подачи сигнала на открытие клапана 16 (U2). Когда давление в кубе колонны сравнивается с давлением, при котором жидкость начинает кипеть, вновь начинается интенсивное образование паровой фазы. При этом измеряемый перепад давления 4Р упавший практически до нуля за время нахождения клапана 15 в открытом состоянии, вновь начнет возрастать.

Поскольку перепад давлений в колонне 1 при заданном ее сопротивлении однозначно определяет скорость потока пара, которая,в свою очередь, определяет интенсивность каплеуноса, то, ограничив сверху перепад давлений, добиваются ограничения и даже полного исключения явления каплеуноса

С помощью микроконтроллера 13 за- дают оптимальную величину 4Р , ограничивающую перепад давлений ь колонне 1, при достижении которой происходит автоматическое переключение клапанов 15 и 16, после чего повто- ряется рабочий цикл колонны.

Управляющие импульсы U3 и U (фиг. 2) поступают соответственно на пару нормально закрытых клапанов 12 и 17. При этом сигнал U, (на отбор дистиллята) синхронизован с окончанием сигнала Ц, (на открытие линии подачи инертного газа). Такая синхронизация связана с необходимостью предотвращения прорыва газовой фазы из линии 7 в линию 9 отбора, осуществления отбора в наиболее благоприятные моменты, когда колонна не работает в режиме разгонки дистиллята.

Путем изменения отношения длительностей сигналов U3 и U 4осуществляется регулировка флегмового числа колонны 1, оптимальное значение которого может быть рассчитано и задано программируемым микроконтроллером 13,

п

0 5

0

5

0 ;

Формула изобретения

U,

п

АР АР

D

Физ.2.

| Авторское свидетельство СССР № 1022366, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Беме Г.Б | |||

| Оптимальные циклические режимы в процессах разделения: Дис | |||

| на соиск | |||

| учен.степени канд-та техн.наук | |||

| М.: МИХМ, 1975, с | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

Авторы

Даты

1990-06-23—Публикация

1988-03-24—Подача