Изобретение относится к области нефтепереработки, в частности к очистке светлых нефтепродуктов от сернистых соединений.

В настоящее время в промышленности применяются химические, физико-химические и каталитические методы очистки. Известны различные способы очистки бензина от серосодержащих примесных компонентов. Наиболее широко распространенными являются гидроочистка, каталитический крекинг и гидрирование. Применяют также сорбционные способы очистки, такие как: абсорбция, адсорбция, хемосорбционные процессы и т.д.

Химическая очистка производится путем воздействия различных реагентов на примесные компоненты, содержащиеся в очищаемом продукте. Наиболее простым способом является очистка 92-98%-ной серной кислотой и олеумом, применяемая для удаления непредельных и ароматических углеводородов, асфальтово-смолистых веществ, азотистых и сернистых соединений, и очистка щелочами (растворами едкого натра и кальцинированной соды) - для удаления некоторых кислородных соединений, сероводорода и меркаптанов. Для удаления сернистых соединений применяют плюмбит натрия и некоторые др. реагенты.

Известен способ демеркаптанизации керосиновых фракций, заключающийся в том, что демеркаптанизацию керосиновых фракций осуществляют путем контактирования сырья (керосиновой фракции) и водорода в зоне предварительно обработанного катализатора гидроочистки с активностью не более 50% от гарантированной номинальной активности при температуре 220-240°С, давлении 0,4-1,2 МПа, объемной скорости подачи газосырьевой смеси 3,5-7 ч-1 и кратности водород/сырье не менее 4:1 нм3/м3 (патент RU 2436838).

Известен способ облагораживания бензина каталитического крекинга. Сущность способа заключается в том, что проводят гидроочистку бензина с помощью каталитического крекинга. Гидроочищенный продукт разделяют на легкую [НК-110(150)°С] и тяжелую [110(150)°С - КК] фракции; тяжелую фракцию [110(150)°С - КК] распределяют на два потока, один из которых возвращают на стадию гидроочистки, смешивая с исходным сырьем, а второй компаундируют с легкой гидроочищенной бензиновой фракцией [НК - 110(150)°С] и выводят из системы установки в качестве компонента автобензина (содержание серы 0,04-0,1% масс.). Способ позволяет получить бензин каталитического крекинга с содержанием общей серы менее 0,10% масс., в том числе отсутствием меркаптановой серы, при минимальном снижении октанового числа очищенного бензина по сравнению с исходным бензином каталитического крекинга (патент RU 2258732).

Все перечисленные способы имеют один существенный недостаток - их применение сопряжено с необходимостью использования «третьего агента» - катализатора, химического реагента, селективно взаимодействующего с удаляемыми примесными компонентами или их совокупностью. В результате, в качестве продуктов химических реакций получается большое количество химических веществ, с которыми необходимо что-то делать, причем надо принимать во внимание, что все они находятся в смеси, что делает их использование весьма затруднительным.

В настоящее время общепринятым механизмом переноса труднолетучих примесных компонентов (коэффициент относительной летучести которых существенно отличается от единицы) из куба ректификационной колонны в головку является брызго-туманоунос, т.е. образующиеся при кипении жидкости мельчайшие частицы тумана (аэрозоля), имеющие состав, мало отличающийся от состава жидкой фазы, уносятся восходящим потоком пара с нижних тарелок на верхние, значительно снижая ожидаемую эффективность (КПД) разделяющего устройства.

В предлагаемом нами техническом решении примесные компоненты не изменяют своей химической формы и могут быть выделены из исходной смеси практически в чистом виде или разделены по группам, по температуре кипения и давления насыщенных паров.

Целью изобретения является повышение эффективности очистки бензина от серосодержащих примесных компонентов без применения дополнительных реагентов.

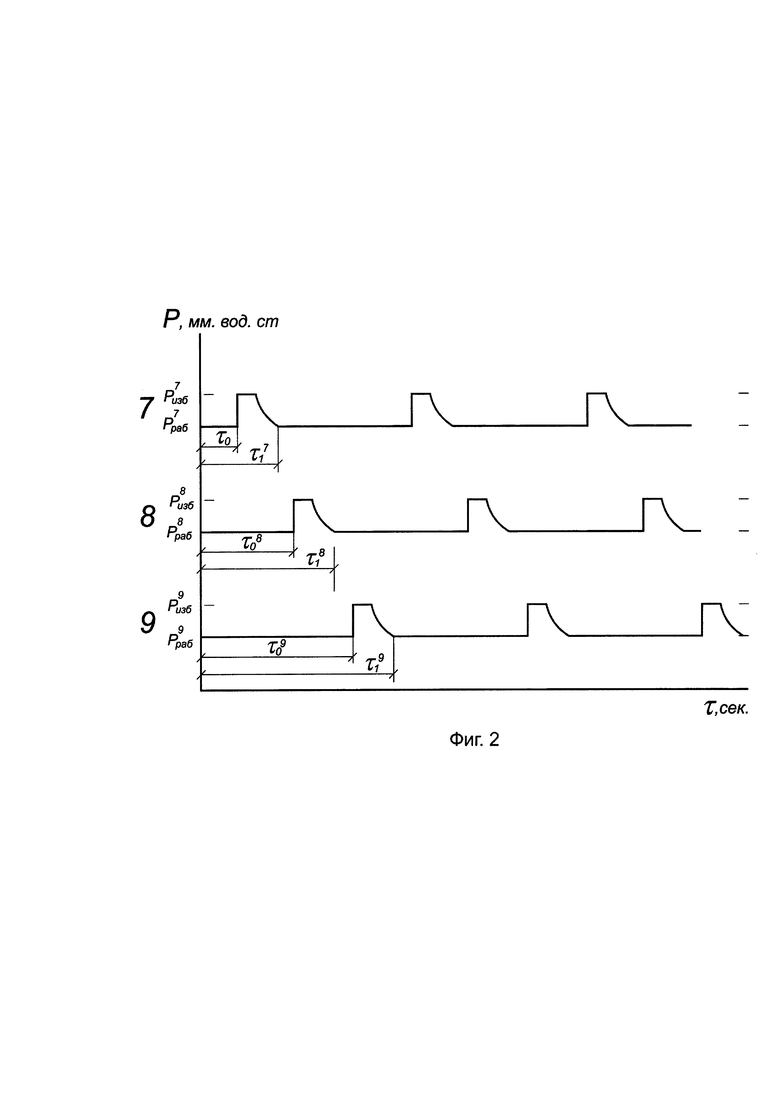

Процесс ректификации ведут в режиме циклически меняющегося давления, для чего в сепарационный объем каждой тарелки периодически подают порции пара очищаемого вещества под давлением, превышающим давление на данной тарелке, и в количестве, достаточном для конденсации всех паров, находящихся в сепарационном объеме. Воздействие начинается с верхней тарелки, и волна импульсов перемещается сверху вниз, а воздействие на следующую тарелку начинается только после окончания воздействия на предыдущую тарелку. При этом частота воздействий выбирается в зависимости от перепада давления на колонне таким образом, чтобы на каждый элементарный объем пара в течение времени прохождения его от куба до дефлегматора обеспечивалось воздействие от 5 до 30 импульсов, а интенсивность воздействий (давление пара очищаемого вещества и количество пара очищаемого вещества, подаваемого в сепарационный объем каждой тарелки) была достаточна для полной конденсации пара в сепарационном объеме.

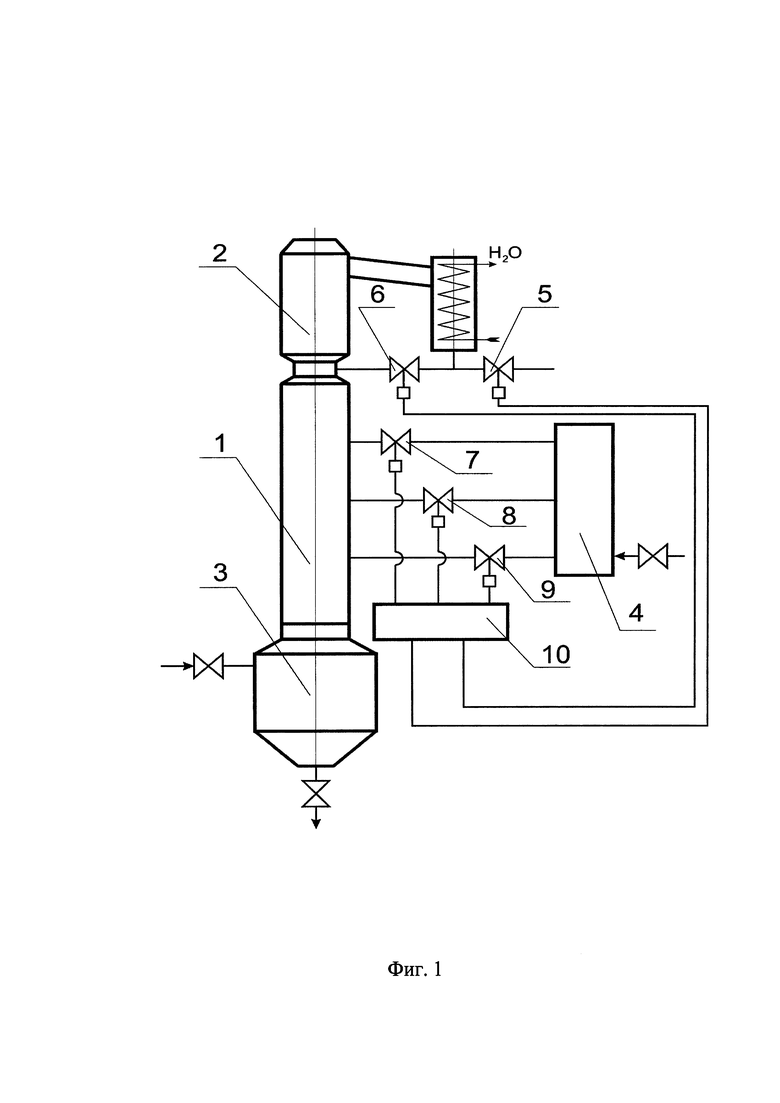

Устройство поясняется Фиг. 1:

1 - ректификационная колонна;

2 - головка конденсации;

3 - куб;

4 - генератор пара;

5 - линия отбора;

6 - линия питания колонны;

7 - линия подачи очищаемого вещества;

8 - линия подачи очищаемого вещества;

9 - линия подачи очищаемого вещества;

10 - блок управления.

Циклически меняющееся давление поясняется графиком на Фиг. 2:

Р - величина давления на соответствующей тарелке, мм водн.ст.;

Ризб - избыточное давление на соответствующей тарелке;

Рраб - рабочее давление на соответствующей тарелке;

t0 - время начала воздействия;

t1 - время окончания воздействия.

Устройство для очистки состоит из ректификационной колонны 1, оснащенной головкой полной конденсации 2, обогреваемым кубом 3, генератором пара очищаемого вещества 4, группы отсечных клапанов, расположенных на линии отбора 5, линии питания колонны поз. 6, линиях подачи пара очищаемого вещества 7, 8, 9 и блока управления отсечными клапанами 10.

Устройство для очистки работает следующим образом.

В куб ректификационной колонны 3, загружается исходная смесь, например бензиновая фракция, включается обогрев, исходная смесь начинает нагреваться и закипает, пары поднимаются по колонне до головки полной конденсации 2, конденсируются в холодильнике и конденсат поступает на орошение колонны 1, в это время включают генератор пара очищаемого вещества 4, после выхода колонны на стационарный режим блок управления отсечными клапанами 10 подает команду и нормально закрытый отсечной клапан 7 открывается - пар повышенного (по сравнению с давлением в колонне) давления подается в сепарационный объем верхней тарелки в количестве, достаточном для конденсации пара, находящегося на соответствующей тарелке. Частицы аэрозоля, при повышении давления под влиянием конденсации окружающих паров, укрупняются и оседают, объединяясь с жидкой фазой. Затем блок управления отсечными клапанами подает команду и отсечной клапан 7 закрывается, давление в сепарационном объеме возвращается к своему рабочему значению, после чего блок управления отсечными клапанами подает команду на отсечной клапан 8, клапан открывается и в сепарационный объем второй сверху тарелки подается порция пара очищаемого вещества, давление в сепарационном объеме возрастает, пары конденсируются, частицы аэрозоля, укрупняясь, оседают и объединяются с жидкой фазой, клапан 8 закрывается и процесс продолжается аналогичным образом на всех тарелках, после воздействия импульса на нижнюю тарелку колонны блок управления отсечными клапанами подает команду на клапан 7, и так далее. Волна краткодействующих импульсов перемещается сверху колонны вниз, обеспечивая поочередную конденсацию паров на тарелках.

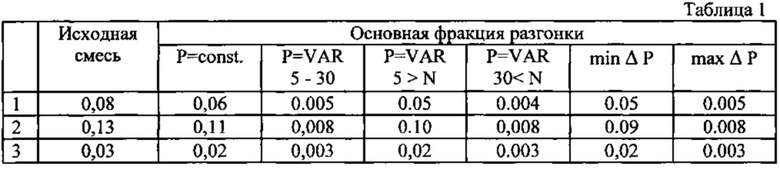

Для сравнения приведены три примера с содержанием общей серы в исходной смеси 0,08, 0,13 и 0,03% и очистка смеси в зависимости от условий разгонки:

1. Разгонка при постоянном давлении.

2. Разгонка при циклически меняющемся давлении и количестве импульсов 5-30.

3. Разгонка при циклически меняющемся давлении и количестве импульсов менее 5.

4. Разгонка при циклически меняющемся давлении и количестве импульсов более 30.

5. Разгонка при циклически меняющемся давлении и недостаточном избыточном давлении подаваемого пара очищаемого вещества.

6. Разгонка при циклически меняющемся давлении и чрезмерно высоком избыточном давлении подаваемого пара очищаемого вещества.

Значение давления подаваемого пара, количество циклов воздействия и время воздействия на элементарный объем подбираются экспериментально и зависят от количества сернистых примесей в бензине. Эти параметры определяются специалистом и варьируются в зависимости от возможностей оборудования и характеристик очищаемого бензина.

Результаты примеров сведены в таблицу 1.

Содержание общей серы в исходной смеси и в основных фракциях разгонок, % масс.

На основании полученных данных видно, что содержание общей серы при использовании предлагаемого способа ниже, чем при использовании существующего способа примерно в 10 раз.

Данный способ может быть использован при очистке жидкостей от труднолетучих примесей или в случае, когда основная доля сопротивления массопереносу сосредоточена в паровой фазе.

Литература

1. Х. Грин, В. Лейн. «Аэрозоли, пыли, дымы, туманы». 1972 г.

2. А. Базанов, В. Блиничев. «Механизм селективного уноса растворенного вещества из выпариваемых растворов». 2007 г.

3. Л.В. Гордон. «Технология и оборудование лесотехнических производств». 1988 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки жидкостей и устройство для его осуществления | 1988 |

|

SU1572669A1 |

| Устройство для очистки жидкостей | 1989 |

|

SU1667888A1 |

| Устройство для очистки жидкостей | 1989 |

|

SU1697866A1 |

| Способ получения нефтяного игольчатого кокса | 2018 |

|

RU2686152C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ УДАЛЕНИЯ ВТОРИЧНОГО СЕРОВОДОРОДА ИЗ ОСТАТКА ВИСБРЕКИНГА | 2013 |

|

RU2514195C1 |

| Способ получения ароматизированного нефтепродукта | 1986 |

|

SU1366523A1 |

| Способ переработки тяжелого углеводородного сырья (нефти, печного топлива) с целью получения бензиновой фракции | 2017 |

|

RU2681948C1 |

| Способ очистки сернисто-щелочных сточных вод | 2019 |

|

RU2718712C1 |

| Способ очистки сернисто-щелочных сточных вод | 2019 |

|

RU2708005C1 |

Изобретение относится к области нефтепереработки, в частности к очистке светлых нефтепродуктов от сернистых соединений. Сущность изобретения заключается в том, что очистку нефтепродуктов ведут на ректификационной колонне в режиме циклически меняющегося давления, при котором в сепарационный объем каждой тарелки последовательно, начиная с верхней, подают порцию паров очищаемого бензина под давлением, превышающим давление пара в данном сепарационном объеме, в количестве, достаточном для полной конденсации находящихся там паров, при этом каждый элементарный объем пара при перемещении от куба до дефлегматора подвергается воздействию от 5 до 30 таких краткодействующих импульсов. Способ позволяет производить очистку нефтепродуктов от сернистых соединений без применения дополнительных реагентов, а по степени очистки превышает известные примерно в 10 раз. Данный способ может быть использован при очистке жидкостей от труднолетучих примесей или в случае, когда основная доля сопротивления массопереносу сосредоточена в паровой фазе. 2 з.п. ф-лы, 2 ил., 1 табл., 3 пр.

1. Способ очистки бензина от серосодержащих примесей в процессе ректификации, заключающийся в том, что ректификацию ведут в режиме циклически меняющегося давления, при котором в сепарационный объем каждой тарелки последовательно, начиная с верхней, подают порцию паров очищаемого бензина под давлением, превышающим давление пара в данном сепарационном объеме, в количестве, достаточном для полной конденсации находящихся там паров, при этом каждый элементарный объем пара при перемещении от куба до дефлегматора подвергается воздействию от 5 до 30 таких краткодействующих импульсов.

2. Способ по п. 1, в котором интенсивность краткодействующего импульса достаточна для полной конденсации паров бензина в сепарационном объеме.

3. Способ по п. 1, в котором частота воздействия парами бензина зависит от перепада давления пара на колонне.

| СПОСОБ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2004 |

|

RU2258732C1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2010 |

|

RU2436838C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ И НЕФТЕПРОДУКТОВ ОТ СОЕДИНЕНИЙ СЕРЫ | 2008 |

|

RU2394874C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ДИСТИЛЛЯТОВ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2002 |

|

RU2235111C1 |

| CN 102492464 A, 13.06.2012. | |||

Авторы

Даты

2017-05-31—Публикация

2016-07-28—Подача