Изобретение относится к области химико-термической обработки стальных деталей, в частности к лазерному легированию, и может быть использовано для поверхностного упрочнения деталей машин и инструментов, в том числе работающих при ударных нагрузках, в машиностроительной, металлургической и других отраслях промышленности.

Целью изобретения является повышение трещиностойкости упрочненных поверхностей при контактном ударном нагружении.

Состав для лазерного легирования, содержащий карбид кремния, дополнительно включает феррохром и борный ангидрид при следующем соотношении компонентов, мас.%:

Феррохром28-44

Карбид кремния 10-20 Борный ангидрид 36-62

Компоненты выполняют следующие функции.

Борный ангидрид (В203) является основным упрочняющим компонентом и представляет собой порошок белого цвета с т.пл. 450-470°С. В условиях лазерной обработки борный ангидрид взаимодействует с железом с образованием боридов и с хромом с образованием боридов хрома, обладающих высокой объемной прочностью и твердостью.

i

Феррохром представляет собой мелкодисперсный ( 20 мкм) порошок серого цвета, содержащий 30% Fe и 70% Сг„ Железо (Fe) за счет сродства с материалом подложки повышает адгезию покрытия с основой. Хром (Сг), температура плавления которого 1870°С, в процессе лазерной обработки вступает - в реакцию с бором с образованием твердЫх и прочных боридов хрома. Кроме того, хром повышает прочность покрытия. Содержание феррохрома менее 28% недостаточно для образования твердых боридов хрома и насыщения покрытия хромом. Содержание феррохрома свыше ЬЦ% из-за значительного уменьшения концентрации борного ангидрида снижает прочность покрытия.

Карбид кремния (SiC) вводится в состав в виде мелкозернистого ( Ј 20 мкм) порошка черного цвета и обладает высокой теплостойкостью и не разлагается при лазерной обра- ботке, что обуславливает повышение твердости покрытия. Кроме того, карбид кремния повышает поглощающую спо- с Ј бность состава. Увеличение содержания карбида кремния свыше 20% значи- тёльно снижает трещинестойкость, а сэдержание менее 10% не обеспечивает достаточной твердости покрытия.

Указанные свойства компонентов, вводимых в состав в предлагаемом со- отношении, обеспечивают получение при лазерной обработке на поверхности стали упрочненного слоя с высокой трещиностойкостью при контактном Ударном нагружении.

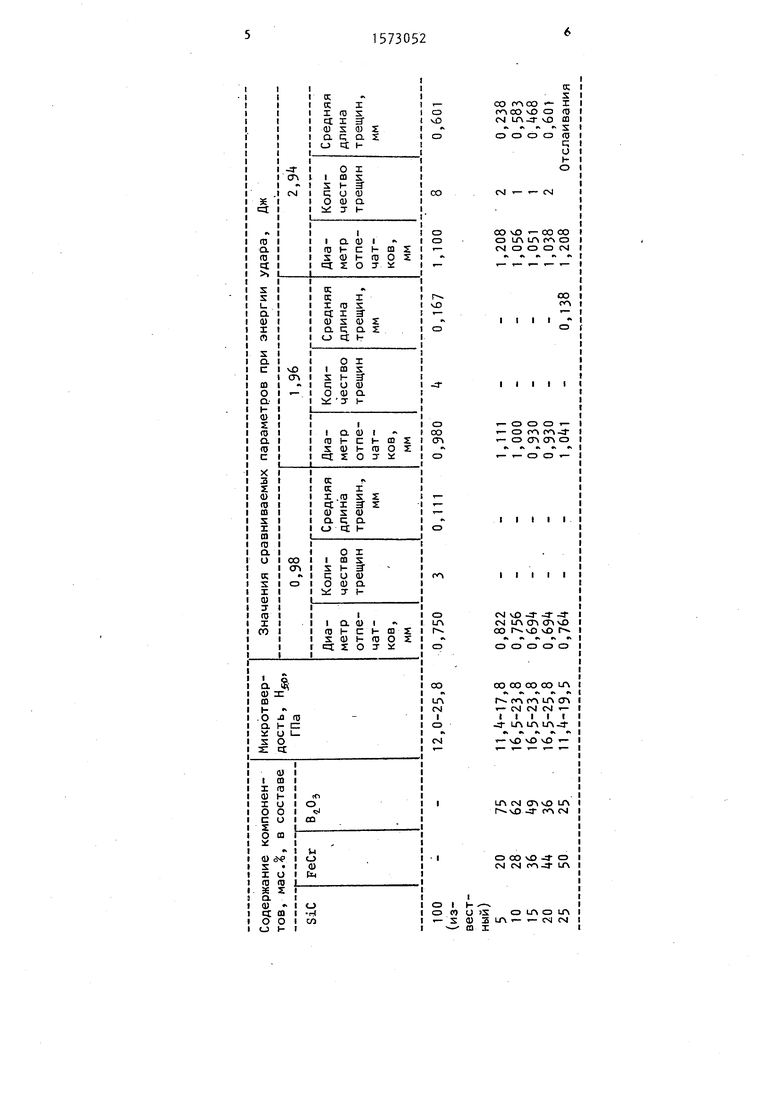

Пример. Для экспериментальной Проверки предлагаемого состава подготовлены пять смесей ингредиентов, три Из которых показывают оптимальные результаты. В качестве объекта исследо- Зания используют образцы 10 мм из стали k§ (HRC 5..«55), торцы ко- topwx шлифуют до Kg 2,5 мкм. Компоненты состава смешивают, разбавляют Связующими (20%-ный раствор клея БФ-2 в ацетоне) и наносят на торцовую поверхность образцов. Толщина нанесенной обмазки не превышает 120 мкм.

Легирование проводят на лазерной импульсной установке при следующих режимах обработки: энергия 0 Дж, длительность импульса 8 мс, коэффициент перекрытия пятна (t 1,5 мм) 0,4, кратность равна 2.

Исследования трещиностойкости про- водят на специальной установке, в которой осуществляется удар свободно падающего индентора с углом при вершине 120°, массой 1 кг с различных

высот. Материал индентора твердый сплав ВК 8.

В качестве критерия трещиностойкости рассматривают количество трещин, возникающих на поверхности образца после удара, и их средняя длина, которые измеряют на микроскопе НБС-2. Для определения критериев трещиностойкости при различных энергиях соударения варьируется высота, с которой осуществляется падение индентора .

Одновременно сравнивают остаточные деформации (диаметры отпечатков) Микротвердость измеряют на микротвердомере при нагрузке 0,5 Н. Все опыты проводят трехкратно.

В таблице представлены полученные результаты.

Содержание феррохрома в меньшем количестве, чем 28%, не оказывает влияния на повышение прочности покрытия и снижения его трещиностойкости, а более kk% снижает твердость покрытия.

Увеличение содержания карбида кремния свыше 20% приводит к значительному снижению трещиностойкости и отслаиванию покрытия, а менее 10% карбида кремния в составе обмазки приводит к значительному снижению твердости.

Результаты, приведенные в таблице, показывают, что использование предлагаемого состава позволяет уменьшить количество трещин в 3-8 раз, что обеспечивает увеличение срока службы упрочненных деталей. Формула изобретения

Состав для лазерного легирования преимущественно стальных деталей, содержащий карбид кремния, отличающийся тем, что, с целью повышения трещиностойкости упрочненных поверхностей при контактном ударном нагружении, он дополнительно содержит феррохром и борный ангидрид при следующем соотношении компонентов, мас.%:

Феррохром28- й

Карбид кремния 10-20 Борный ангидрид 36-62

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для лазерного легирования стальных изделий | 1988 |

|

SU1636476A1 |

| СОСТАВ ДЛЯ ПОВЕРХНОСТНОГО ЛАЗЕРНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2345174C1 |

| Состав для лазерного легирования стальных деталей | 1989 |

|

SU1650775A1 |

| Состав для лазерного легирования стальных деталей | 1989 |

|

SU1641893A1 |

| ПОРОШОК ДЛЯ ИЗНОСОСТОЙКОЙ ИНДУКЦИОННОЙ НАПЛАВКИ ДЕТАЛЕЙ | 2011 |

|

RU2480317C2 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 2001 |

|

RU2206438C2 |

| Состав для диффузионного насыщения | 1979 |

|

SU872597A1 |

| Состав для лазерного легирования стальных изделий | 1987 |

|

SU1468962A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2739362C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

Изобретение относится к химико-термической обработке стальных деталей, в частности к лазерному легированию, и может быть использовано в машиностроительной, металлургической и других отраслях промышленности. Целью изобретения является повышение трещиностойкости упрочненных поверхностей при контактном ударном нагружении. Состав содержит, мас.%: феррохром 28-44

карбид кремния 10 - 20

борный ангидрид 36 - 62. Это позволяет уменьшить количество трещин в 3 - 8 раз, что обеспечивает увеличение срока службы упрочненных деталей. 1 табл.

| Лахтин Ю.М | |||

| и др | |||

| Упрочнение поверхности титановых сплавав лазерным легированием | |||

| - МИТОМ, 1984, № 5, с.12. |

Авторы

Даты

1990-06-23—Публикация

1988-09-19—Подача