1

Изобретение относится к металлургии, в частности к лазерной химико- термической обработке, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин и инструмента, изготовленных из высокоуглеродистых сталей.

Целью изобретения является повышение микротвердости и динамической прочности упрочненного поверхностного слоя изделия.

Состав для лазерного легирования содержит диоксид титана, а также борный ангидрид и углерод при следующем соотношении компонентов, мас.%: Диоксид титана 55-65 Борный ангидрид 34-42 Углерод1-3

Диоксид титана является титаносо- держащим веществом. В результате его

.разложения за счет лазерного нАгре- ва образуются активные атомы титана. Борный ангидрид является боросо- держащим веществом - его разложение ведет к образованию активных атомов бора. Соединение активных атомов титана, бора при лазерном нагреве приводит к синтезу боридов 1:итана. Процентное содержание диоксида титана и борного ангидрида выбирается таким образом, чтобы реакция лазерного синтеза протекала наиболее благоприятно , Увеличение двуокиси титана свыше 65% за счет снижения борного ангидрида / ниже34%) приводит к падению величины микротвердрсти слоя. Увеличение борного ангидрида свыше 42% и снижение процентного содержания диоксида титана ниже 55% также ведет к уменьшению микротвердости.

О)

00

;о

О)

ю

Углерод в составе выполняет двоякую функцию, С одной стороны он способствует поглощению лазерной энергии, соответственно, активному разложению диоксида титана и борного ангидрида, с другой стороны приводит к образованию карбоборидов титана, что дополнительно повышает микротвердост и поверхностную прочность.

При содержании углерода менее 1% такое благоприятное его влияние на активизацию реакции становится незначительным. Превышение содержания углерода более 3% приводит к интенсивному его выгоранию, и процесс лазерного легирования не осуществляется„

Указанные свойства компонентов, вводимых в состав предлагаемой смеси, позволяют получить на поверхности сталей слой с высокой микротвер- достью и динамической прочностью.

Установлено, что создание слоев, содержащих только в основном нитрид титана, не дает требуемой микротвердости (она достигает 10-12 ГПа), Слои, содержащие карбиды и карбонит- риды титана, дают высокую микротвердость (до 25 ГПа), но характеризуются повышенной хрупкостью, причем первые даже при статических нагрузках. Бориды и карбобориды железа, полученные в железной или стальной матрице после лазерной обработки, также обладают повышенной хрупкостью, особенно при динамических нагрузках.

Известно, что более высокие микротвердость и прочность по сравнению с указанными веществами имеют бори- ды титана. Карбид бора хотя и имеет высокую микротвердость, однако хрупок. Исследования по прочности тугоплавких (твердых) соединений показывают, что в условиях равновесного спекания до&авка одних соединений к.другим даже в небольших количествах может существенно изменять физико-механические свойства композита Однако даже в условиях равновесного получения веществ невозможно наперед предсказать какие добавки чего к чему приведут к изменению тех или иных свойств, В условиях лазерного нагрева плазмохимические реакции .разложения и образования соединений происходят в неравновесных условиях, поэтому получение поверхностного слоя с заданными эксплуатационными свой0

5

0

5

0

5

0

5

0

5

ствами представляет трудную (и долго прорабатываемую) задачу. Непосредственно введение уже готовых таких сверхтвердых материалов как бориды и карбиды титана, карбид бора в железную матрицу (с целью их внедренигО приводит к значите.льному или даже полному их выгоранию. Поэтому известные составы на базе боридов и карбидов титана, а также карбида бора оказались неприемлемыми для создания после лазерной обработки на поверхности стальных изделий слоя, обладающего и высокой микротвердостью и высокой динамической поверхностной прочностью,

В предлагаемом составе подобрана такая комбинация окислов титана и бора, которая в условиях лазерного нагрева обеспечивает мгновенное расплавление смеси, разложение окислов до атомарного титана и бора, соединение их в бориды титана и внедрение в стальную матрицу. Введение в предлагаемый состав также дополнительно небольшого количества углерода способствует поглощению световой энергии смесью, восстановлению активных атомов титана и бора и синтезу карбоборидов титана, которые в смеси с боридами титана обеспечивают получаемому поверхностному слою высокие эксплуатационные свойства,

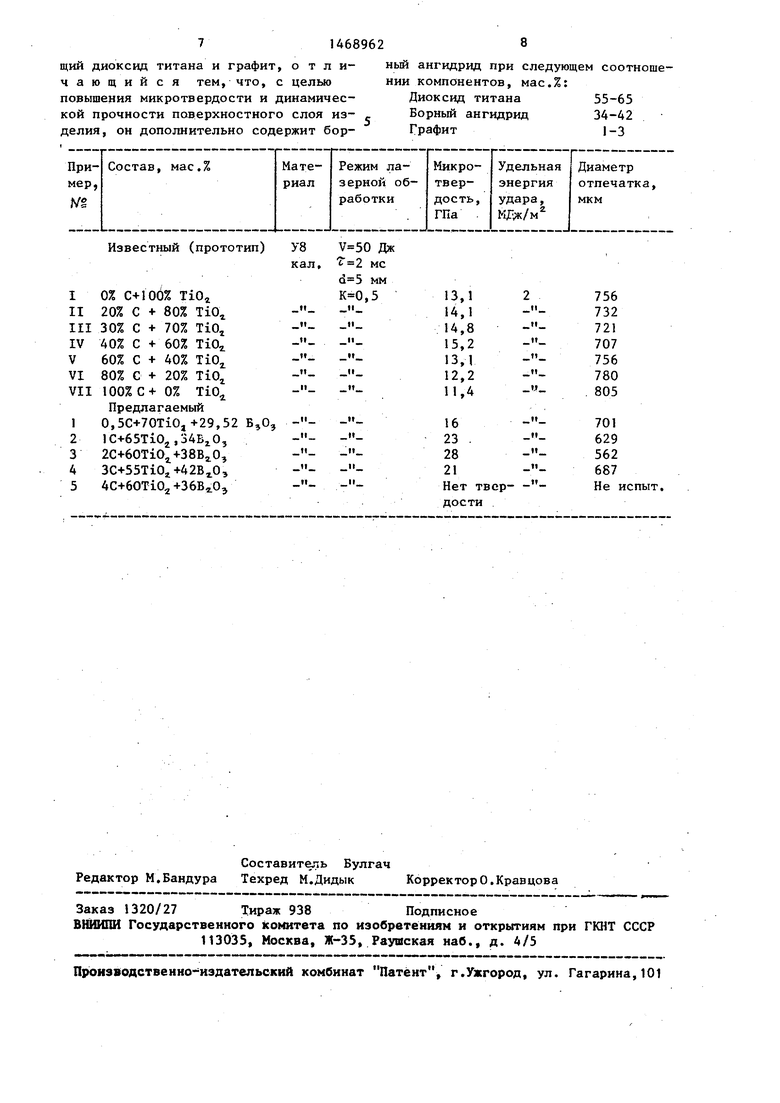

П р и м е р. Проводили лазерное легирование поверхности закаленной стали У8 с помощью предлагаемого состава. Изготавливалась суспензия из порошков компонентов состава и стандартного связующего (50%-ный раствор клея БФ-2 в ацетоне), которая пульверизатором наносилась на плоскую поверхность испытуемых образцов.

Соотношение порошковой смеси и стандартного связующего (50%-ный раствор клея БФ-2 в ацетоне) должно быть 1:5, Это условие диктуется необходимостью равномерного нанесения состава на поверхность. При других связующих соотношение может быть иным.

Поскольку связукидее в условиях лазерной обработки выгорает раньше, чем начинается плазмохимическая реакция, его влияние иа конечный результат значительно меньше, чем содержание компонентов в порошковой смеси состава. Более важным является вопрос совместимости порошковой смеси и связующего - вряде случаев суспензия или обмазка может сворачиваться.

Толщина наносимого слоя состава диктуется необходимостью проплавле- ния продуктов реакции с основным материалом. Для предлагаемого состава целесообразно наносить слой толщиной 0,2-0,3 мм. После просушивания поверхности на воздухе (в течение Ч 20 мин) проводилась обработка ее лучами лазера на лазерной установке Квант-18 с оптическим генератором импульсного действия на неодимовом стекле. Режимы лазерной обработки г следующие: энергия облучения V 50 Дж; длительность импульса f

14689626

предлагаемого состава обеспечивает ся в примере 3. Сравнение показьша ет, что предлагаемый состав обеспе g чивает высокую динамическую поверхностную прочность (снижение величины остаточной контактной деформации на 25-40%) при одновременном увеличении мнкротвердости в 1,5-2 раза. 10 Проведено также сравнение предла гаемого состава со сходным, используемым при термодиффузионном боро- титанировании,

Химико-термическая обработка 15 стали У8 с применением оптимального согласно описанию (2), состава боро- титанирования при указанных режимах обработки (температура 950 С, время насыщения 4 ч) дает следующие резуль

, - ..., -I т. у 1 1-лс:/д,улл4ие рсЗуЛ

2 мс; диаметр пятна d 5 мм; коэф- 20 таты: микротвердость на поверхности

фициент перекрытия К 0,4-0,5„ Микротвердость Н обработанной поверхности измеряли на микротвердомере ПМТ-3 при нагрузке 0,5 Н.

В порошковой смеси используются следующие компоненты:

Двуокись титана ТУ 6-09-2166-71 Борный ангидрид ТУ 6-08-400-78 Углерод - графит порошкообразнь1йГОСТ 17022-81,

а в связующем:

Клей БФ-2 ГОСТ 12172-74 АцетонГОСТ 2603-79

Испытания на динамическую поверхностную прочность проводили путем удара по обработанной поверхности твердосплавным (из карбида вольфрама) коническим индектором с углом при вершине 120 при удельной энергии удара W 2 МДж/м (3,4). Критерием высокой динамической поверх-- ностной прочности являлось отсутствие после удара вокруг отпечатка трещин, наблюдаемых в микроскоп со стереоскопическим эффектом MBC-iOO при стократном увеличении.

Сравнительные данные по микротвердости и динамической поверхностной прочности стали У8 при использовании известного и предлагаемого составов приведены в таблице.

Из приведенных данных следует, что в известном составе оптимальньпч является содержание диоксида титана 60%, углерода 40%.(пример IV),. Вообще допустимо соотношение: диоксид титана 60-70%, углерод - остальное. Оптимальное содержание компонентов

до 5 ГПа, диаметр остаточного отпечатка 728 мкм.

Изготавливалась суспензия из порошков известного состава (2) в оп- 25 тимальной пропорции компонентов и стандартного связующего (50%-ный раствор клея БФ-2 в ацетоне). Соот- нощение порошковой смеси и связующего бралось 1:5. Суспензия пульве- 30 ризатором наносилась на закаленную поверхность стали У8. Толщина наносимого на поверхность слоя составляла до 0,3 мм. Согласно описанию за оп- тимальньш принимался порошковьй сос- 35 тав смеси при следующем соотношении компонентов, мас.%:

Борный ангидрид 23,5 Диоксид титана 4 Окись алюминия 48 40 Порошок алюминия 22,5 Фтористый натрий 1 Сера1

Условия лазерной обработки и проведения испытания были те же, что 45 и для предлагаемого состава (энергия облучения 50 Дж, длительность импульса 2 мс, диаметр пятна 5 мм, коэффициент перекрытия 0,5, удельная энергия удара 2 МДж/м).. При этом была до- 50 стигнута микротвердость лишь всего 10,6 ГПа, а диаметр остаточного отпечатка составит 878 мкм. Качество полученной поверхности было в высшей степени неудовлетворительным (наплы- 55 вы, вьшлески и т.д.)

Формула изобретения

Состав для лазерного легирования стальных изделий, преимущественно из инструментальных сталей, включаю

4689626

предлагаемого состава обеспечивается в примере 3. Сравнение показьша- ет, что предлагаемый состав обеспе- g чивает высокую динамическую поверхностную прочность (снижение величины остаточной контактной деформации на 25-40%) при одновременном увеличении мнкротвердости в 1,5-2 раза. 10 Проведено также сравнение предлагаемого состава со сходным, используемым при термодиффузионном боро- титанировании,

Химико-термическая обработка 15 стали У8 с применением оптимального согласно описанию (2), состава боро- титанирования при указанных режимах обработки (температура 950 С, время насыщения 4 ч) дает следующие резуль, - ..., -I т. у 1 1-лс:/д,улл4ие рсЗуЛ

- 20 таты: микротвердость на поверхности

20 таты: микротвердость на поверхности

до 5 ГПа, диаметр остаточного отпечатка 728 мкм.

Изготавливалась суспензия из порошков известного состава (2) в оп- 25 тимальной пропорции компонентов и стандартного связующего (50%-ный раствор клея БФ-2 в ацетоне). Соот- нощение порошковой смеси и связующего бралось 1:5. Суспензия пульве- 30 ризатором наносилась на закаленную поверхность стали У8. Толщина наносимого на поверхность слоя составляла до 0,3 мм. Согласно описанию за оп- тимальньш принимался порошковьй сос- 35 тав смеси при следующем соотношении компонентов, мас.%:

Борный ангидрид 23,5 Диоксид титана 4 Окись алюминия 48 40 Порошок алюминия 22,5 Фтористый натрий 1 Сера1

Условия лазерной обработки и проведения испытания были те же, что 5 и для предлагаемого состава (энергия облучения 50 Дж, длительность импульса 2 мс, диаметр пятна 5 мм, коэффициент перекрытия 0,5, удельная энергия удара 2 МДж/м).. При этом была до- 0 стигнута микротвердость лишь всего 10,6 ГПа, а диаметр остаточного отпечатка составит 878 мкм. Качество полученной поверхности было в высшей степени неудовлетворительным (наплы- 5 вы, вьшлески и т.д.)

Формула изобретения

Состав для лазерного легирования стальных изделий, преимущественно из инструментальных сталей, включаю71468962

щий диоксид титана и графит, отличающийся тем, что, с целью повышения микротвердости и динамической прочности поверхностного слоя из- делия, он дополнительно содержит бор8

ный ангидрид при следующем соотношении компонентов, мас.%:

Диоксид титана 55-65 Борный ангидрид 34-42 Графит1-3

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для лазерного карбоборирования титановых изделий | 1989 |

|

SU1617047A1 |

| Состав для лазерного боразотирования | 1987 |

|

SU1482975A1 |

| Состав для лазерного легирования стальных изделий | 1988 |

|

SU1636476A1 |

| Состав для лазерного легирования | 1988 |

|

SU1573052A1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ПОРОШКАМИ КАРБИДА БОРА И АЛЮМИНИЯ | 2022 |

|

RU2786263C1 |

| Способ химико-термической обработки стальных изделий | 1989 |

|

SU1659527A1 |

| СОСТАВ ДЛЯ ПОВЕРХНОСТНОГО ЛАЗЕРНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2345174C1 |

| Состав для лазерного легирования стальных деталей | 1989 |

|

SU1641893A1 |

| Состав для бороалитирования стальных изделий | 1979 |

|

SU885341A1 |

| Состав для лазерного легирования стальных деталей | 1989 |

|

SU1650775A1 |

Изобретение относится к составу. для химико-термической обработки металлов и сплавов, а именно к лазерному легированию. Цель изобретения .- повышение микротвердости nor верхности стальных изделий и их динамической поверхностной прочности. Состав содержит, мас.%: диоксид титана 55-65, борный ангидрид 34-42, углерод 1-3. Обработка поверхности с использованием состава производится технологическим лазером типа Квант. Микротвердость стальных изделий при высокой динамической поверхностной прочности увеличивается в 1,4 раза. 1 табл.

| РЖ Металлургия, 1985, № 5, реф | |||

| Программный коммутатор | 1976 |

|

SU541212A1 |

| Состав для боротитанированияуглЕРОдиСТыХ СТАлЕй | 1979 |

|

SU831859A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| / | |||

Авторы

Даты

1989-03-30—Публикация

1987-05-12—Подача