(54) СОСТАВ ДЛЯ ДИФФУЗИОННОГО НАСЫЦЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для комплексного насыщения стальных изделий | 1983 |

|

SU1164315A1 |

| Состав для боромеднения стальных деталей | 1983 |

|

SU1145052A1 |

| Состав обмазки для боровольфрамирования стальных деталей | 1978 |

|

SU722998A1 |

| СОСТАВ ОБМАЗКИ ДЛЯ БОРОВАНАДИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2558710C1 |

| Состав для борирования стальных изделий | 1981 |

|

SU953001A1 |

| Состав для боромарганцирования стальных изделий | 1979 |

|

SU865969A1 |

| Состав обмазки для комплексного насыщения стальных изделий | 1982 |

|

SU1062305A1 |

| Состав для борирования в обмазках | 1989 |

|

SU1673637A1 |

| Состав для боротитанирования стальных изделий | 1982 |

|

SU1008277A1 |

| Состав для боромеднения стальныхиздЕлий | 1979 |

|

SU821530A1 |

Изобретение относится к химикотер1 ической обработке и может быть применено в качестве насыщающей сре для диффузионного упрочнения стальных изделий. Известен состав для борирования в обмазках, в котором насыщение про водят Яз боросодержащего вещества я активатора 1 . Однако наличие одного боросодержащего вещества не позволяет ftoлучить максимгшьный вровень износостойкости в условиях .ударно-циклического нагружения, а также данное соотношение компонентов состав икюет сравнительно низкую насьвдающую способность. Известен также состав обмазки д покрытия 1.21, содержащий вес.%: Борная кислота 10-12 Железо26-29 Феррсжарганец 19-22 Карбид бора 15-18 Борный ангидрид 10-12 Окись кремния Остальное Однако данный состав не имеет активатора, что значительно снижае насыиакхцую способность реакционной смеси. Соотношение компонентов,а также отсутствие элементов, способ ных повысить пластичность диффузионного слоя, не позволяют применять состав для получения покрытий, работающих в условиях ударно-циклического нагружения. Таким образе, недостатками данного состава являются относительно низкая скорость формирования диффузионных слоев, относительно низкая пластичность слоя и малая износостойкость в условиях ударно-циклического нагружения. Цель изобретения - увеличение насыцаюмей способности состава, повышение пластичности ifi износостойкости получаемого диффузионного слоя. Поставленная цель достигается тем, что состав, содержащий карбид бора, дополнительно содержит борид титана, хром, медь, ннкель, карбнд ванадия, железную окалину и фтористый натрий, при следующем, соотношении компонентов, вес.%: Карбнд бора35-45 Ворид титана 2-5 Хром2-5 Медь2-4 Никель1-3 Карбид ванадия 9-12 Железная окалина30-32 Натрий фтористый 5-8 В качестве связующего вещества для обмазки используется гидролизованный этилсиликат. Смесь указанных компонентов наносится в качестве обмазки на упрочняемые поверхности и в дальнейшем процесс химико-термической обработки совмещается с проЦессом нагрева под термическую обработку. Бор, медь, Ванадий, температура активации которых ниже температуры активации хрома и никеля, в процессе обработки диффундируют раньше в поверхность стальной детали по границам зерен и при этом образуются бориды, легированные указанными элементами и зоны перлита, что способствует .снижению хрупкости упрочняющего слоя.Кроме того,атомный радиус предварительно диффундирующего Си (1,28 А), V (1,34 А) больше атомного радиуса железа Fe (1,26 А в результате чего происходит локаль ное искажение кристаллической решет ки металла растйорителя. Это обеспе чивает появление в ней дополнительных вакансий ,для диффундирующих ато мов хрома, никеля, титана, что увел чивает скорость.диффузии. Пример. Проводят диффузионное насыщение в обмазках образцов стали У8А размерами 10x10x10 мм, обмазку готовят смешиванием порошко образ{шх компонентов (размер фракМикрохрупкость диффузионных слоед исследовали по общепринятой методике при нагрузках на алмазный индентор от 100 до 200 г на приборе ПТМ-3. Результаты исследований диффузионных

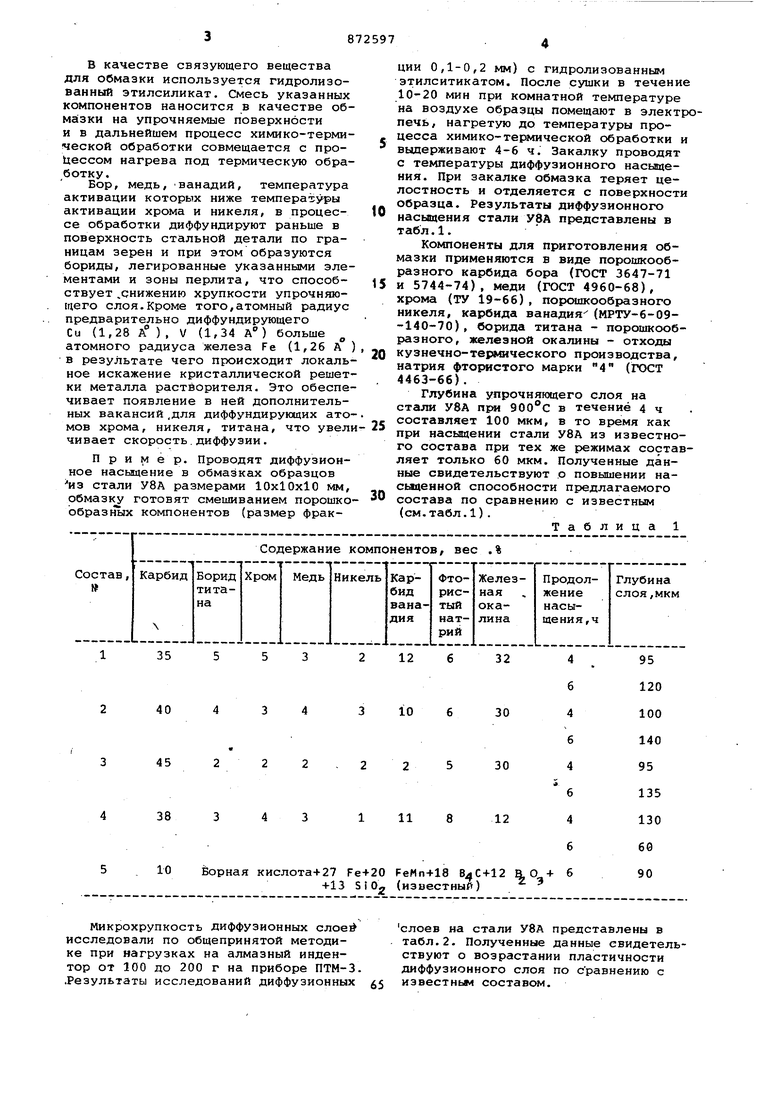

слоев на стали УВД представлены в табл.2. Полученные данные свидетельствуют о возрастании пластичности диффузионного слоя по сравнению с известньм составом. ции 0,1-0,2 мм) с гидролизованным этилситикатом. После сушки в течение 10-20 мин при комнатной температуре на воздухе образцы помещают в электропечь, нагретую до температуры процесса химико-тематической обработки и выдерживают 4-6 ч. Закалку проводят с температуры диффузионного насыщения. При закалке обмазка теряет целостность и отделяется с поверхности образца. Результаты диффузионного насыщения стали У8А представлены в табл.1. Компоненты для приготовления обмазки применяются в виде порошкообразного карбида бора (ГОСТ 3647-71 и 5744-74), меди (ГОСТ 4960-68), хрома (ТУ 19-66), порошкообразного никеля, карбида ванадия(МРТУ-6-09-140-70), борида титана - порошкообразного, железной окалины - отходы кузнечно-термического производства, натрия фтористого марки 4 (ГОСТ 4463-66). Глубина упрочняющего слоя на стали У8А при 900с в течение 4 ч составляет 100 мкм, в то время как при насыщении стали У8А из известного состава при тех же режимах составляет только 60 мкм. Полученные данные свидетельствуют .о повышении наС1яценной способности предлагаемого состава по сравнению с известным (см.табл.1). Таблица 1

10 борная кислота +27 Fe +

+ 20 FeMn + 18 +

+ 12 + 13 SlOj

; Предлагаемый

40 ВдС + 4 BjiTi + 3 Cr +

+ 4 C(j + 3 Ni + 10 VC +

+ 6 NaF + 30 окалина

Использование предлагаемого состава для термодиффузионного легирования из обмазок стальных изделий обеспечивает по сравнению с известными составами возможность получения диффузионного слоя на деталях сложной конфигурации, увеличение насыцающей способности состава, увеличение пластичности и износостойкости слоя,. совмещение диффузионного упрочнения деталей машин и инструмента с их термической обработкой, возможность проведения процесса в окислительной среде без защитной оснастки.

Формула изобретения

Состав для диффузионного насыщения, содержахций карбид бора, о тличающийся тем, что, с целью увеличения насыдающей способТаблица 2

Известный

0,0085

0,0051

ности и повышения пластичности Диффузионного слоя, он дополнительно содержит борид титана, хром, медь, никель., карбид ванадия/ железную ок лину м фтористый натрий, при следукщем соотнсшаении компонентов, вес,%:

Карбид бора 35-45

Борид титана 2-5

Хром2-5

Медь2-4

Никель1-3

Карбид ванадия .9-12

Железная окалина 30-32

Фто М1стый иатрия 5-8

Источники инфсфманик, принятые во внимание при экспертизе

Авторы

Даты

1981-10-15—Публикация

1979-01-18—Подача