Изобретение относится к области металлургии, в частности к химико- термической обработке с использованием лазерного нагрева, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, изготовленных преимущественно из углеродистых сталей

Цель изобретения - повышение тре- шиностойкости обработанных изделий при контактном ударно-циклическом нагружении.

Указанная цель достигается введением в состав для лазерного легирования на основе бора и карбида кремния дополнительных компонентов: сили- комарганца и оксида никеля при следующем соотношении компонентов,мас0%:

Силцкомарганец 28 - 40 Оксид никеля6-12

Карбид кремния 15-25 Аморфный бор Остальное Содержащийся в силикомарганце в большом количестве (80%) марганец обеспечивает достижение прочности и твердости покрытия за счет образования боридов марганца.Содержащийся в силикомарганце в достаточном количестве кремний (20%) обеспечивает жидкотекучесть состава во время лазерного проплав- - ления и соответственно равномерность получаемого покрытия. Образующиеся при этом силициды, обладающие повы- шейной пластичностью, создают вязкую матрицу в получаемом композициО5СО О5 4 1 О

онном покрытии и соответственно повышают его трещиностойкостьо

Карбид кремния способствует повышению поглощательной способности лазерной энергии покрытием, нанесенным из состава на обрататываемую лазером поверхность. Поскольку, как известно, полного разложения карбида кремния в момент лазерной обработки не происходит, его присутствие в легированном слое благоприятно сказывается на прочности Дополнительное введение в состав закиси никеля приводит к повышению пластичности покрытия и соответственно треШИНОСТОЙКОСТИо

В предлагаемом составе подобрана такая композиция химических соединений, которая обспечивает повышенную трещиностойкость при контактном ударно-циклическом нагружении поверхностей, упрочненных лазерной обработкой с применением предлагаемого состава.

Компоненты выполняют следующие функции.

Бор является основным упрочняющим компонентом и представляет собой порошок темно-бурого цвета с тспло 2075°С, При температурах свыше 1000°С бор активно вступает в реакцию с металлами, в том числе и с марганцем, до образования боридов Бориды марганца Мпх В и обладают высокой микротвердостью (свыше 20 ГПа) и прочностью при ударных нагрузках.

Силикомарганец вводится в состав в виде мелкодисперсного (20 мкм) порошка темного цвета, содержащего 20% Si и 80% MTU Марганец с ТоПл. 1244°С в процессе лазерной обработки вступает в реакцию с бором, образуя бориды марганца. Кремний с т.пл. 1415°С повышает жидкотекучесть расплава, образующегося при лазерной обработке, и обеспечивает таким образом равномерность распределения легирующих элементов в упрочненном слое Кроме того, кремний соединяется с бором и железом до образования пластичных силицидов, обеспечивая тем самым достаточную вязкость получаемого покрытия о При введении в состав менее 28% силикомарганца получение равномерно легированного слоя затруднено, кроме того, ослабляется процесс образования твердых и прочных боридов марганца и относи

0

тельно пластичных силицидов. Увеличение содержания силикомарганца свыше 40% приводит соответственно к существенному снижению концентрации основного упрочняющего компонента - бора,в результате чего не наблюдается повышения прочности и твердости покрытия по сравнению с известным составом

Карбид кремния входит в предлагаемый состав в виде мелкозернистого ( мкм) порошка черного цвета„ Обладая высокой твердостью и объемной

5 прочностью, он повышает прочностные свойства покрытия, а также способствует увеличению поглощательной способности состава. Уменьшение содержания карбида кремния ниже 15% снижает

Q твердость покрытия, а увеличение свыше 25% приводит к росту трещинообра- зования при ударных нагрузках.

Оксид никеля представляет собой 5 порошок темно-зеленого цвета с т„пл0 1990 С и вводится в, предлагаемый состав для создания в упрочняемом слое пластичной никелевой матрицы, обеспечивающей высокую трещиностойкость, так как при нагреве свыше 1200°С в присутствии кремния, В и С он разлагается с выделением металлического никеля„ Содержание оксида никеля свыше 12% значительно уменьшает твердость покрытия, а менее 6% не 5 обеспечивает достаточной пластичности

Для экспериментальной проверки предлагаемого состава подготовлены шесть смесей ингредиентов, три из которых показывают оптимальные резуль- татьи В качестве связующего используется 20%-ный раствор клея БФ-2 в ацетоне о Обмазку получают механическим смешиванием состава и связующего, кистью наносят ее на обрабатываемую торцовую поверхность образцов размером 0 12 х 12 мм из закаленной стали 45о

Термическая обработка изделий, подлежащих лазерному упрочнению с использованием предлагаемого состава, проводится по следующей схеме: закалка с температуры, соответствующей данной марке стали, затем низкий от- пуск при 180 - 200°С в течение 1 ч„ 5 Лазерная обработка проводится импульсным излучением с длиной волны 1,06 мкм на установке Квант-18М. Энергия импульса составляет 32 Дж,

5

длительность импульса 8 мс, форма зоны лазерного воздействия прямоугольная с размерами 1,5 х 4 мм, коэффициент перекрытия 0,4.

Соотношение порошка предлагаемого состава и связующего выбирается из условия обеспечения вязкости обмазки необходимой для равномерного нанесения состава на упрочняемую поверхность, и является следующим: на 1 г порошка требуется 5 мл связующего. Толщина нанесенной на образцы обмазки составляет 0,2 мм. В состав введены следующие вещества: силикомар- ганец; карбид кремния; окись никеля; аморфный бор.

1Для исследования трещиностойкости ло упрочненной поверхности образцов осуществляется многократный (на базе циклов) удар коническим твердосплавным индентором с углом при вершине 120°С и массой 0,46 кг, ,со скоростью 0,33 м/с. Параметры

нагружения выбираются из условия получения трещин на всех образцах для возможности проведения сравнительного количественного анализа по трещиностойкости образцов. На микроскопе определяют диаметр отпечатка инден- тора, количество трещин и их протяженность. Микротвердость измеряют на приборе при нагрузке 0,5 Н„ Пов- торность экспериментов трехкратная„

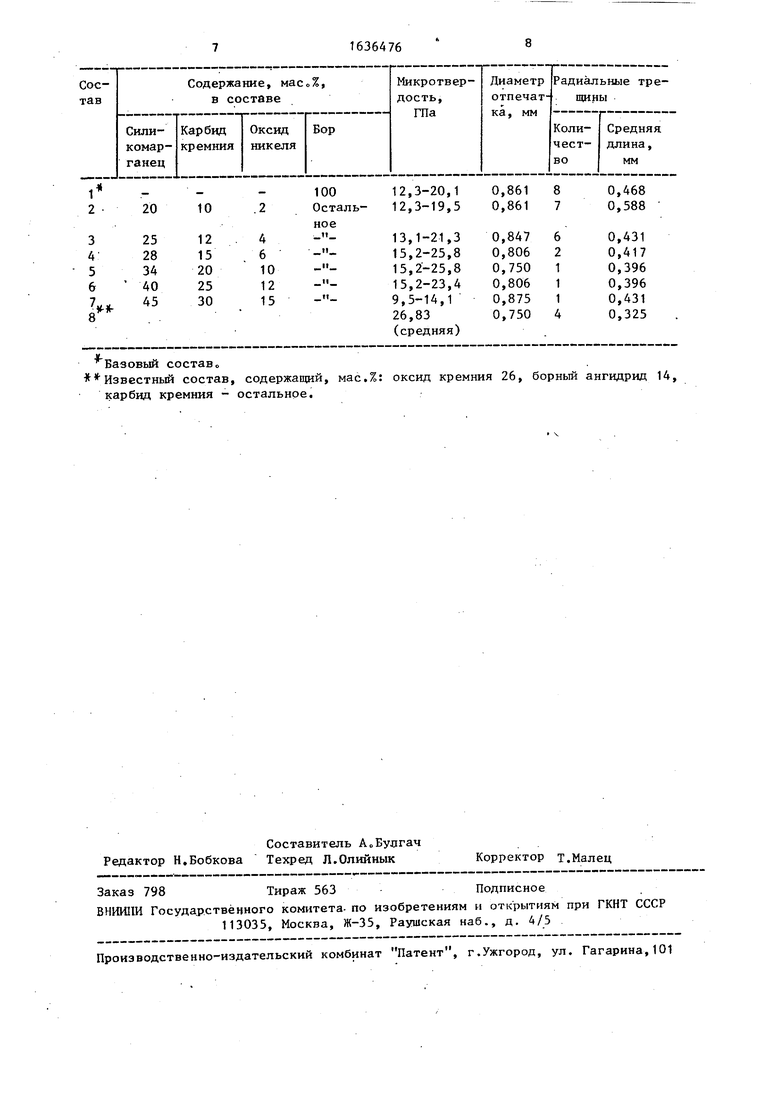

В таблице представлены полученные свойства образцов, легированных из обмазок на основе предлагаемого состава с различным соотношением ингредиентов, а также известного состава„

Сравнение предлагаемого состава производится с базовым (100% аморфного бора) и известным составом при обработке по аналогичной технологии

Из таблицы видно, что содержание силикомарганца менее 28% (составы

2и 3) не обеспечивает повышение трещиностойкости покрытия,так как в этом случае получение равномерно легированного слоя затруднено, а также ослабляется процесс образования прочных боридов марганца и относительно пластичных силицидов Увеличение содержания силикомарганца свы

6364766

ше 40% (состав 7) вызывает значительное снижение твердости и прочности покрытия за счет уменьшения концентрации основного упрочняющего компонента - борао Уменьшение содержания карбида кремния ниже 15% (соетавы 2 и 3) снижает твердость покрытия, а увеличение свыше 25% (состав 7)

(Q не способствует повышению прочности покрытия. Содержание оксида никеля менее 6% (составы 2 и 3) не обеспечивает пластичности покрытия, а увеличение свыше 12% значительно умень15 шает твердость и прочность покрытия.

Содержание таких компонентов, как силикомарганец, карбид кремния и оксид никеля в меньшем количестве (составы 2 и 3), чем в предлагаемом составе, не оказывает существенного влияния на повышение трещиностойкости. Увеличение содержания этих ингредиентов выше предлагаемого приво

дит к снижению твердости и трещиностойкости покрытия (состав 7)„

Анализ данных, приведенных в таблице, показывает, что использование предлагаемого состава позволяет повысить трещиностойкость обработанных изделий в 2-4 раза по сравнению с обработкой с использованием известного состава.

Формула изобретения

Состав для лазерного легирования стальных изделий, преимущественно из углеродистой стали, содержащий Q карбид кремния и борсодержащий компонент, отличающийся тем, что, с целью повышения трещиностойкости обработанных изделий при контактном ударно-циклическом нагруже- с нии, в качестве борсодержащего компонента он сбдержит аморфный бор и дополнительно силикомарганец и оксид никеля при следующем соотношении компонентов, мас.%: Силикомарганец28 - 40

Оксид никеля6-12

Карбид кремния15-25

Аморфньй борОстальное

V

Базовый составе

# Известный состав, содержащий, мас.%: оксид кремния 26, борный ангидрид 14, карбид кремния - остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для лазерного легирования | 1988 |

|

SU1573052A1 |

| Состав для лазерного легирования стальных деталей | 1989 |

|

SU1650775A1 |

| НАНОСТРУКТУРНЫЕ СИСТЕМЫ ПОКРЫТИЙ, КОМПОНЕНТЫ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2352686C2 |

| Состав сплава для наплавки | 1991 |

|

SU1816253A3 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2001 |

|

RU2183688C1 |

| Износостойкий чугун | 1986 |

|

SU1355639A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

| Состав для наплавки | 2020 |

|

RU2752057C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

Изобретение относится к металлургии, в частности к химико-термической обработке с использованием лазерного нагрева, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин , изготовленных,преимущественно, из углеродистых сталей. Цель изобретения - повышение трещиноетойкости обработанных изделий при контактном ударно-циклическом нагружении„ Сос тав для лазерного легирования стальных изделий содержит, мас„%: силико- марганец 28-40; оксид никеля 6-12, карбид кремния 15-25, аморфный бор - остальное. Использование предлагаемого состава обеспечивает повышение треачиностойкости обработанных изделий при контактном ударно-циклическом нагружении в 2-4 раза. 1 табл. S

| Авторское свидетельство СССР № 1452177, кл„ С 23 С 8/00, 1987. |

Авторы

Даты

1991-03-23—Публикация

1988-07-20—Подача