сового газа, причем кислотный отвер- дитель и отходы коксохимического производства после осушки коксового газа перед их смешиванием с карбами- доформальдегидной смолой и вспенивающим агентом дополнительно смешивают с рассолом бишофита в количестве 5- 35 мае.ч. на 100 мае.ч. карбамидо- формальдегидной смолы, а затем обе смеси перемешивают.

Бишофитовые отложения представляют собой кристаллическое нетоксичное, сильно гигроскопическое вещество серовато-бурого цвета,, легко растворимое в воде. Бишофит добывают как в виде кристаллогидратов, так и в виде рассола, получаемого путем перевода его в жидкое состояние под землей и выкачивания через скважину.

Химическая характеристика рассола бишофита, г/л:

Mg 210-230

С1-420-450

Вг5,0-5,6

,05-0,5

S041,32-1,40

НСОЭ 0,415-0,425 ,4-0,5

На + к+ 0,3-0,5 5Лн + Кат 440-460 рН -4,

В качестве карбамидоформальдегид- ной смолы используют смолы марок КФ--Б, КФ-Ж, ГОСТ 14231-78.

В качестве вспенивающего агента используют карбонаты щелочно-земель- ных металлов, например, мел, ОСТ-21- 10-83, инертную пыль, ТУ 21-20-46-82 представляющую собой известняк или доломит, обработанный стеарином 0,1- 0,15% от массы пыли,

В качестве поверхностно-активного вещества (ПАВ) используют ПАВ анионного типа, например сульфонол НП-ТУ- 84-509-81, или Прогресс, ТУ 38-. 10719-77.

В качестве кислотного отвердителя полимерной композиции используют кислотный отвердитель - продукт ВАГ-3, кислоту полимерного типа, представляющую собой водный раствор продукта конденсации сульфофенолмочевины и фомальдегида в смеси с ортофосфорной кислотой (содержание до 9%, содержание Н,SO 4. до 4%) ТУ 6-05- 1116-78.

В качестве отходов коксохимического производства (отходы КХЗ) используют отходы КХЗ после осушки кок.

сового газа с содержанием основного вещества - диэтиленгликоля 60-75%.

Повышение герметичности и эксплуатационных свойств изоляционных сооружений достигается за счет увеличения механической прочности и съемного расширения конечного продукта. Для этого вводят бишофит.

Основа бишофита . Бишофит является реакционно-способной добавкой, вследствие чего в композиции происходят дополнительные химические реакции.

5 При смешении бишофита с кислотным отвердителем происходят реакции образования фосфата и сульфата магния, на которые частично расходуется кислотный отвердитель, и поэтому коQ личество его в данной системе уменьшается, что приводит к замедлению скорости газообразования при смешении кислотного отвердителя и бишофита с карбонатами щелочно-земельных

5 металлов в смоле, что улучшает реологические свойства (текучесть) полимерной композиции.

Композиция вспенивается выделяющимся диоксидом углерода, гелирует,

0 после чего происходит процесс дополнительного объемного расширения полимерной композиции за счет добавочного выделения газа (), образующегося вследствие протекающих реакций

е между компонентами смеси.

Образующаяся хлористоводородная кислота ускоряет отверждение предложенной композиции по сравнению с известной,

0 Труднорастворимый фосфат магния обуславливает увеличение механической прочности конечного продукта.

Экспериментально установлено, что присутствие жидкого стекла в компо-

с зиции не приводит к дополнительному объемному расширению конечного продукта, что не способствует созданию напряженного контакта пеноматериала с поверхностью горных выработок и по- вытению герметичности изоляции, В связи с этим жидкое стекло исключено из композиции, получаемой по предлагаемому способу.

Бишофит используется в виде рассола d - 1,14-1,34 г/см3.

5 Для получения полимерной композиции карбамидоформальдегидную смолу смешивают с ПАВ и вспенивающим агентом (карбонатами щелочноземельных

0

металлов). Смесь тщательно перемешивают до равномерного распределения компонентов по объему В тщательно перемешанную смесь при интенсивном перемешивании добавляют заранее приготовленную смесь кислотного отвер- цителя с отходами КХЗ и рассолом бишофита. Композицию заливают в фор25 мае.ч. отходов КХЗ я 5 мае.ч. рассола бишофита (d - 1,34 г/см ). После этого при интенсивном перемешивании добавляют приготовленную смесь к первой. Сразу после добавления смеси, содержащей кислотныт отверди- тель, начинается вспенивание и геле- образование композиции, чатем процесс

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерной композиции для возведения изоляционных сооружений в шахтах | 1987 |

|

SU1461994A1 |

| Способ локализации и тушения пожара в выработках | 1988 |

|

SU1583631A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПЕНОПЛАСТА | 2008 |

|

RU2376329C2 |

| Способ тушения пожара в горной выработке | 1989 |

|

SU1682593A1 |

| Способ получения пенопласта | 1980 |

|

SU931728A1 |

| Способ получения пенопласта | 1978 |

|

SU670115A1 |

| Композиция для получения пенопласта | 1981 |

|

SU973558A1 |

| Полимерный состав | 1984 |

|

SU1198215A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2006 |

|

RU2326141C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2294344C1 |

Изобретение относится к горному делу и предназначено для предупреждения и локализации пожаров в шахтах. Цель - повышение герметичности и эксплуатационных свойств изоляционных сооружений за счет увеличения механической прочности и объемного расширения конечного продукта. Карбамидоформальдегидную смолу и вспенивающий агент смешивают с кислотным отвердителем и отходами коксохимического производства после осушки коксового газа. При этом кислотный отвердитель и отходы коксохимического производства после осушки коксового газа перед их смешиванием с карбамидоформальдегидной смолой и вспенивающим агентом дополнительно смешивают с рассолом бишофита в кол-ве от 5 до 35 мас.ч. на 100 мас.ч.карбамидофорльдегидной смолы, затем обе смеси перемешивают. Улучшение свойств конечного продукта достигается за счет модификации полимерной композиции бишофита. Данный способ обеспечивает создание контакта пеноматериала с породами и крепью горных выработок. 1 табл.

му любой конфигурации, где происходит ю дополнительного объемного расширевспенивание, дополнительное объемное расширение и отверждение полимерной композиции.

Пример 1. 100 мае.ч. карба- мидоформальдегидной смолы смешивают с 8 мае.ч. инертной пыли, 1 мае.ч. ПАВ (сульфонол НП-3), смесь тщательно перемешивают до равномерного распределения компонентов по объему.

ния и отверждения, который заканчивается через 3 мин.

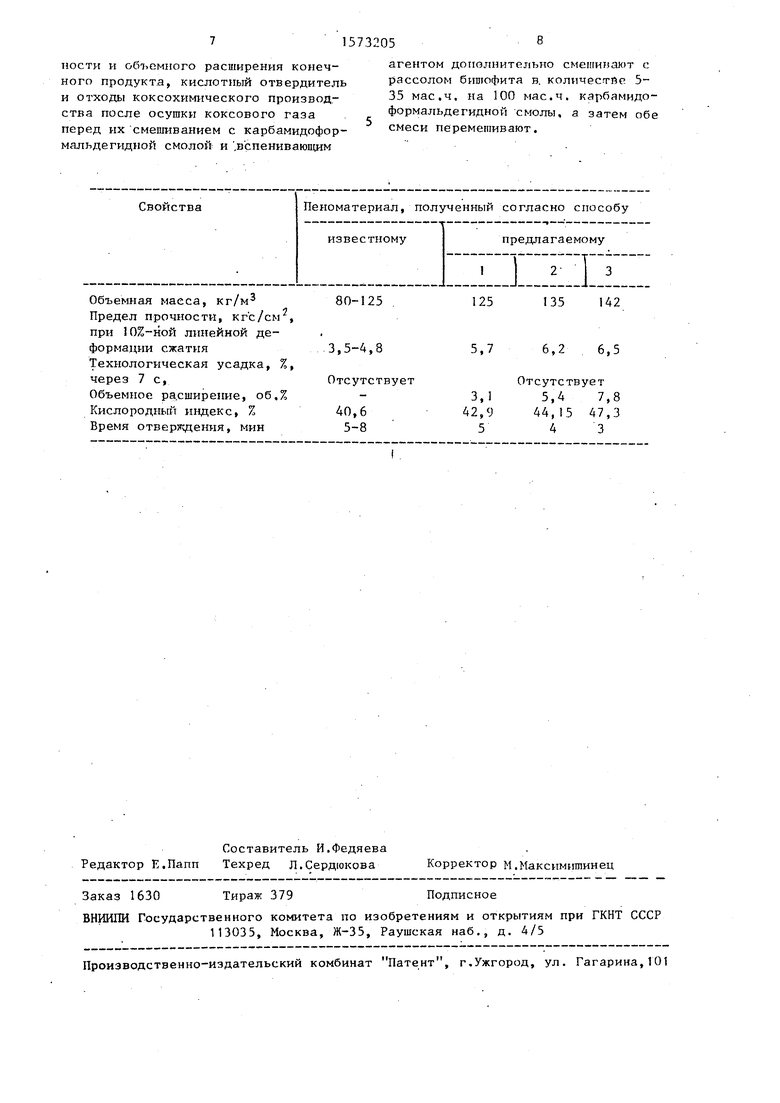

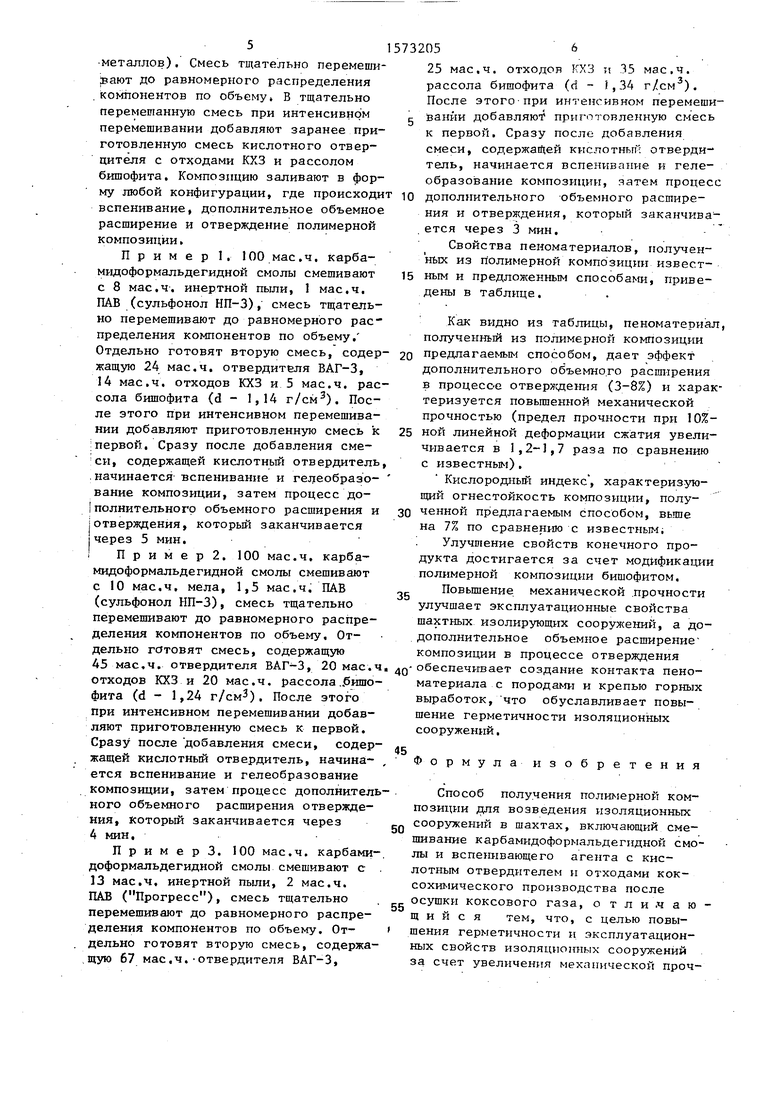

Свойства пеноматериалов, полученных из полимерной композиции извест- 15 ным и предложенным способами, приведены в таблице.

Как видно из таблицы, пеноматериал, полученный из полимерной композиции Отдельно готовят вторую смесь, содер- 20 предлагаемым способом, дает эффект жащую 24 мае.ч. отвердителя ВАГ-3, дополнительного объемного расширения

14 мае.ч. отходов КХЗ и 5 мае.ч. рассола бишофита (d - 1,14 г/см3). После этого при интенсивном перемешивании добавляют приготовленную смесь к первой. Сразу после добавления смеси, содержащей кислотный отвердителъ, начинается вспенивание и гелеобразо- вание композиции, затем процесс дополнительного объемного расширения и Отверждения, который заканчивается I через 5 мин.

i Пример2. 100 мае.ч, карба- мидоформальдегидной смолы смешивают с 10 мае.ч, мела, 1,5 мае.ч. ПАВ (сульфонол НП-3), смесь тщательно перемешивают до равномерного распределения компонентов по объему. Отдельно готовят смесь, содержащую 45 мае.ч. отвердителя ВАГ-3, 20 мае.ч отходов КХЗ и 20 мае.ч. рассола .бишофита (d - 1,24 г/см). После этого при интенсивном перемешивании добавляют приготовленную смесь к первой. Сразу после добавления смеси, содержащей кислотный отвердитель, начина- ется вспенивание и гелеобразование композиции, затем процесс дополнительного объемного расширения отверждения, который заканчивается через 4 мин.

ПримерЗ. 100 мае.ч. карбами- доформальдегидной смолы смешивают с 13 мае.ч, инертной пыли, 2 мае.ч. ПАВ (Прогресс), смесь тщательно перемешивают до равномерного распределения компонентов по объему. От- дельно готовят вторую смесь, содержащую 67 мае.ч.отвердителя ВАГ-3,

ния и отверждения, который заканчивается через 3 мин.

Свойства пеноматериалов, полученных из полимерной композиции извест- ным и предложенным способами, приведены в таблице.

в процесс-е отверждения (3-8%) и характеризуется повышенной механической прочностью (предел прочности при 10%ной линейной деформации сжатия увеличивается в 1,2-1,7 раза по сравнению с известным).

Кислородный индекс , характеризующий огнестойкость композиции, полученной предлагаемым способом, выше на 7% по сравнению с известным.

Улучшение свойств конечного продукта достигается за счет модификации полимерной композиции бишофитом.

Повышение механической прочности улучшает эксплуатационные свойства шахтных изолирующих сооружений, а до

дополнительное объемное расширение композиции в процессе отверждения обеспечивает создание контакта пено- материала с породами и крепью горных выработок, что обуславливает повышение герметичности изоляционных сооружений,

Формула изобретения

Способ получения полимерной композиции для возведения изоляционных сооружений в шахтах, включающий смешивание карбамидоформальдегндной смолы и вспенивающего агента с кислотным отвердителем и отходами коксохимического производства после

осушки коксового газа, о тли.чаю-

щ и и с я тем, что, с целью повышения герметичности и эксплуатационных свойств изоляционных сооружений за счет увеличения механической прочности и объемного расширения конечного продукта, кислотный отвердитель и отходы коксохимического производства после осушки коксового газа перед их смешиванием с карбамидофор- мальдегидной смолой и вспенивающим

Объемная масса, кг/м3 Предел прочности, кгс/см2, при 10%-ной линейной деформации сжатия Технологическая усадка, %, через 7 с,

Объемное расширение, об,% Кислородный индекс, % Время отверждения, мин

агентом дополнительно смешивают с рассолом бишофита в количестве 5- 35 мае.ч. на 100 мае.ч. карбамидо- формальдегидной смолы, а затем обе смеси перемешивают.

125

135

142

6,2 6,5

Отсутствует

5,4 7,8

44,15 47,3

4 3

| Солоницын Е.М., Кульбачко В.К | |||

| Механизированное заполнение куполов и пустот за крепью твердеющей пеной | |||

| Уголь, Украины, 1986, №4, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения полимерной композиции для возведения изоляционных сооружений в шахтах | 1987 |

|

SU1461994A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-06-23—Публикация

1988-08-10—Подача