Изобретение относится к способам предотвраш,ения рудничных пожаров и может быть использовано в горной и горнб-спасательной практике для возведения изолирующих перемычек, герметизации существующих перемычек, тампонажа бутовых полос, изоляции оставленных целиком и разрыхленного угля, заполнения пустот в целях предупреждения и локализации подземных пожаров, а также может быть использовано в других отраслях народного хозяйства для теплоизоляции.

Цель изобретения - повышение герметичности и долговечности изоляционных сооружений из полученной полимерной композиции за счет снижения ее технологической усадки и повьшения механической прочности.

В качестве жидкого стекла используют натриевое Ж1щкое стекло.

В качестве отхода коксохимического производства (отходы КХЗ) используют отходы КХЗ после сушки коксового газа с содержанием основного вещества диэтиленгликоля 60-75%.

в качестве вспенивающего агента используют карбонаты щелочно-земель- ных металлов, например, мел, инертлую пыль, предоставляющую собой известняк или доломит, обработанный стеарином, в количестве 0,1-0,15% от массы пьши.

В качестве поверхностно-активного вещества используют ПАВ анионного типа (сульфонол НП-3).

В качестве кислотного отвердителя полимерной композиции используют кислотные отвердйтели - продукт ВАГ-3, представляющий собой продукт конденсации сульфофенилмочевины с формальдегидом и ортофосфорной кислотой, и ортофосфорную кислоту.

Для получения полимерной композиции карбамидо-формальдегидную смолу смешивают с поверхностно-активным веществом, натриевым жидким стеклом и вспенивающим агентом (инертной пылью или мелом). Смесь тщательно перемешивают до равномерного распределения компонентов по объему. В .; тщательно перемешанную смесь при интенсивном перемешивании добавляют смесь: отходы коксохимического производства после осушки коксового газа и кислотный отвердитель и заливают в форму олюбой конфигурации.

При мер 1. 100 мае.ч. кар- бамидо-формальдегидной смолы сме14619944

жащей кислые компоненты, начинается вспенивание и отверждение композиции, которое заканчивается через

с 6 мин.

Пример 3. 100 мас.ч. карба- мидо-формальдегидной смолы смешивают с 30 мас.ч. натриевого жидкого стек- , ла, 16 мас.ч. инертной пьши, 1,5 мае.ч.

10 ПАВ (сульфонол НП-3), смесь тщательно перемешивают до равномерного распре деления компонентов по объему, после чего при интенсивном перемешива- нии добавляют смесь 30 мас.ч. отхо15 дов КХЗ и 70 мас.ч. кислотного отвердителя ВАГ-3. Сразу после добавления смеси, содержащей кислотный отвердитель, начинается вспенивание И отверждение композиции, которое за20 , канчивается через 5 мин.

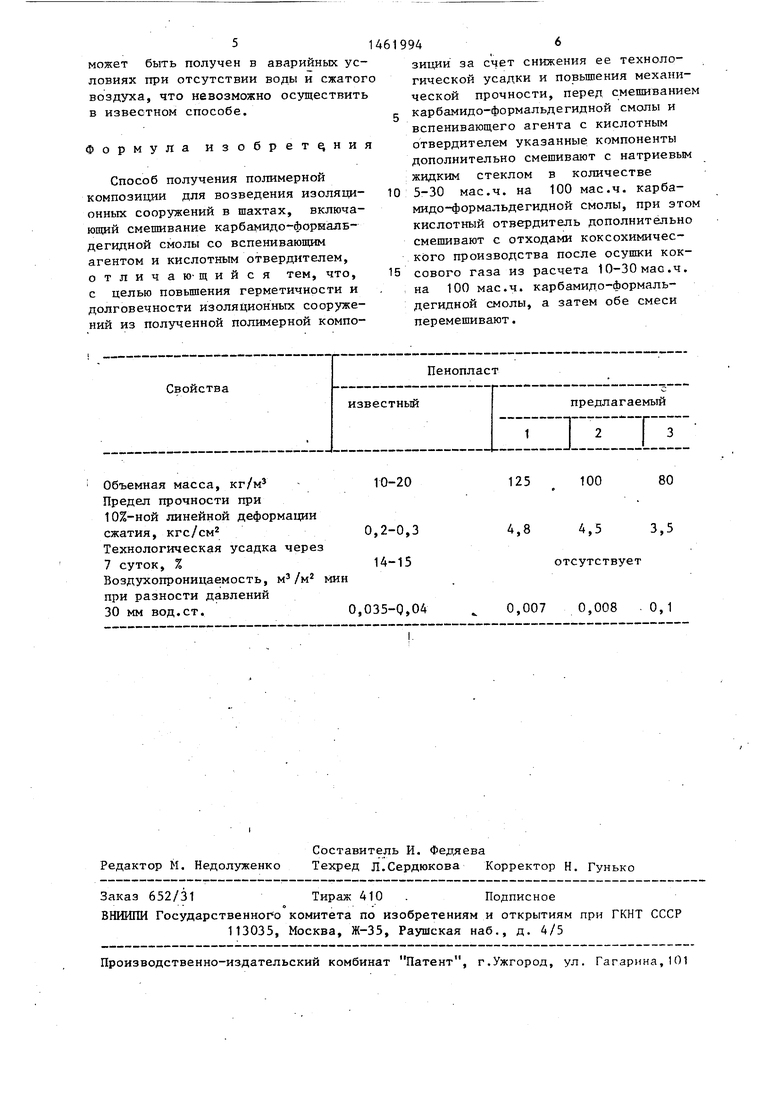

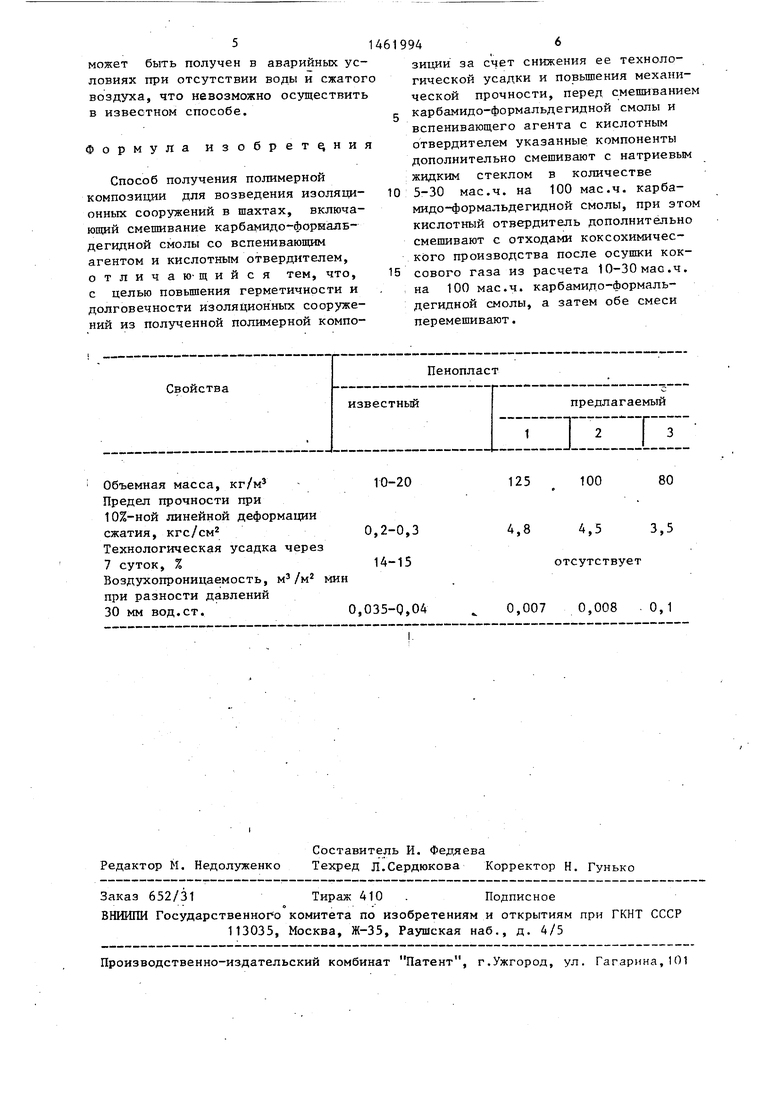

Свойства пеноматериалов, полученных из полимерной композиции известным и предлагаемым способами, приведены в таблице.

25 Как видно из таблицы, пеноматериал, полученный из полимерной компо- по, предлагаемому способу, не дает усадки в процессе отверждения и характеризуется повьш1енной меха- 30 нической прочностью, (предел прочности при 10%-ной линейной деформации сжатия увеличивается в 10-15 раз, воздухопроницаемость при этом уменьшается в 4-5 раз в сравнении с изал, полученный из полимерной компо- по, предлагаемому способу, не дает усадки в процессе отверждения и характеризуется повьш1енной меха- нической прочностью, (предел прочности при 10%-ной линейной деформации сжатия увеличивается в 10-15 раз, воздухопроницаемость при этом уменьшается в 4-5 раз в сравнении с из

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерной композиции для возведения изоляционных сооружений в шахтах | 1988 |

|

SU1573205A1 |

| Способ локализации и тушения пожара в выработках | 1988 |

|

SU1583631A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛИМЕРНОГО СОРБЕНТА И СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ КОМПОЗИЦИИ | 2016 |

|

RU2626207C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПЕНОПЛАСТА | 2008 |

|

RU2376329C2 |

| Композиция для получения теплоизоляционных скорлуп | 2019 |

|

RU2718788C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2006 |

|

RU2326141C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2584538C2 |

| Способ получения пенопласта | 1980 |

|

SU931728A1 |

| Композиция для получения пенопласта | 1980 |

|

SU899587A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2294344C1 |

Изобретение относится к горной пром-сти им.б. использовано в горно-спасательной практике. Цель - повышение герметичности и долговечности изоляционных сооружений из пот лученной полимерной композиции за счет снижения ее технологической усадки и повьшёние механической прочности. Для этого перед смешиванием следующих компонентов: карбамидофор- мальдегидной (КМФ) смолы и вспенивающего агента с кислотным отвер- дителем, компоненты дополнительно смешивают с натриевым жидким стеклом в кол- ве 5-30 мае. ч. на 100 мае.ч. КМФ смолы. При этом кислотный отвердитель дополнительно смешивают с отходами коксохимического производства после сушки коксового газа из расчета 10-30 мае.ч. на ЮОмас.ч. КМФ смолы. Затем обе смеси перемешивают. Для получения смеси компоненты тщатель- нъ перемешивают. 1 табл. (Л

шивают с 5 мас.ч. натриевого жидкого стекла, 12 мас.ч. мела, 1 мас.ч. ПАВ .(сульфонол ПП-3), смесь тщательно перемешивают до равномерного распределения компонентов по объему, после чего добавляют при интенсивном перемешивании смесь 10 мас.ч. отходов КХЗ и 30 мас.ч. кислотного отвердителя продукта ВАГ-3. Сразу после добавления смеси отходов КХЗ с кислотным отвердителем начинается процесс вспенивания и отверждения, который заканчивается через 8 мин.

Пример 2. 100 мас.ч. карбамидо-формальдегидной смолы с

15мас.ч. натриевого жидкого стекла

16мае. ч. инертной пыли, 1,5 мас.ч ПАВ Прогресс, смесь тщательно пермешивают до равномерного распределения ко1 понентов по объему, после чего при интенсивном перемешивании добавляют смесь 20 мас.ч. отходов КХЗ, 50 мас.ч. продукта ВАГ-3 и

1,5 мас.ч. ортофосфорной.кислоты. Сразу после добавления смеси, содер

вестным).

Улучшение свойств конечного продукта достигается за счет модификации полимерной композиции натриевьм жидким стеклом и отходами коксохимического производства после осушки коксового газа; использования для получения полимерной композиции согласно предлагаемому способу концентч рированных растворов карбамидо-фор- мальдегидных .смол (товарных продуктов) с массовой долей сухих веществ 67-70% (без дополнительного разбавления смол водой).

Повьш1ение механической прочности и устранение технологической усадки и, как следствие снижение воздухопроницаемости пбзволяет повысить герметичность и надежность изоляции пожарных и пожароопасных участков шахт, увеличить срок службы шахтных изоляционных сооружений. Кроме того,| пеноматериап для возведения изоляционных сооружений в шахтАх, изготовляемый по предлагаемому способу,

может быть получен в аварийных условиях при отсутствии воды и сжатог воздуха, что невозможно осуществить в известном способе.

Формула изобретения

Способ получения полимерной композиции для возведения изоляционных сооружений в шахтах, включающий смешивание карбамидо-форналБ- дегидной смолы со вспенивающим агентом и кислотным отвердителем, отличаю-щийся тем, что, с целью повьшения герметичности и долговечности изоляционных сооружений из полученной полимерной компоОбъемная масса, кг/м - 10-20

Предел прочности при

10%-ной линейной деформации

сжатия, кгс/см 0,2-0,3

Технологическая усадка через

7 суток, %14-15

Воздухопроницаемость, м /м мин

при разности давлений

30 мм вод.ст.0,035-д,04

зиции за счет снижения ее технологической усадки и повьшения механической прочности, перед смешиванием карбамидо-формальдегидной смолы и вспенивающего агента с кислотным отвердителем указанные компоненты дополнительно смешивают с натриевым жидким стеклом в количестве

5-30 мае.ч. на 100 мае.ч. карбамидо-формальдегидной смолы, при этом кислотный отвердитель дополнительно смешивают с отходами коксохимического производства после осушки коксового газа из расчета 10-30 мае.ч. .на 100 мае.ч. карбамидо-формальдегидной смолы, а затем обе смеси перемешивают.

125

100

80

4,8 4,5 3,5 отсутствует

0,007 0,008 0,1

| Мельников Э.Ф | |||

| Применение пено- пластов для изоляции горных вьфабо- ток.Сер | |||

| Техника безопасности, охрана труда и горноспасательное дело | |||

| М.: ЦНИИЭПуголь, 1977, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Солоницын Е.М., Кульбачко В.К | |||

| Механизированное заполнение куполов и пустот за крепью твердеющей пеной.- Уголь Украины, № 4, 1986, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-02-28—Публикация

1987-03-19—Подача