(5) СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенопласта | 1980 |

|

SU925968A1 |

| КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 1995 |

|

RU2086586C1 |

| Композиция для получения пенопласта | 1981 |

|

SU973558A1 |

| Композиция для получения пенопласта | 1980 |

|

SU937477A1 |

| Композиция для получения пенопласта | 1973 |

|

SU548037A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2010 |

|

RU2451550C1 |

| Способ получения фенольного пенопласта | 1976 |

|

SU787428A1 |

| Композиция для получения теплоизоляционных скорлуп | 2019 |

|

RU2718788C1 |

| Композиция для получения пенопласта | 1975 |

|

SU658147A1 |

| Композиция для получения пенопласта | 1981 |

|

SU971842A1 |

1

Изобретение относится к способу получения пенопласта на основе фенол формальдегидных смол резольного типа, используемого в производстве строительных материалов теплоизоляционного назначения, в холодильной технике, в химической промышленности.

Известны способы получения фенольных пенопластов путем смешивания фенолформальдегидных смол резольного типа, поверхностно-активных веществ (ПЛВ), газообразователя, кислотных оТвердителей и других целевых добавок с последуюи1ей заливкой активированной композиции в формы, где в дальнейшем происходит ее вспенивание и отверждение полученного пенопласта без подвода тепла извне l.

Однако известные способы предусматривают возможность получения безусадочных пенопластов только на основе высокореакционных смол с концеь|трацией не менее 70% и вязкостью в пределах 2000-10000 сП например на

ЬснЙве смолы ФРВ-1А, Оенолоспиртов марки С и других смол, широко используемых для производства пенопластов различного целевого назначения.

Использование высоковязких смол для получения пенопластов существенно затрудняет, процесс переработки вспенивающих композиций на их основе, для реализации которого требуется применение специального сложного технологического оборудования. Кроме того, оно отрицательно сказывается на вспениваю1цейся способности композиции и на формуемости полимерной пены, что, в свою очередь, приводит к получению пенопластов с неравномерной структурой и сравнительно низкими физико-механическими и эксплуата14И9нными свойствами (высокое влагопЬглощение, хрупкость и т.д.) при относительно высокой объемной массе (60-100 кг/м.

С целью увеличения вспенивающей способсности композиции на основе

высоковязких смол вспенивание композиции осуществляют в присутствии комплексных газообразовагелей на основе смеси порошкообразных металлов и низкокипящих галоидпроизвoднь x углеводородов.

Однако комплексные вспенивающие агенты такого типа не могут быть использованы при получении пенопластов на основе низковязких фенолформальдегидных смол с пониженной реакционной активностью вследствие резкого снижения газоудерживающей способности композиции и, соответственно, уменьшения кратности вспенивания.

Наиболее близким к предлагаемому по технической сущности является способ получения пенопласта путем смешивания низковязкой фенолформальдегидной смолы ПАВ, газообразователя, кислотного отвердителя и активирующе добавки с последукнчим вспениванием и отверждением. В качестве активирующей добавки, способствующей интенсификации процесса вспенивания, используют хлористый натрий и четыреххлористый углерод, взятые при определенном соотношении. Введение указанной добавки повьниает кратность вспенивания и способствует увеличени прочности пенопласта при изгибе 2.

Однако указанный способ не обеспечивает необходимую синхронизацию процессов вспенивания и отвёрхчдения особенно при формовании тонкослойных изделий вследствие затяжного характера, отверждения низкореакциониых смол с пониженной вязкостью и концентрацией, что приводит к возникновению значительных технологических усадок. Кроме того, длительность про,цесса отверждения значительно увеличивает технологический цикл производства теплоизоляционных изделий в целом, что не позволяет реализовать указанный способ применительно к более совершенному непрерывному производству.

Цель изобретения - повышение реакционной способности композиции, снижение технологической усадки полученного на ее основе пенопласта и сокращение технологического цикла его производства.

Указанная цель достигается тем, что в способе получения пенопласта путем смешивания низковязкой фенолформальдегидной смолы, поверхностнрактивного веьцества, газообразователя, кислотного отвердителя и активирующей добавки с последующим вспениванием и отверждением, в качестве активирующей добавки вводят 0,510 от веса низковязкой фенолформальдегидной смолы каталитического комплекса, состоящего из катализатора кислоты Льюиса общей формулы МеХ, где Me - металл с амфортерными свойствами оксида, а Хц галоген, и сокатализатора - основания Льюиса взятых при соотношении от 1:0,1 до 1:10 соответственно.

В качестве кислоты Льюиса, входящей в состав каталитического комплекса, используют, например, 5ЬС1д, Вер2, TiCl4, др. В качестве основания Льюиса в состав каталитического комплекса входят вода, спирты, органические кислоты, эфиры.

Способ осуществляют следующим образом.

В фенолформальдегидную смолу вводят ПАВ, например 0 1-10гпродукт присоединения окиси этилена к алкилфенолам, газообразователь (порошкообразный металл, низкокипящие галоидпроизводные углеводороды ияи их смеси) и активирующую добавку - каталитический комплекс. Смесь тщатёльно перемешивают, после чего вводят кислотный катализатор, в качестве которого используют минеральные кислоты (МС1, H2SG4, H;jP04), органические сульфокислоты (бензолсульфокислота, п-толуолсульфокислота или их смеси), продукт ВАГ-3 (продукт конденсации сульфофенилмочевины с формальдегидом и ортофосфорной кислотой). Полученную таким образом композицию заливают в форму или на непрерывно движущееся полотно конвейера/ где происходит вcпeнивa lИe и отверждение пенопласта.

П р и м е р 1. Тенопласт получают смешивая два компонента. Для приготовления первого компонента в смеситель загружают 100 вес.ч. фенолформальдегидной смолы 50%-ной концентрации с вязкостью 50 сП и добавляют 5 вес.ч. поверхностно-активного вещества ОП-10 и 1 вес.ч. порошкообразного алюминия ПАП-1.

В полученную смесь при перемешивании вводят каталитический комплекс состоящий из SbCI и диэтиленгликоля взятых при соотношении 1:2, в количестве 10 от веса исходной фенолформальдегидной смолы. После перемешивания вводят второ компонент-кислотный отвердитель ВАГ-3 в весовом соотношении ttl и полученную таким образом активирова ную композицию заливают с помощью заливочной машины в форму или на конвейер, где в дальнейшем происхо,дит вспенивание и отверждение пенопласта. П р и м е р 2. Пенопласт получаю смешивая два компонента. Для приготовления первого компонента в смеситель загружают 100 вес.ч. фенолформальдегидной смолы марки Б (концентрация 70 и вязкость 500 сП добавляют 2 вес.ч. ПАП-2 и 5 вес.ч. п верхностно-активного вещества ОП-10 В полученную смесь при перемешивании вводят 5 от веса фенолформал дегидной смолы каталитического комплекса, состоящего из BeFj и этилового спирта, взятых при соотношении 1:10. После перемешивания вводят вт

рой компонент-кислотный катализатор ВАГ-3 в весовом соотношении l: и полученную таким образом композицию заливают в формы и на конвейер, где 40-30

12,5 20-40

0,56-1,1 2,8-27,8 Удельная прочность - прочность, отнесенная и умноженная на 10 .

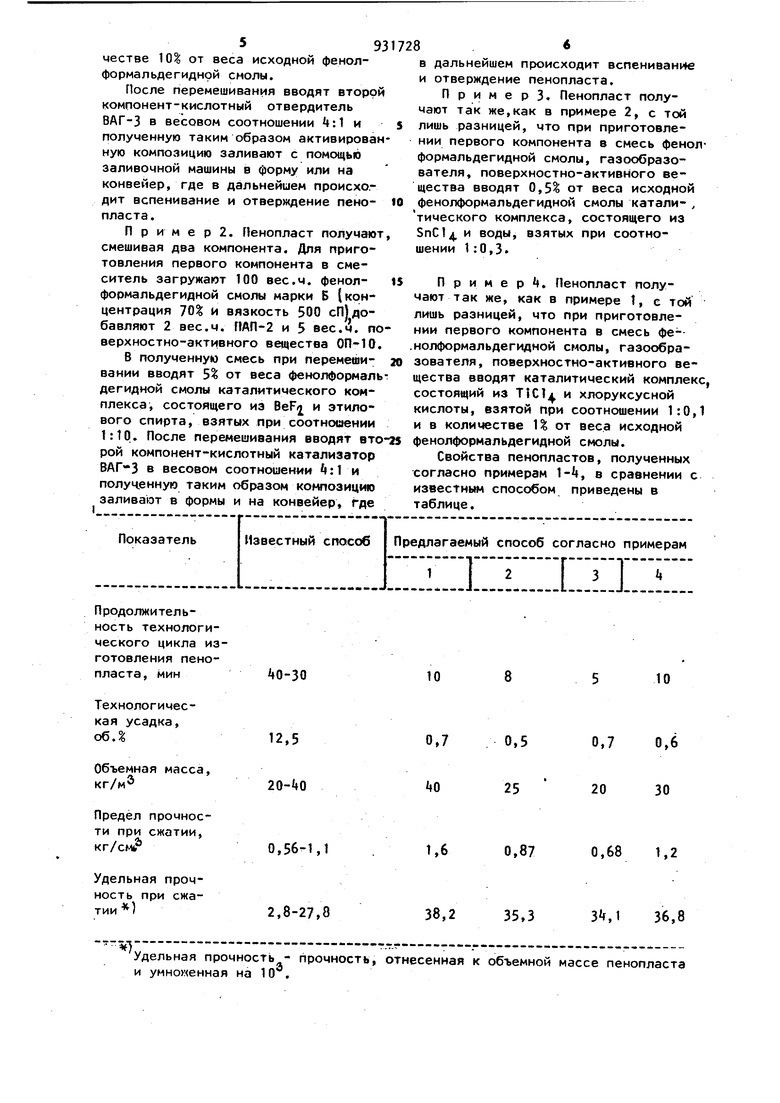

Свойства пенопластов, полученных согласно примерам 1-4, в сравнении с известным способом приведены в таблице.

10

10

0,7 0,6

0,7

0,5

40

25

20

30

0,68 1,2

0,87

34,1 36,8

38,2

35,3 в дальнейшем происходит вспенивание и отверждение пенопласта. П р и м е р 3. Пенопласт получают так же,как в примере 2, с той лишь разницей, что при приготовлении первого компонента в смесь фенолформальдегидной смолы, газообразователя, поверхностно-активного вещества вводят 0,5% от веса исходной фенолформальдегидной смолы катали- , тического комплекса, состоящего из SnCl. и воды, взятых при соотношении 1:0,3 Пример, Пенопласт получают так же, как в примере 1, с той лишь разницей, что при приготовлении первого компонента в смесь фе-нолформальдегидной смолы, газообразователя, поверхностно-активного вещества вводят каталитический комплекс, состоящий из TICl и хлоруксусной кислоты, взятой при соотношении 1:0,1 и в количестве 1% от веса исходной фенолформальдегидной смолы. к объемной массе пенопласта

Предлагаемый способ по сравнению со способом-прототипом обеспечивает сокращение технологического цикла изготовления пенопласта более чем в 3-5 раз, возможность получения на основе низкореакционных смол с невысокой вязкостью бузусадомных пенопластов (технологическая усарка по предлагаемому способу 0,5-0,7% по объему и 12,5 согласно способу-прототипу), а также повышение удельной прочности пенопластов в среднем на

kn.

Введение каталитического комплекса, выполняющего функцию активатора процессов вспенивания и отверждения полимерной пены и способствующего образованию пенопластов с повышенной прочностью,обеспечивает повышени реакционной способности композиции.

формула изобретения

Способ получения пенопласта путем смешивания низковязкой фенолформальдегидной смолы, поверхностно-активного вещества, газообразователя.

кислотного отвердителя и активирующей добавки с последующим вспениванием и отверждением, отпичающийс я тем, что, с целью повышения реакционной способности композиции, снижения технологической усадки полученного на ее основе пенопласта и сокращения технологического цикла его производства, в качестве активирующей добавки вводят 0,5-10 от веса низковязкой фенолформальдегидной смолы каталитического комплекса, состоящего из катализатора - кислоты Льюиса общей формулы МеХл, где Me металл с амфотерными свойствами оксида, а Х - галоген, и сокатализатора - основания Люьиса, взятых при соотношении от 1:0,1 до 1:10 соот етственно.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-05-30—Публикация

1980-12-04—Подача