1.

(21)4440150/31-02

(22)27.04.88

(46) 30.06.90. Бюл. fc 24

(71)Институт проблем материаловедения АН УССР

(72)Ф. Г. Гутман, В. Г. Затовский, П. А. Корниенко, Н. А. Петрунина

и Л. И. Тучинский

(53) 621.785.5.06(088.8)

(56) Алексеев 0. К. и др. Кинетика

и катализ. Т. XXVIII, вып. 1, 1980,

с. 240.

Пористые проницаемые материалы. Справочник /Иод ред. С. В. Белова. М.: Металлургия, 1987, с. 111.

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЛИСТОВЫХ И ТОНКОСТЕННЫХ МЕДНЫХ ПОРИСТЫХ ИЗДЕЛИЙ

(57) Изобретение относится к метаплур гии, в частности к способам получения пористых медных листовых заготовок. Цель изобретения - повышение пластичности и прочности. Согласно способу латунные листовые заготовки толщиной 0,05 - 0,5 мм подвергают термической обработке при 750 - 950°С в течение времени, связанного с температурой обработки, толщиной заготовки и коэффициентом, равным 0,7 - 2,5. После этого проводят химическую обработку в растворе азотной кислоты в течение времени, связанного с концентрацией кислоты и средним размером пор через коэффициент, равный 1,6 - 2,1. 2 табл.

с е

С/)

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для полугорячей штамповки металлов | 1982 |

|

SU1186633A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ ИЗ ГАФНИЯ | 2014 |

|

RU2564189C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2008 |

|

RU2372287C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| ПРИПОЙ ДЛЯ БЕСФЛЮСОВОЙ ПАЙКИ | 2010 |

|

RU2432242C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ, А ТАКЖЕ ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ МЕТАЛЛИЧЕСКАЯ ДЕТАЛЬ | 2020 |

|

RU2809492C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАТИНИТОВОЙ ПРОВОЛОКИ | 2007 |

|

RU2354517C1 |

| Способ получения спеченных изделий из латунных порошков | 1985 |

|

SU1340904A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2186725C2 |

Изобретение относится к металлургии, в частности к способам получения пористых медных листовых материалов. Цель - повышение пластичности и прочности. В способе латунные листовые заготовки толщиной 0,05 - 0,5 мм подвергают термической обработке при 750 - 950°С в течение времени, связанного с температурой обработки, толщиной заготовки и коэффициентом, равным 0,7 - 2,5. После этого проводят химическую обработку в растворе азотной кислоты в течение времени, связанного с концентрацией кислоты и средним размером пор через коэффициент, равный 1,6 - 2,1. 2 табл.

Изобретение относится к металлургии, в частности к способам получения пористых материалов и изделий из медных сплавов.

Цель изобретения - повышение пластичности и прочности.

Тонколистовые заготовки латуни толщиной 0,05 - 0,5 мм практически любых размеров (размеры лимитируются только размерами рабочего пространства термического оборудования ) подвергаются нагреву при 750 - 950°С в водороде. Режим термообработки определяется толщиной исходной заготовки. При этом температура нагрева (ТН)°С) и время изотермической выдержки Сси , ч) связаны с толщиной заготовки (У, мм) соотношением

Ј,

ю -т;3 5

п

кг.

(О

где А 0,7 - 2,5

а время -погружения в раствор кислоты (Ј, мин) заданной концентрации (С, %) связано со средним размером пор (d, мкм) соотношением

О1

NJ

4 00 vj

d

п

А П

U

(2)

10

где п 1,6 - 2,1.

Коэффициент А определяют на основании экспериментальной зависимости времени изотермической выдержки 6н от температуры нагрева Тн при постоянной толщине исходного материала о (коэЛ- фициент А не зависит от толщины заго3 I

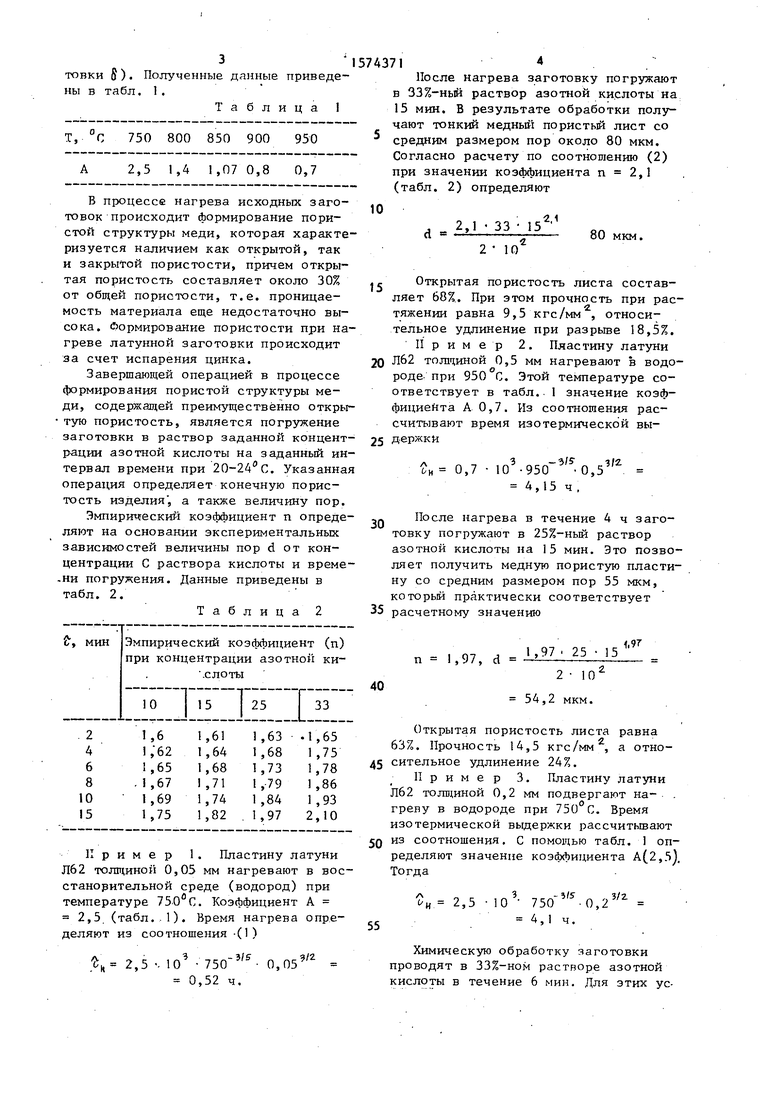

тонки 8). Полученные данные приведены в табл, 1.

Таблица 1

Т, °С 750 800 850 900 950 А 2,5 1,4 1,07 0,8 0,7

В процессе нагрева исходных заготовок происходит формирование пористой структуры меди, которая характеризуется наличием как открытой, так и закрытой пористости, причем открытая пористость составляет около 30% от общей пористости, т.е. проницаемость материала еще недостаточно высока. Формирование пористости при нагреве латунной заготовки происходит за счет испарения цинка.

Завершающей операцией в процессе формирования пористой структуры меди, содержащей преимущественно открытую пористость, является погружение заготовки в раствор заданной концентрации азотной кислоты на заданный интервал времени при 20-24°С. Указанная операция определяет конечную пористость изделия, а также величину пор.

Эмпирический коэффициент п определяют на основании экспериментальных зависимостей величины пор d от концентрации С раствора кислоты и време- ,ни погружения. Данные приведены в табл. 2.

Таблица 2

Пример 1. Пластину латуни Л62 толщиной 0,05 мм нагревают в восстановительной среде (водород) при температуре 750°С. Коэффициент А 2,5 (табл. 1). Время нагрева определяют из соотношения -(1)

2,5

-Э/ff

10 -750 0,52 ч.

0,05

9/2

574371

После нагрева заготовку погружают в 33%-ньй раствор азотной кислоты на 15 мин. В результате обработки получают тонкий медный пористый лист со средним размером пор около 80 мкм. Согласно расчету по соотношению (2) при значении коэффициента п 2,1 (табл. 2) определяют

2,1 -33-15

4

2,1

80 мкм.

2 10

Открытая пористость листа составляет 68%. При этом прочность при растяжении равна 9,5 кгс/мм , относительное удлинение при разрыве 18,5%. Пример 2. Пластину латуни

Л62 толщиной 0,5 мм нагревают в водороде при 950 С. Этой температуре соответствует в табл. 1 значение коэффициента А 0,7. Из соотношения рассчитывают время изотермической выдержкй

Ј„ 0,7 103-950 3/ -0,53/Z 4,15 ч,

После нагрева в течение 4 ч заготовку погружают в 25%-ный раствор азотной кислоты на 15 мин. Это позволяет получить медную пористую пластину со средним размером пор 55 мкм, который практически соответствует

расчетному значению

. о-, , 1 ,97 25 15 п 1,97, d - --2 Ю2 54,2 мкм.

Открытая пористость листа равна 63%. Прочность 14,5 кгс/мм2, а относительное удлинение 24%.

Пример 3. Пластину латуни Л62 толщиной 0,2 мм подвергают на- грену в водороде при 750 С. Время изотермической выдержки рассчитывают

из соотношения. С помощью табл. 1 определяют значение коэффициента А(2,5). Тогда

55

„ 2,5 -ID3 .0,23/г 4,1 ч.

Химическую обработку заготовки проводят в 33%-ном растворе азотной кислоты в течение 6 мин. Для этих ус51

ловий п 1,78, а размер пор близок к. 7,5 мкм. Открытая пористость 48%, прочность 16 кгс/мм2, относительное удлинение при разрыве 26,5%.

Пример 4. Пластину латуни Л62 толщиной 0,5 мм нагревают в восстановительной среде (водород) при 950°С в течение 4 ч.

После нагрева пластину погружают в 33%-ный раствор азотной кислоты на 2 мин. Из табл. 2 следует, что коэффициент равен 1,65. Средний размер пор медного пористого материала вычисляют из соотношения

.-Ь.

33 2

2 10

0,55 мкм.

Экспериментальный размер пор 0,5 мкм.

Открытая пористость 40%, прочность 16,5 кгс/мм , а относительное удлинение 25%.

Пример 5 (в условиях известного способа). Готовят медный пористый мелколистовой материал толщиной 1 мм путем прессования и спекания. 0 ткрытая пористость 35%, прочность при растяжении около 3,5-4,0 кгс/мм, относительное удлинение до 4%.

37

0

16

Формула изоб.ретения Способ изготовления тонколистовых и тонкостенных медных пористых изделий, включающий термическую обработку в восстановительной среде и последующую химическую обработку, отличающийся тем, что, с целью повмгаения пластичности и прочности, используют латунные листовые заготовки толщиной 0,05 - 0,5 мин, термическую обработку проводят при 750- 950°С в течение времени, определяемом из уравнения

Л А

10

, ft 9/2

L. О

0

5

0

Л К

где VH - время термообработки, ч;

А - коэффициент, равный 0,7 - 2,5;

тн - температура обработки, С;

§ - толщина заготовки, мм, а химическую обработку ведут в растворе азотной кислоты при соблюдении следующего соотношения:

п - с- Ј ;

d

2 10 где d - размер пор, мкм;

п - коэффициент, равный 1,6-2,1; С - концентрация раствора азотной

кислоты, %; t- - время, мин.

Авторы

Даты

1990-06-30—Публикация

1988-04-27—Подача