00 Од

О)

00 со Изобретение относится к обработке металлов давлением, в частности к вьщавливанию деталей из труднодеформнруемых сталей. Известен смазочный материал для горячей обработки металлов давление Б особенности алюминиевых сплавов, представляющий собой комбинацио род нида калия или натрия с дисульфидом молибдена lj . Однако данная смазка не эффектив на, при полугорячей штамповке черных металлов из-за ее низкой теплостойкости (до 400°С) и высокой стоимости. , Известна также смазка для горячей штамповки сталей иа основании боросиликатного стекла,используемая в температурном интервале 400-500°С 1.2}.. Однако слой стеклосмазки препятствует отводу тепла, что приводит к перегреву и снижению стойкости инст румента. Наиболее близкой по технической сущности к изобретению является сма ка, содержащая 26 - 27% цинка и 73 74% кадмия. Данная смазка эффективна с точки зрения снижения усилий деформирования в условиях холоднойштамповки при 20-200 С t3. Однако известная смазка не прием лема для процессов полугорячей штам повки при температурах, превьш ающих 400°С. При температурах, превьшающих 250-300 С, происходит сильное окисление поверхностного слоя Zn - СсЗ смазки, что ухудшает условия контак тного трения между заготовкой и ийструментом. Кроме того, при высоких удельных давлениях, создаваемых при штамповке труднодеформируемых сталей, происходит нарушение сгшошности слоя смазки, что приводит к обра зованию задиров и царапин. Цель изобретения - повышение тер мостойкости смазки в условиях полугорячей деформации в температурном интервале 400-700 С. Поставленная цель достигается те что смазка для полугорячей штамповк металлов, содержащая цинк, дополнительно содержит медь при следзтаще.м соотношении компонентов, мас.%: 38 - 50 50 - 62 Температура плавления предлагаемой смазки 89О-91 , что превьш1ает температурный интервал использования смазки в условиях полугорячего выдавливания. В этих условиях окисление предлагаемой смазки незначительное, что не ухудшает условия контактного трения между заготовкой и инструментом, а также не приводит к нарушению сплошности слоя смазки при вьщавлив ании. Уменьшение сил контактного трения между заготовкой и инструментом обеспечивается за счет малого значения напряжения течения смазки при пластической деформации, равного, например, 2,5 для сплава с содержанием цинка 41% и меди 59%, имеющего ультрамелкозернистую структуру (размер зерен 1-2 мкм), при 600 С и скорости деформации порядка . При выдавливании наличие существенных сжимающих напряжений позволяет повысить скоростной интервал проявления высокой пластичности смазки до 10 ЧА -f 10 с , что соответствует скоростньм параметрам используемых прессов для штамповки. Высокая пластичность смазки с ультрамелкозернистой структурой, а именно для сплава с содержанием цинка 38-50% и меди 50-62%, проявляется в температурном интервале 400700 С. Высокая скоростная чувствительность напряжения течения предлагаемого сплава с ультрамелкозернистой структурой приводит к удержанию смазки на поверхности детали, необходимой для предотвращения контакта инструмента с поверхностью деформируемой де;тали, приводящего к образованию задиров и царапин. Обеспечивая смазочное действие, предлагаемая смазка улучшает качество- обработанной поверхности изготовленных деталей. Кроме того, смазка, нанесенная на деталь, является защитным покрытием и предохраняет при нагреве от образования хрупких и твердых окислов, которые, будучи вдавленными в поверхность детали при пластической деформации, приводят к появлению трещин и других дефектов. Предлагаемая смазка из цинкомедного сплава (содержание меди 5062%) наносится гальваническим мето.31

дом из цианистого электролита следующего состава, г/л:

Сернокислая медь45

Окись цинка12,5

Сернокислый натрий80

Цианистый натрий100

АммиакО,3-2,5

Температура электролита 30-40 С. Плотность тока 0,2-1 А/дм.

Электолит готовят следующим образом.

Из сернокислой меди и сернокислого натрия готовят соль Шевреля. Окись цинка растворяют в небольшом избытке цианистого натрия и раствор цианистой цинковой соли добавляют к растворенной в цианиде соли Шевреля, после чего добавляют а1 ;миак.

В качестве анодов используют пластинки из сплавов, .содержащих, % медь 62 и цинк 38 (латунь Л62); медь 59 и цинк 41 (латунь Л59); медь 50 и цинк 50.

Кроме цианистых электролитов используют и другие электролиты: пирофосфатные, роданистые, тиосульфатные и другие. Одним из главных недостатков этих электролитов является недостаточная стабильность при работе.

Перед нанесением покрытий поверхность образцов обезжиривают в течение 20 мин в растворе следующего состава, г/л:

Каустическая сода 20

Кальцинированная

сода 10

Тринатрийфосфат 30

}Кидкое стекло 5 . , при температуре 80-90°С.

После этого производят травление о.бразцов в течение 20 мин в растворе (200 г/л - хромового ингидрида, 50 г/л ортофосфорной кислоты) при 90 с.

Декодирование осуществляют в течение 1 мин в растворе, мае. %:

Соляная кислота 5 Серная кислота 5 Вода90

После такой предварительной обработки наносят покрытие в элекролитйческой ванне.

66334

Для испытаний выбирают кольцевые образцы размером 18x9x6 мм из труднодеформируемой конструкционной стали 40ХНМА. Образцы отполировывают 5 -до шероховатости 1,0-1,25 мкм,

Перед нанесением покрытий поверхность образцов обезжиривают.

Предлагаемая смазка из цинко-медного сплава (содержание меди 50- 10 62%) наносится гальваническим методом из цианистого электролита. Толщина слоя смазки составляет 610 .

Используют смазки трех составов, 15 %: цинк 38 и медь 62 (1); цинк 41 и медь 59 (2); цинк 50 и медь 50 (3).

Для сопоставительного анализа используют следующие виды смазок. 20 Смазка, состоящая из 40% роданистого калкя и 60% дисульфида молибдена (4),наносится окунанием.

Борос шикатная смазка, состоящая из следующих компонентов, %: 5 SiOj 55: В 0 20; РЬО 74,5 (5);

наносится окунанием в горячую смазку Б жидком состоянии.

кроме того, используют слой электроосажденного покрытия - смазки из Q сплава Zn - Cd толщиной 6 мкм (6).

Б процессе испытаний вьщавливание исходных заготовок проводят на кривошипном прессе (усилие 400 т-с) при помощи штампа, оснащенного измерительным блоком, позволяющим вести непрерывную запись усилий в процессе деформации, В качестве деформирующего инструмента использУют плиты из жаропрочного сплава ЖС-6У, контактная поверхность которых отполирована до шероховатости 0,5 мкм.

Нагрев образцов и инструмента осуществляют электроиндукционным путем до температур испытаний 400700 С, Контроль температуры проводят 5 .

с помощью термопары, соединенной с

(автоматическим потенциометром КСП-4.

Выдавливание образцов с нанесенными смазками осуществляют со ско- 0 ростью спри 20, 400, 600, 700с.

Коэффициент трения при испытаниях определяют по известной методике по изменению внутреннего и наружных диаметров кольцевых образцов. Чистоту обработанной поверхности образцов определяют при помощи профилографа-профилометра.

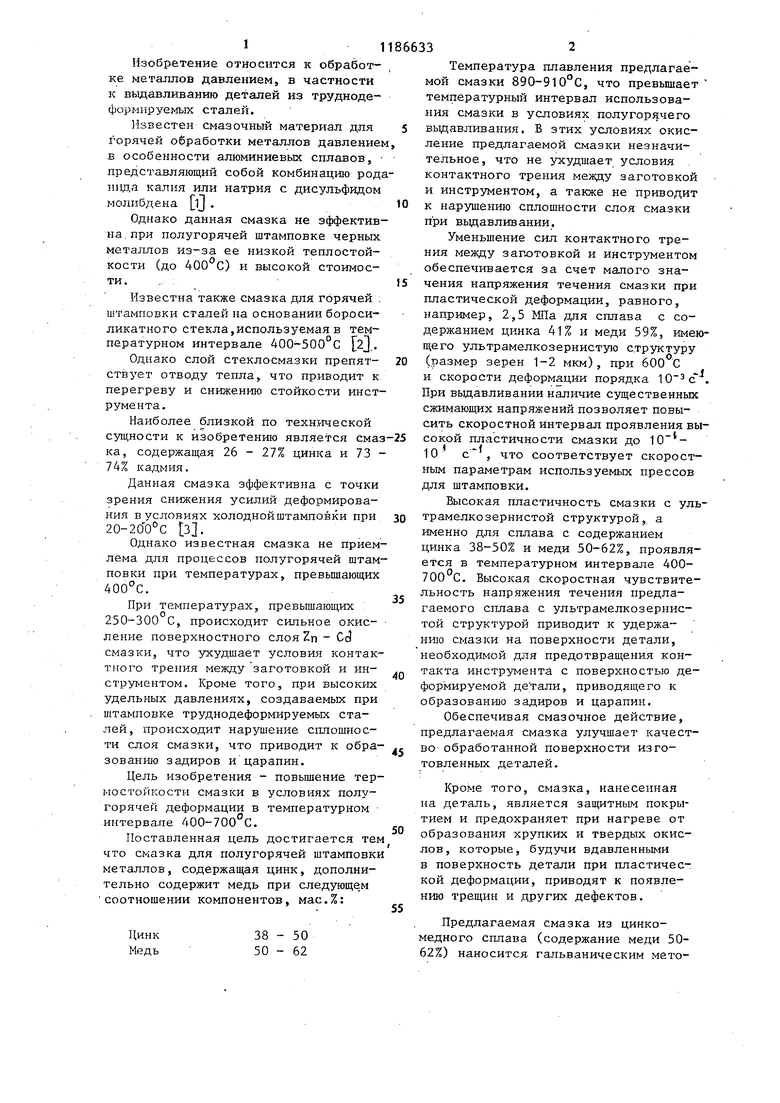

Результаты испытаний образцов смазок (1-6) приведены в таблице..

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной пластической деформации металлов | 1982 |

|

SU1182065A1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1992 |

|

RU2028374C1 |

| СМАЗКА ДЛЯ ЗАГОТОВОК ПРИ ГОРЯЧЕЙ ИЛИ ПОЛУГОРЯЧЕЙ ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2002 |

|

RU2224011C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАЛОПЛАСТИЧНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2007 |

|

RU2355504C1 |

| СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1994 |

|

RU2072389C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

| Смазка для теплой штамповки металлов | 1980 |

|

SU910746A1 |

| Смазка для холодной штамповки металлов | 1978 |

|

SU827539A1 |

| Способ подготовки поверхности проволоки | 1980 |

|

SU889176A1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЖАРОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 1989 |

|

RU2020020C1 |

СМАЗКА ДЛЯ ПОЛУГОРЯЧЕЙ ШТАМПОВКИ МЕТАЛЛОВ, содержащая цинк, отличающаяся тем, что, с целью повышения термостойкости смазки в условиях полугорячей деформации при 400-700 0, смазка дополнительно содержит медь при следующем соотношении компонентов, мас.%: 38 - 50 Цинк 50 - 62 Медь

200,14801,3 7000,032320,7

200,15811,5 6000,038400,9

200,17821,6 4000,041501,0

4000,044552,5

5000,043482,0

200,020780,8 4000,11571 ,8

Результаты вьщавливания заготовок с образцами смазок (1-6) показали, что предлагаемые смазки (1-3) уменьшают коэффициент трения с 0,110,19 до 0,032-0,041, а усилие вьщавливания - на 8 - 14% по сравнению с известной в температурном интервале 400-700 С. Кроме того, чистота обработанной поверхности деталей увелиг1ивается с 1,8-2,1 до 0,7-1,0 мкм.

Эти данные показывают, что термостойкость предлагаемой смазки выше, чем у известной при условиях полугорячего выдавливания.

Предлагаемый сплав цинка и меди, нанесенньй гальваническим способом, может служить смазкой при полугорячей штамповке деталей, преимущественно при вьщавливании деталей из труднодеформируемых сталей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смазочный материал для горячей обработки металлов давлением и способ его получения | 1977 |

|

SU726157A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Контактное трение и смазки при обработке метал лов давлением | |||

| - М.: Машиностроение, 1978, с | |||

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-10-23—Публикация

1982-10-20—Подача