Изобретение относится к порошковой металлургии, в частности к способам получения спеченных изделий из латунных порошков.

Цель изобретения - повышение механических свойств изделий, снижение трудоемкости их изготовления и увеличение коэффициента использования материала.

Способ осуществляют следующим образом.

Медный порошок марки ПМС-1 или IIMC-2 засыпают в шаровую мельнипу для усреднения состава и разрушения комков. В мельнице обрабатывают 2- 3ч. Одновременно измельчают медно- цинковую лигатуру в течение 6-8 ч. В результате измельчения размер частиц порошка достигает 5-20 мкм. После 20 ратуре выЕ1е 450 С довольно заметно изнашивается оснастка. Температурная стабилизация может производиться нагревательным устройством в совокупности с охладителем, например водяным.

25 После переноса заготовки в пресс- форму производят прессование через открытую матрицу, т.е. экструдируют. Экструдирование дает возможность получать изделия удлиненной формы с по-

30 вышенными прочностными и физическими свойствами, в связи с тем, что в результате зкструдирования порошковые частицы при скольжении друг относительно друга крепко свариваются, обизмельчения медного порошка и лигатуры их смешивают в шнековом смесителе в течение 2-3 ч.

После смешения формуют пористые заготовки в цилиндрических матрицах при давлении 4-5-10 МТа с тем, чтобы пористость составляла 25-30%. Этот интервал по пористости является необходимым и достаточным, поскольку он влияет на качество прессовок при дальнейшей обработке (нагревании в защитной или восстановительной атмосфере) . Правильно выбранный интервал пористости позволяет избежать образование водородной болезни при нагре- 35 разуя прочную и плотную структуру.

ве. При пористости меньше 25% в прес- Таким образом получаются повышенные

прочностные свойства по всей длине прессуемого изделия,. Длина экструдисовке создается большое количество закрытых пор, приводяшдх к взаимодействию водорода с окислами и снированнои части при этом не ограничижению качества изделий. При пористое- 40 вается. Однако для этого необходимо

ти выше 30% снижаются прочн.остные свойства холоднопрессованных заготовок.

После холодного прессования прессовки загружают в печь с контролируемой атмосферой, В качестве защитной атмосферы могут применяться газы: азот, аргон, гелий. В качестве восстановительной атмосферы могут применяться: чистый водород, диссоциированный а)1миак, эндогаз. Температура, до которой нагревают прессовку перед помещением в штамп, составляет 700- 750°С. При нагреве до температуры ниже 700°С в результате резкого охлаждения при переносе заготовки из печи в штамп температура может быть недостаточной для предания прессовке вязкопластических свойств, которые

необходимы для интенсивной пЛастичес- кой деформации. При температуре свыше 750 С могут произойти негативные

явления оплавления прессовки, окисления при контакте с воздухом, перегрева пресс-блока и др. Нагретую прессовку помещают в пресс-блок, температуру которого поддерживают в пределах 400-450°С. Для получения качественных изделий на всем протяжении процесса горячего прессования необходимо стабилизировать температуру пресс-формы.

При температуре стабилизации ниже 400°С происходят явления переохлаждения очагов деформации прессовки при горячем прессовании и появления горячих трешлн на изделиях, а при темперованнои части при этом не ограничи5

правильно выбирать интервал отношения диаметров прессовки и отверстия, через которое производят экструди- рование. При соотношении °ота, 0.2

d прес.

отверстие слишком мало для того,чтобы обеспечить при данной пластичности экструдируемого материала полноту процесса деформирования. За счет внутреннего трения в порошковом теле при указанном соотношении пластическое течение через отверстие может вообще не наступить.

dote.

При соотношении S 0,5 экст5 прес

рудирование теряет свои положительные качества в связи с тем, что диаметр отверстия становится чрезмерно большим, и в середине изделия могут

0

появиться неуплотненные места, которых не коснулась пластическая деформация материала.

После экструдирования прессуемое изделие за счет сцепления со стенками матрицы, в особенности при отсутствии высокотемпературной смазки, схватьшается с матрицей и для выпрес- совки в этом случае требуется большое усилие, в некоторых случаях превосходящее усилие прессования. Для облегчения выпрессовки резко нагре- вают матрицу, при этом стенки матрицы расгаиряются и отстают,от прессовки.

В этот момент прикладывают усилие вьтрессовки, которое составляет 0,1- 0,15 от усилия прессования. Нагр.ев пресс-формы производят на 50-70 С выше температуры, при которой работает матрица во время горячего прессования.

При нагреве ниже 50°С не достигатся эффекта скачкообразного расшиения матрицы, а при нагреве выше 70°С прогревается само изделие, и за счет собственного распшрения изделия е производится раскрытие стыка между прессовкой и матрицей. Выпрессован-зо изделий, в сравнении с известными.

ное изделие охлаждают и подвергают окончательной обработке.

При изготовлении деталей типа штуцер с удлиненной и фланцевой частями удлиненную часть штзщера получают из экструдированной части из- делня, а фланцевую часть - из пресс- остатка.

Пример. Берут порошок ПМС-1 и усредняют его в шаровой мельнице при следующих режимах: диаметр барабана 200 мм; объем 6000 см; скорость вращения барабана 58 об/мин.

Применяют следуюпще соотношения:

объем шаров- п AS- .

объем барабана объем порошка 3; диаметр шаров 5-10 мм; усреднение проводили в течение 2-3 ч.

Медно-цинковую лигатуру используют по ТУ 4808-418-70.

Измельчение лигатуры проводят в шаровой мельнице с теми же параметрами в течение 6-8 ч.

Смешение медного порошка и измельченной медно-цинковой лигатуры (размер частиц этих порошков составлял- 5-20 мкм) производят в шнековом смесителе в течение 2-3 ч.

Полученный порошок формуют в прессовке ф 40 мм и высотой 25 мм. Прессовки взвешивают и отношением плотностей пористой заготовки и компактного материала определяют пористость, которая находится в пределах 25%. Нагрев прессовок производят в печи СТН 1,,5 Ml5 в среде аргона до

. Бьщерживают при этой температуре 1-2 мин. Одновременно производят температурную стабилизацию пресс- формы. В начале процесса прессования ее нагревают электроподогревом, а в

процессе самого прессования ее охлаждают посредством водяного охлаждения. Температура при этом постоянно контролируется и поддерживается равной 450°С.

После нагрева прессовки ее помещают в пресс-форму и экструдируют при отношении диаметров отверстия и заготовки, равном 0,35. Затем скачкообразно нагревают матрицу пресс-формы

путем быстрого увеличения напряжения, подаваемого на нагреватель.. После этого осуществляют выпрессовку,

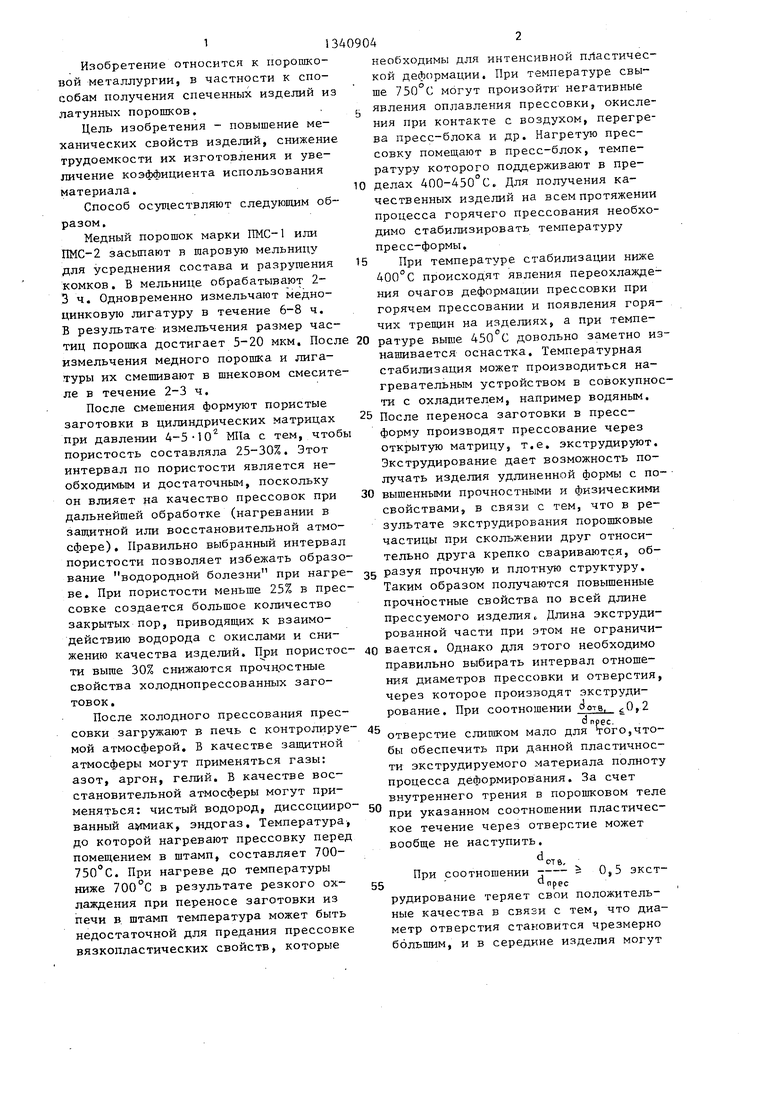

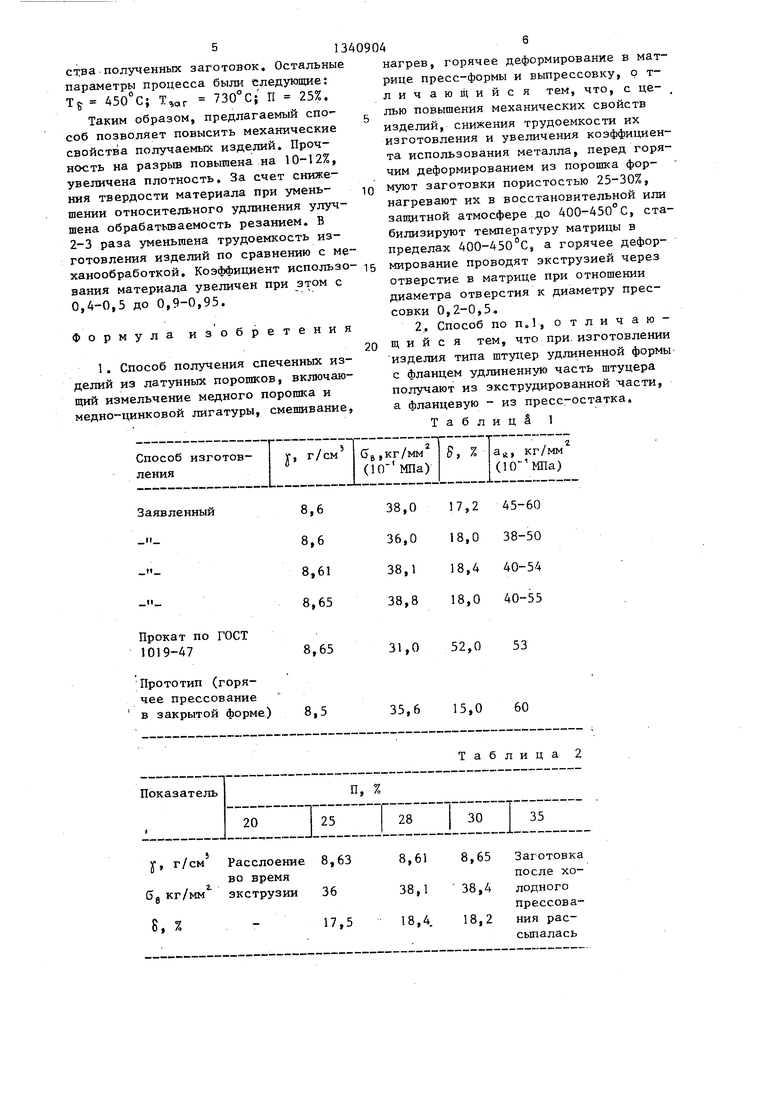

В табл. 1 представлены механичес- . кие свойства образцов, полученных из

Свойства получены на цилиндрических образцах с соотношением высоты к диаметру, равным 0,65, поскольку статическим горячим прессованием получить

g деталь типа штуцер невозможно. Испытания проводили по ГОСТ 1497-61 на гагаринских образцах.

Как видно из табл. 1, механические свойства полученных изделий выше,

0 чем по известным технологиям.

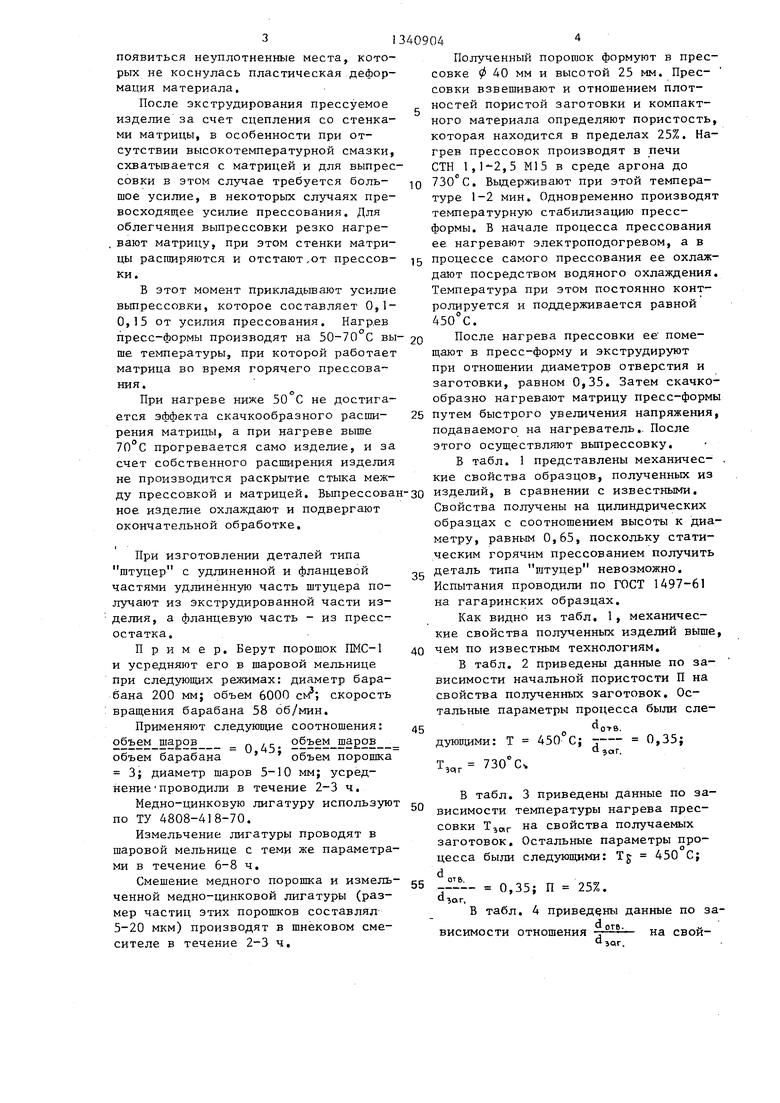

В табл. 2 приведены данные по зависимости начальной пористости П на свойства полученных заготовок. Остальные параметры процесса были слеd.

5

0

5

отв.

дующими: Т 7 0,35;

заг.

Т,, 730°Сч

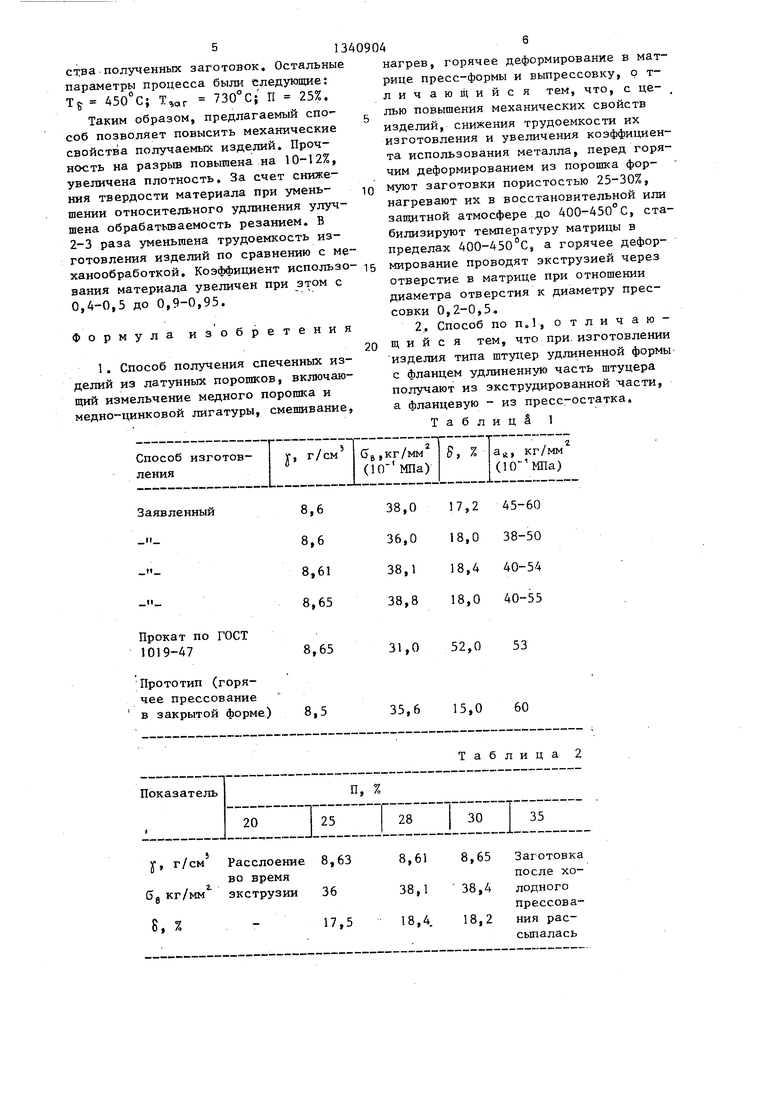

В табл. 3 приведены данные по зависимости температуры нагрева прессовки на свойства получаемых заготовок. Остальные параметры процесса были следуюшд1ми: Tj 450 С;

отв.

0,35; П 25%.

jor,

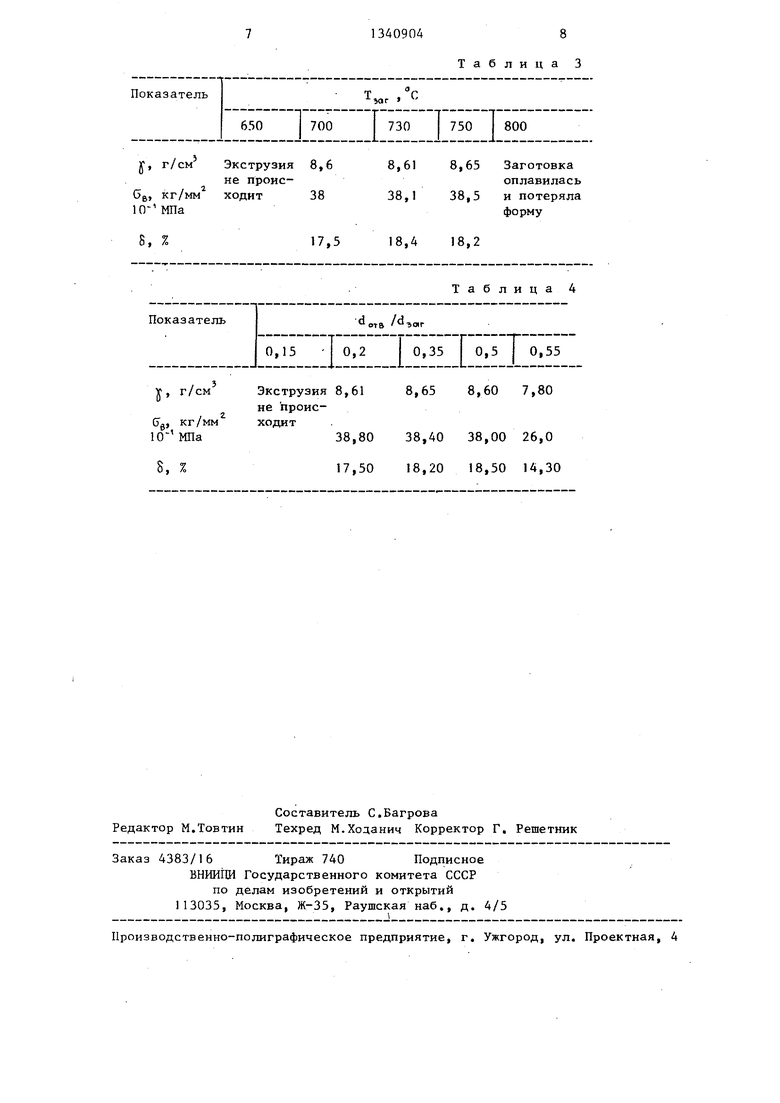

в табл. 4 приведены данные по за- .

висимости отношения

на свой заг.

ства полученных заготовок. Остальные параметры процесса были Следующие: Tj 450°С; Т,,г 730°С; П 25%.

Таким образом, пpeдлaгae a IЙ соб позволяет повысить механические свойства получаемых изделий. Прочность на разрыв повышена на 10-12%, увеличена плотность. За счет снижения твердости материала при умень- шении относительного удлинения улучшена обрабатьшаемость резанием. В 2-3 раза уменьшена трудоемкость изготовления изделий по сравнению с механообработкой. Коэффициент использо- вания материала увеличен при этом с 0,4-0,5 до 0,9-0,95.

Формула изобретения

1. Способ получения спеченных изделий из латунных порошков, включающий измельчение медного порошка и медно-цинковой лигатуры, смешивание.

Заявленный 11

-

Прокат по ГОСТ 1019-47

Прототип (горячее прессование в закрытой форм

5

0

нагрев, горячее деформирование в матрице пресс-формы и выпрессовку, о т- личающийся тем, что, с целью повышения механических свойств изделий, снижения трудоемкости их изготовления и увеличения коэффициента использования металла, перед горячим деформированием из порошка формуют заготовки пористостью 25-30%, нагревают их в восстановительной или защитной атмосфере до 400-450°С, стабилизируют температуру матрицы в пределах 400-450°Cs а горячее деформирование проводят экструзией через отверстие в матрице при отношении диаметра отверстия к диаметру прессовки 0,2-0,5.,

2. Способ по п.1, о т л и ч а ю - щ и и с я тем, что при. изготовлении изделия типа штуцер удлиненной формы- с фланцем удлиненную часть штуцера получают из экструдированной части, а фланцевую - из пресс-остатка,

Т а б л и ц I 1

31,0 52,0

53

35,6 15,0 60

Таблица 2

Экструзия 8,6 не происходит 38

Р 7 О , h

17,5

не происходит

38,80

17,50

Таблица 3

8,65 38,5

Заготовка оплавилась и потеряла форму

18,418,2

Таблица 4

38,40 38,00 26,0 18,20 18,50 14,30

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА ДЛЯ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2013 |

|

RU2534324C1 |

| СПЕЧЕННЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2016114C1 |

| Устройство для горячего прессования порошковых заготовок никель-цинкового феррита | 1982 |

|

SU1026961A1 |

| Способ изготовления заготовок из антифрикционной бронзы литьем с последующей экструзией | 2021 |

|

RU2760688C1 |

| Способ получения изделий из порошков | 1988 |

|

SU1636124A1 |

| Установка для горячего прессования порошка | 1980 |

|

SU925556A1 |

| Способ изготовления изделий из порошков сплавов системы алюминий - кремний - никель | 1990 |

|

SU1694348A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЛАВА НА ОСНОВЕ ЖЕЛЕЗА | 1989 |

|

SU1637141A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2354498C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА МЕТАЛЛИЧЕСКОЙ МАТРИЦЕ, АРМИРОВАННОЙ КВАЗИКРИСТАЛЛАМИ | 2009 |

|

RU2413781C1 |

Изобретение относится к порошковой металлургии, в частности к способам получения спеченных изделий из латунных порошков. Цель изобретения - повьшение механических свойств изделий, снижение трудоемкости их изготовления и увеличение коэффициента использования материала. Изобретение осуществляют следуюЕ им образом. Медный порошок засыпают в шаровую мельницу для усреднения состава и обра- батьгоают в течение 2-3 ч. Одновременно измельчают медно-цинковую лигатуру в течение 6-8 ч. Измельченные порошки меди и медно-хщнковой лигатуры смешивают в течение 2-3 ч. После смешения формируют заготовки с по- . ристостью 25-30%, которые нагревают в восстановительной или защитной атмосфере до 700-750 С. Нагретую заготовку помещают в матрицу, нагретую до 400-450 С и экструдируют через Отверстие при отношении диаметра отверстия к диаметру прессовки 0,2- 0,5. Перед вьшрессовкой матрицу нагревают на 50-70°С выше рабочей температуры матрицы. При изготовлении деталей типа штуцер удлиненную часть штуцера получают из экструдированной части изделия, а фланцевую часть - из пресс-остатка. 1 з.п. ф-лы. 4 табл. S СП со 4 О со о 4

| Геллер Э | |||

| и Гримме Д | |||

| Новые материалы, получаемые методом порошковой металлургии, - М.: Металлургия, 1966, с | |||

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

| Способ изготовления спеченных изделий из латуни | 1983 |

|

SU1163991A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-30—Публикация

1985-07-26—Подача