роида - химический и огененный. Кроме того в составе отсутствует антисептик, что ириводит к снижению биостойкости материала.

Указанные недостатки, и особенно, низкая прочность, известных материалов затрудняют виедрение средств малой мехаиизации ири выиолнеиии кровельных работ и требуют доиолнительиых условий нри хранении и укладке, что новышает стоимость строите;1ьно-моитажиых работ.

Цель изобретения - повышение ирочиости, огиестойкости и биостойкости и си 1жение водоиоглои1ения.

Это достигается тем, что комиознция для изготовления теплоизоляциониого материала, включаюи1ая волокиистый комионеит, всиучениый иерлит и битумиую эмульсию доиолнительио содержит диаммоний фосфат и фтористый натрий, а в качестве волокнистого компонента скоп-осадок сточных вод картонного производства при следующем соотношёиии компонентов, вес. %:

Скоп-осадок сточных водкартонного производства72-82 Вспученный перлит4-6 Битумная эмульсия11 -14 Диаммонийфосфат2-5 Фтористый натрий1-3

Твердый осадок сточиых вод картоиного производства (скои) представляет смесь органической мелковолокнистой массы с наполняющими н проклеивающими веществами в виде канифоли и содержит вес. %: SiOa 54,8; СаО 4,96; РегОз 6,21; 29,03.

Основным компонентом обуславливающим структуру материала, является твердый осадок сточиых вод - скоп, который применяют в виде гидромассы из мелкого волокиа.

Водородиые связи между волокнами отсутствуют, поэтому основными силами связи, обеспечивающими структуру являются силы трения между волокнами. Эти силы усиливаются благодаря наличию в составе Болокиистого осадка каолина н канифоли- компоиеитов, составляющих щихту для изготовления картона и уносящихся иромывными водами в скоп. Однако этих сил недостаточно для того, чтобы обеспечить свойства монолитного теплоизоляционного материала. Для получения более прочных связей между волокнами и соответственно повыщение физико-механических свойств теплоизоляционного материала на

их основе в гидромассу, состоящую из волокнистых отходов, вводят связующее- битумную эмульсию.

в пульнообразпом состоянии масса пластична, битумная эмульсия, обволакивая

волокнистые частицы, сиособствует образованию прочных связей между ними и перлитовым песком после высыхания. Теплоизоляционный материал, полученный на основе волокнистого осадка, перлитового

песка, битумной эмульсии и добавок антипиреиа и антисептика, имеет иовышениые прочностные и теплотехнические показатели, что позволяет механизировать процесс выполнения кровельных работ.

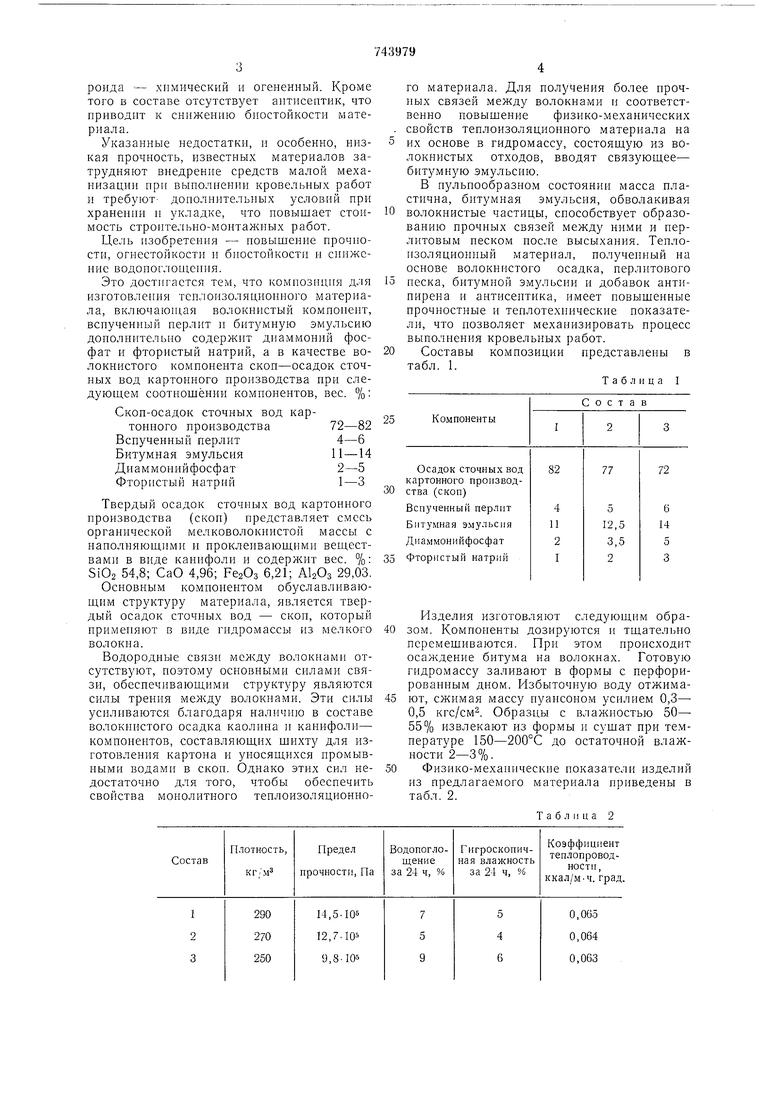

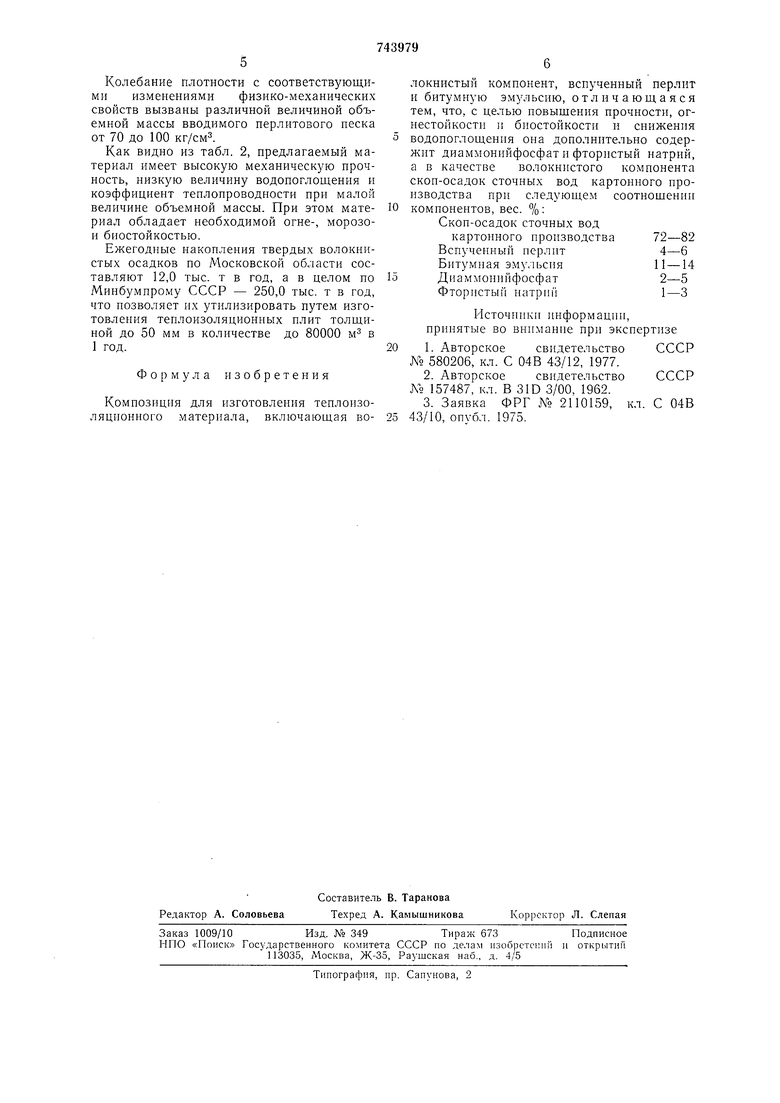

Составы композиции представлеиы в табл. 1.

Таблица I

Изделия изготовляют следуюихим образом. Компопенты дозируются и тщательно перемешиваются. При этом происходит осаждение битума на волокнах. Готовую гидромассу заливают в формы с перфорированным дном. Избыточную воду отжимают, сжимая массу пуапсоном уснлпем 0,3- 0,5 кгс/см. Образцы с влажностью 50- 55% извлекают из формы и сущат при температуре 150-200°С до остаточной влажности 2-3%.

Физико-механические иоказатели изделий из предлагаемого материала приведены в табл. 2.

Таблица 2

Колебание плотности с соответствующими изменениями физико-механических свойств вызваны различной величиной объемной массы вводимого нерлитового неска от 70 до 100 кг/см.

Как видно из табл. 2, предлагаемый материал имеет высокую механическую прочность, низкую величину водопоглощения и коэффициент тенлоироводности при малой величине объемной массы. При этом материал обладает необходимой огне-, морозои биостойкостью.

Ежегодные иакопления твердых волокнистых осадков по Московской области составляют 12,0 тыс. т в год, а в целом по Минбумпрому СССР - 250,0 тыс. т в год, что позволяет их утилизировать путем изготовления теплоизоляционных плит толш,иной до 50 мм в количестве до 80000 м в 1 год.

Формула изобретения

Композиция для изготовления теплоизоляционного материала, включающая волокнпстый компонент, вспученный перлит и битумную эмульсию, отличающаяся тем, что, с це.тью повышения прочности, огнестойкости II биостойкости и снижения водопоглощення она дополнптельно содержит диаммонийфосфат и фтористый натрий, а в качестве волокнистого компонента скон-осадок сточных вод картонного ироизводства при следующем cooTHonjeHHii компонентов, вес. %:

Скоп-осадок сточных вод

картонного производства72-82

Вспученный перлит4-6

Битумная эмульсия11 -14

Диаммонийфосфат2-5

Фтористый натрии1-3

Источники информации, прииятые во внимание при экспертизе

1.Авторское свидетельство СССР № 580206, кл. С 04В 43/12, 1977.

2.Авторское свидетельство СССР АО 157487, кл. В 31D 3/00, 1962.

3.Заявка ФРГ 2110159, кл. С 04В 43/10, опубл. 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления теплоизоляционного материала | 1984 |

|

SU1162772A1 |

| Композиция для изготовления теплоизоляционного материала | 1980 |

|

SU885240A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1991 |

|

SU1791430A1 |

| Масса для изготовления теплоизоляционного материала | 1982 |

|

SU1079645A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1986 |

|

SU1368291A1 |

| Композиция для изготовления теплоизоляционного материала | 1984 |

|

SU1234386A1 |

| БИТУМНАЯ ЭМУЛЬСИОННАЯ МАСТИКА | 1994 |

|

RU2086598C1 |

| Композиция для изготовления теплоизоляционного материала | 1981 |

|

SU1011612A1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2133240C1 |

| Способ изготовления теплоизоляционных изделий | 1987 |

|

SU1520044A1 |

Авторы

Даты

1980-06-30—Публикация

1978-04-21—Подача