существенного повышения железа в гра нупяте, а при расходе окалины более 50% снижается степень ее утилизации и существенного повышения массовой доли железа в гранулированном продукте не обеспечивается. Причиной снижения степени утилизации окалины при ее повышенных расходах является ограниченная теплонасыщенность расплава шлака и недостаточное время взаимодействия расплава шлака с твердыми частицами.

Способ осуществляют на лабораторной установке сухой грануляции.

Установка состоит из цилиндрического разъемного корпуса длиной 2000 мм, диаметром 300 мм. На головной части корпуса укреплены шарнирно сопло, резервуар для жидкого шлака, сливной желоб и бункер с питателем для твердых железосодержащих диспер- гаторов. Хвостовая часть установки снабжена газоотводом,заслонкой-экраном и резерв уаром-охладителем.

Грануляцию расплава шлака осуществляют следующим образом.

Из сопла в струю воздуха подают питателем мелкую окалину, а затем полученной смесью раздувают расплав конвертерного шлака, стекающий по сливному желобу..

Давление струи воздуха 4-6Ч02кПа расход шлака 1-3 кг/мин, диспергато- ров 0,1-2 кг/мин.

В качестве диспергаторов применяют обезвоженные до 15% шламы с массовой долей железа 52%, колошниковую пыль с массовой долей железа 44,0%, прокатную окалину с массовой долей железа 69,0%0

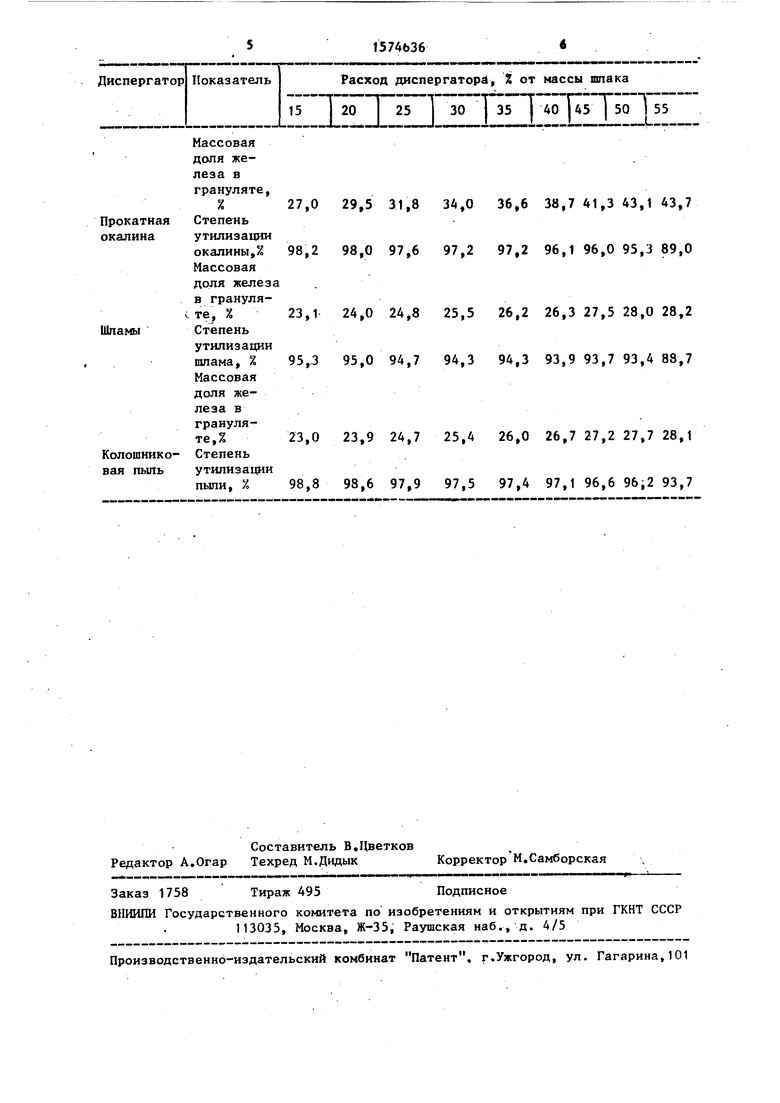

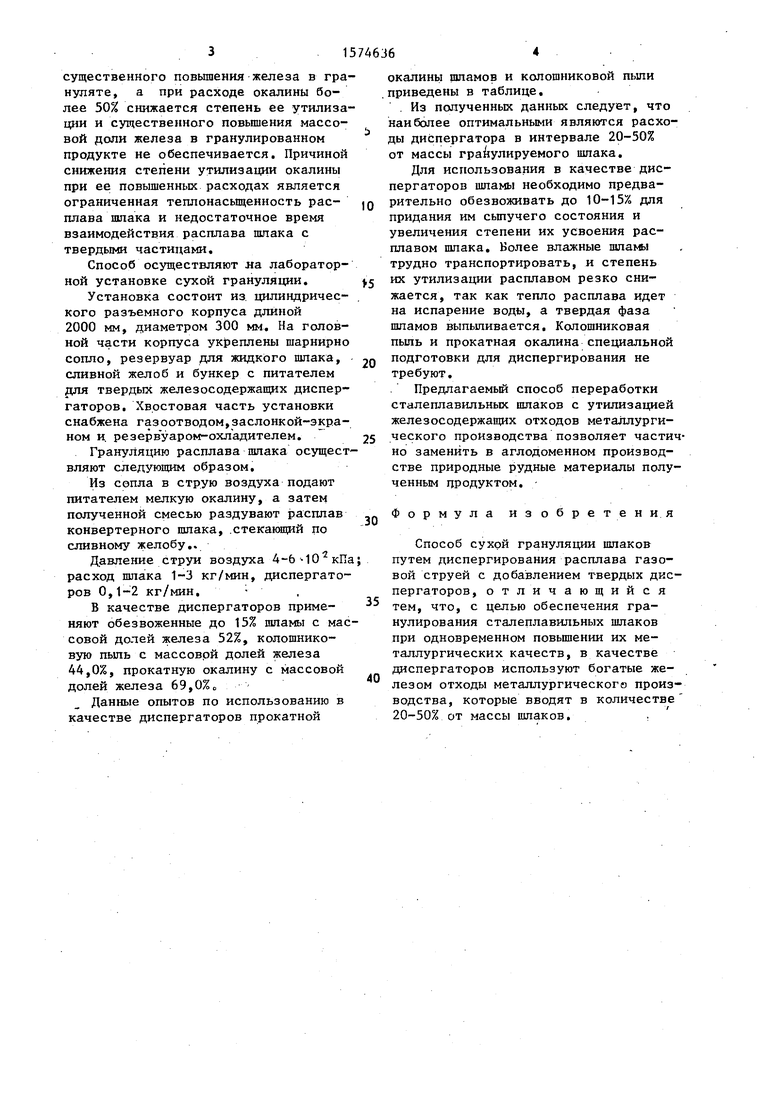

Данные опытов по использованию в качестве диспергаторов прокатной

5

0

5

0

5

0

окалины шламов и колошниковой пыли приведены в таблице.

Из полученных данных следует, что наиболее оптимальными являются расходы диспергатора в интервале 20-50% от массы гранулируемого шлака.

Для использования в качестве диспергаторов шламы необходимо предварительно обезвоживать до 10-15% для придания им сыпучего состояния и увеличения степени их усвоения расплавом шлака. Более влажные шламы трудно транспортировать, и степень их утилизации расплавом резко снижается, так как тепло расплава идет на испарение воды, а твердая фаза шламов выпыливается. Колошниковая пыль и прокатная окалина специальной подготовки для диспергирования не требуют.

Предлагаемый способ переработки сталеплавильных шлаков с утилизацией железосодержащих отходов металлургического производства позволяет частично заменить в аглодоменном производстве природные рудные материалы полученным продуктом.

Формула изобретения

Способ сухой грануляции шлаков путем диспергирования расплава газовой струей с добавлением твердых диспергаторов, отличающийся тем, что, с целью обеспечения гранулирования сталеплавильных шлаков при одновременном повышении их металлургических качеств, в качестве диспергаторов используют богатые железом отходы металлургическога производства, которые вводят в количестве 20-50% от массы шлаков.

Массовая доля железа в грануляте,

% 27,0 29,5 31,8 34,0 36,6 38,7 41,3 43,1 43,7

Прокатная Степень

окалина утилизации

окалины,% 98,2 98,0 97,6 97,2 97,2 96,1 96,0 95,3 89,0 Массовая доля железа в грануля- , те, 7, 23,1 24,0 24,8 25,5 26,2 26,327,528,028,2

Шпамы Степень

утилизации

шлама, % 95,3 95,0 94,7 94,3 94,3 93,9 93,7 93,4 88,7 Массовая доля железа в грануляте,% 23,0 23,9 24,7 25,4 26,0 26,7 27,2 27,7 28,1

Колошнико- Степень

вал пыль утилизации

пыли, % 98,8 98,6 97,9 97,5 97,4 97,1 96,6 96;2 93,7

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2020 |

|

RU2763838C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2021 |

|

RU2778807C1 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ СТАЛИ | 2005 |

|

RU2304175C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| СПОСОБ ОБРАБОТКИ ШЛАКА, ВЫПУСКАЕМОГО ИЗ ДОМЕННОЙ ПЕЧИ | 2002 |

|

RU2215042C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| Способ получения высокоосновного агломерата и высокоосновный агломерат, полученный данным способом | 2023 |

|

RU2808855C1 |

| Шихта для производства железорудного агломерата | 2019 |

|

RU2722946C1 |

Изобретение относится к черной металлургии, а именно, к способам переработки сталеплавильных шлаков для аглодоменного производства. Целью изобретения является обеспечение гранулирования сталеплавильных шлаков при одновременном повышении их металлургических качеств. В качестве диспергаторов при сухой грануляции металлургического шлака путем диспергирования расплава газовой струей применяют богатые железом отходы металлургического производства - окалину, шламы, колошниковую пыль, в количестве 20 - 50% от массы перерабатываемых шлаков. 1 табл.

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Способ выплавки передельного шлака | 1972 |

|

SU514896A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ сухой грануляции шлака | 1974 |

|

SU478865A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Изобретение относится к черной металлургии, а именно к способам переработки сталеплавильных шпаков для аглодсменного производства | |||

| Цель изобретения - обеспечение гранулирования сталеплавильных шлаков при одновременном повышении их металлургических качеств | |||

| Сущность способа заключается в следующем | |||

| Жидкий шпак диспергируют струей газа с добавлением мелких богатых железом отходов металлургического производства (окалины, шпамов, колошниковой пыли) в количестве 20-50% от массы перерабатываемого шлака | |||

| В процессе взаимодействия частицы твердого богатого железом диспер- гатора сплавляются с каплями шлака, охлаждая их | |||

| Полученные таким образом гранулы обладают высокой основ-, | |||

Авторы

Даты

1990-06-30—Публикация

1987-10-05—Подача