Изобретение относится к машиностроению и может быть использовано для повышения работоспособности и долговечности деталей машин, эксплуатирующихся в условиях воздействия коррозионно-абразивных сред.

Цель изобретения - увеличение глубины упрочненного слоя, улучшение качества поверхности и условий труда и снижение энергозатрат.

Способ упрочнения стальных и чугунных изделий заключается в нагре- ве упрочняемой поверхности высокоскоростным трением с одновременной обработкой технологической средой и последующим высокоскоростным охлаждением (со скоростью 10 - 10 К/с) за счет теплоотвода вглубь упрочняемой детали, при этом в качестве

технологической среды применяется насыщенный водный раствор минеральных солей на основе хлоридов магния и кальция. При импульсном нагружении высокие температуры и давления сопровождающимися значительными пластическими деформациями переводят металл зоны воздействия в высокоактивное состояние (повышенная концентрация атомно-структурных дефектов, характеризующихся избыточной энтальпией) .

Повышенный уровень активации металла поверхностных слоев способствует ускорению протекания процессов адсорбции и диффузии. Под действием высоких температур и давлений в водных растворах хлоридов магния и кальция увеличивается количество ионов

сд

4

ф 4

О5

H4-, Cl, Mg++, , 0, адсорбирующихся на ювенильных поверхностях. Водород, хлор и другие элементы, диффундируя вглубь металла, ослабляют межатомное взаимодействие вследствие изменения электронной структуры металла, уменьшают модуль упругости, облегчая протекание пластической деформации. В результате увеличивается толщина упрочненного слоя, снижается шероховатость поверхности при данном способе обработки, а также отсутствуют пригарные пленки.

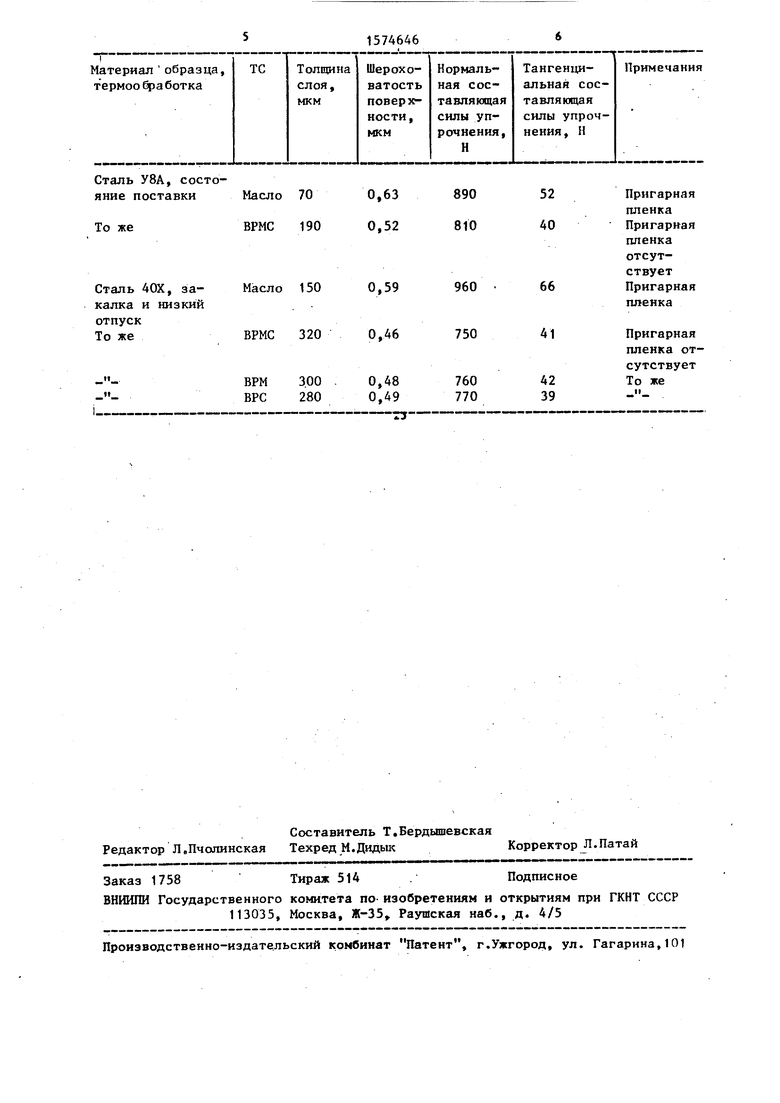

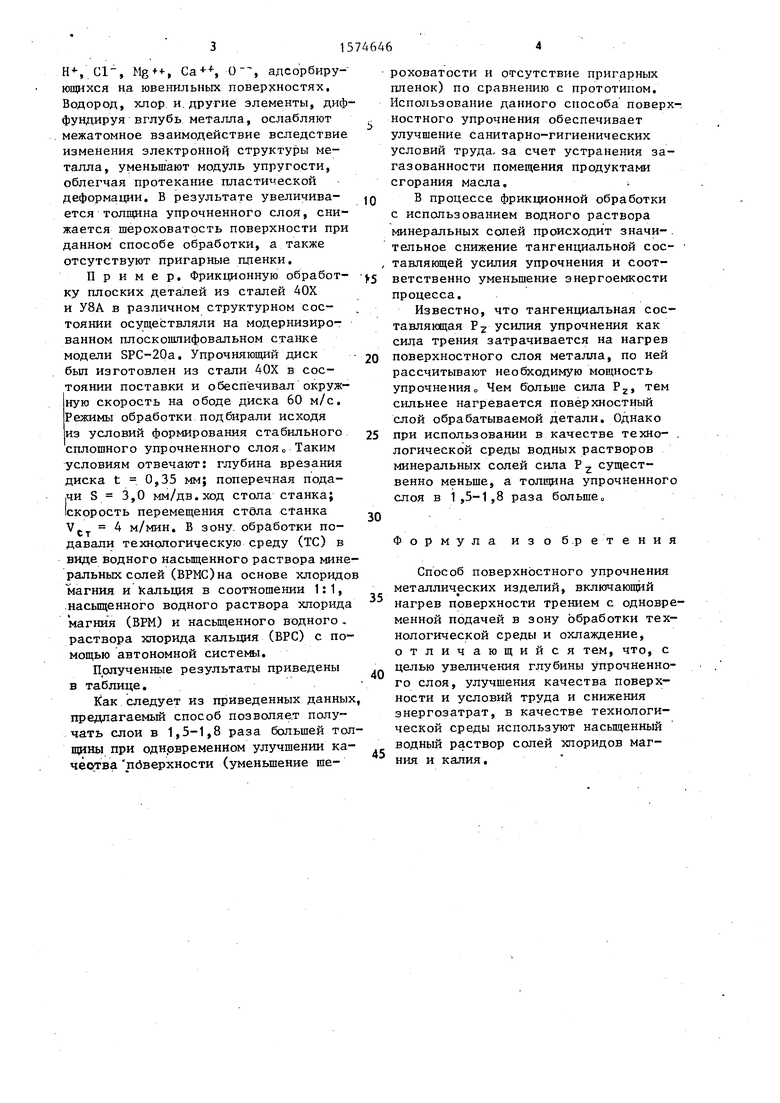

Пример. Фрикционную обработку плоских деталей из сталей 40Х и У8А в различном структурном состоянии осуществляли на модернизированном плоскошлифовальном станке модели SPC-20a. Упрочняющий диск был изготовлен из стали 4QX в состоянии поставки и обеспечивал окружную скорость на ободе диска 60 м/с. Режимы обработки подбирали исходя из условий формирования стабильного сплошного упрочненного слоя Таким условиям отвечают: глубина врезания диска t 0,35 мм; поперечная пода- ,чи S 3,0 мм/дв.ход стола станка; (скорость перемещения стела станка VCT 4 м/мин. В зону обработки подавали технологическую среду (ТС) в виде водного насыщенного раствора минеральных солей (ВРМС)на основе хлоридо магния и кальция в соотношении 1:1, насыщенного водного раствора хлорида магния (ВРМ) и насыщенного водного , раствора хлорида кальция (ВРС) с помощью автономной системы.

Полученные результаты приведены в таблице.

Как следует из приведенных данных предлагаемый способ позволяет получать слои в 1,5-1,8 раза большей толщины при однрвременном улучшении качества пбверхности (уменьшение ше

0

5

роховатости и отсутствие пригарных пленок) по сравнению с прототипом. Использование данного способа поверхностного упрочнения обеспечивает улучшение санитарно-гигиенических условий труда, за счет устранения загазованности помещения продуктами сгорания Масла.

В процессе фрикционной обработки с использованием водного раствора минеральных солей происходит значительное снижение тангенциальной составляющей усилия упрочнения и соответственно уменьшение энергоемкости процесса.

Известно, что тангенциальная составляющая Pz усилия упрочнения как сила трения затрачивается на нагрев поверхностного слоя металла, по ней рассчитывают необходимую мощность упрочнения Чем больше сила Pz, тем сильнее нагревается поверхностный слой обрабатываемой детали. Однако при использовании в качестве технологической среды водных растворов минеральных солей сила Р z существенно меньше, а толщина упрочненного слоя в 1 ,5-1,8 раза больше„

Формула изобретения

Способ поверхностного упрочнения металлических изделий, включающий нагрев поверхности трением с одновременной подачей в зону обработки технологической среды и охлаждение, отличающийся тем, что, с целью увеличения глубины упрочненного слоя, улучшения качества поверхности и условий труда и снижения энергозатрат, в качестве технологической среды используют насыщенный водный раствор солей хлоридов магния и калия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения поверхности изделий | 1989 |

|

SU1678858A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2014 |

|

RU2560604C1 |

| ЗАКАЛОЧНАЯ СРЕДА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2026421C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЧУГУННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2011687C1 |

| ДОВОДОЧНО-ПРИТИРОЧНЫЙ КОНЦЕНТРАТ С МОДИФИЦИРУЮЩИМИ МИНЕРАЛЬНЫМИ НАПОЛНИТЕЛЯМИ | 2006 |

|

RU2309968C1 |

| СОСТАВ ДЛЯ ОБЕСПЫЛИВАНИЯ, ГИДРОФОБИЗАЦИИ И УПРОЧНЕНИЯ ГРУНТА И СПОСОБ ОБЕСПЫЛИВАНИЯ, ГИДРОФОБИЗАЦИИ И УПРОЧНЕНИЯ ГРУНТА | 1997 |

|

RU2120457C1 |

| СПОСОБ ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ | 2003 |

|

RU2240375C1 |

| СПОСОБ ФОРМИРОВАНИЯ КОМБИНИРОВАННОГО МИНЕРАЛЬНОГО ПОВЕРХНОСТНОГО СЛОЯ НА МЕТАЛЛИЧЕСКИХ ДЕТАЛЯХ, ЗАЩИЩАЮЩЕГО ИХ ОТ ВОЗДЕЙСТВИЯ АГРЕССИВНЫХ СРЕД И С ЗАДАННЫМИ ТРИБОТЕХНИЧЕСКИМИ СВОЙСТВАМИ | 2009 |

|

RU2421548C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА КОНТАКТИРУЮЩИХ ТРУЩИХСЯ ПОВЕРХНОСТЯХ ИЗ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ И СОСТАВ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421547C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2019 |

|

RU2703072C1 |

Изобретение относится к области машиностроения и может быть использовано для повышения работоспособности и долговечности деталей машин, эксплуатирующихся в условиях воздействия коррозионно-абразивных сред. Цель изобретения - увеличение глубины упрочненного слоя, улучшение качества поверхности и условий труда и снижение энергозатрат. Способ заключается в нагреве упрочняемой поверхности детали высокоскоростным трением с одновременной подачей технологической среды в виде насыщенного водного раствора хлоридов магния и кальция и последующем охлаждении путем теплоотвода внутрь детали. Способ позволяет уменьшить шероховатость поверхности, устранить загазованность помещения. 1 табл.

| Бабей Ю.И., Сопрунюк Н.Г | |||

| Защита стали от коррозионно-механического разрушения - Киев: Техника, 1981, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1990-06-30—Публикация

1988-08-10—Подача