Изобретение относится к черной металлургии и может быть использовано при получении окатышей из тонкодис персных материалов.

Цель изобретения - повышение производительности устройства.

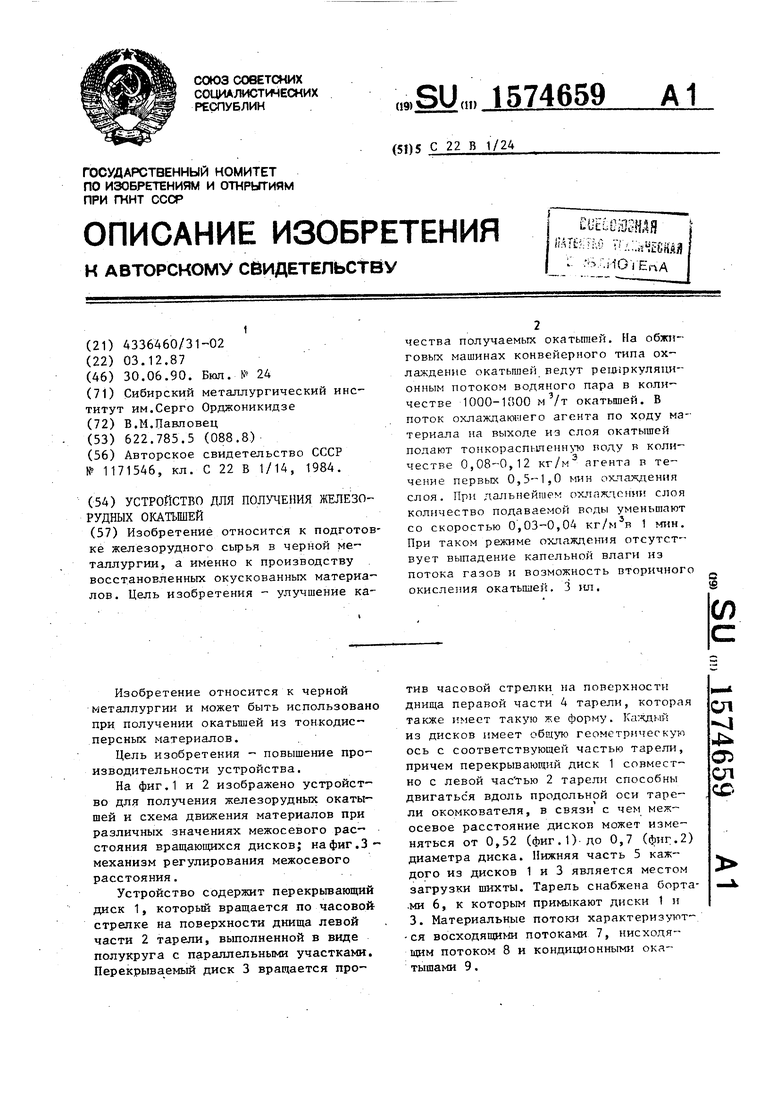

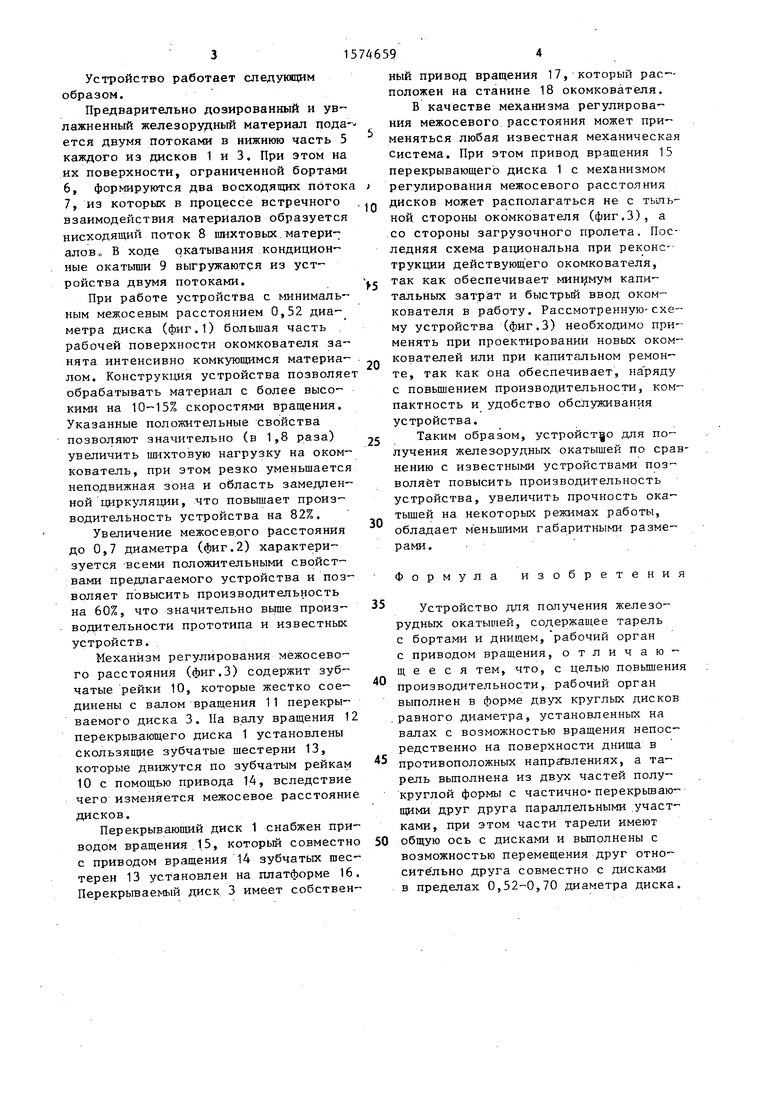

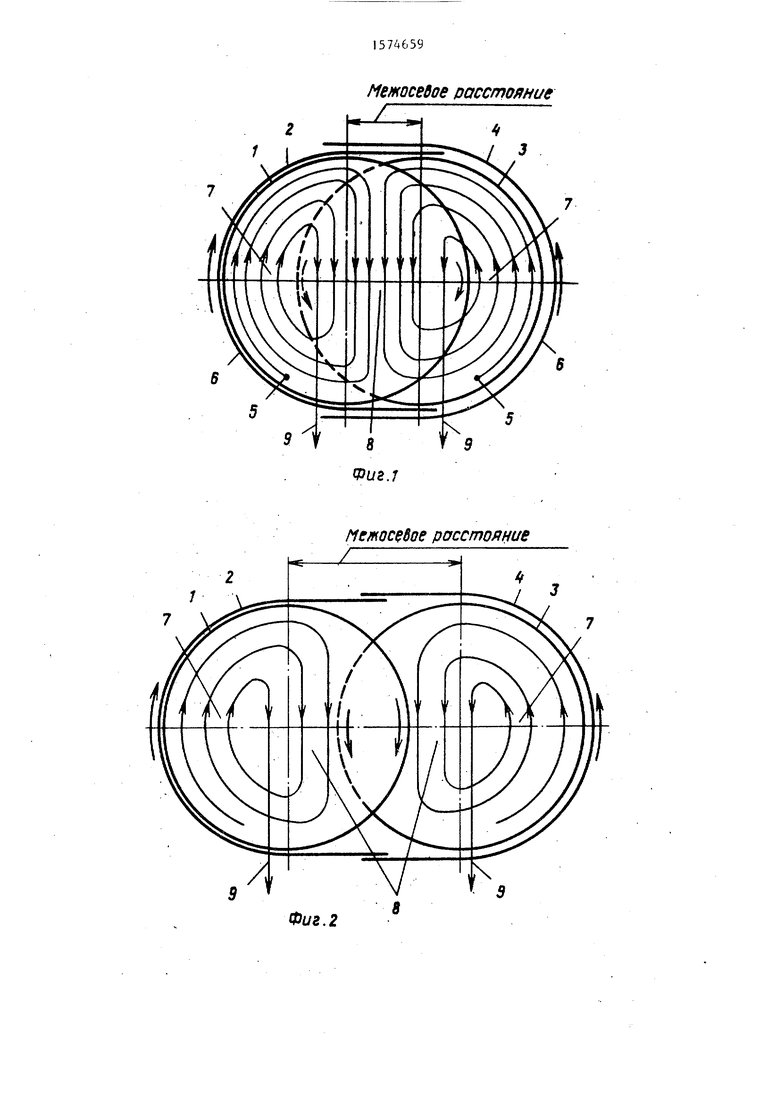

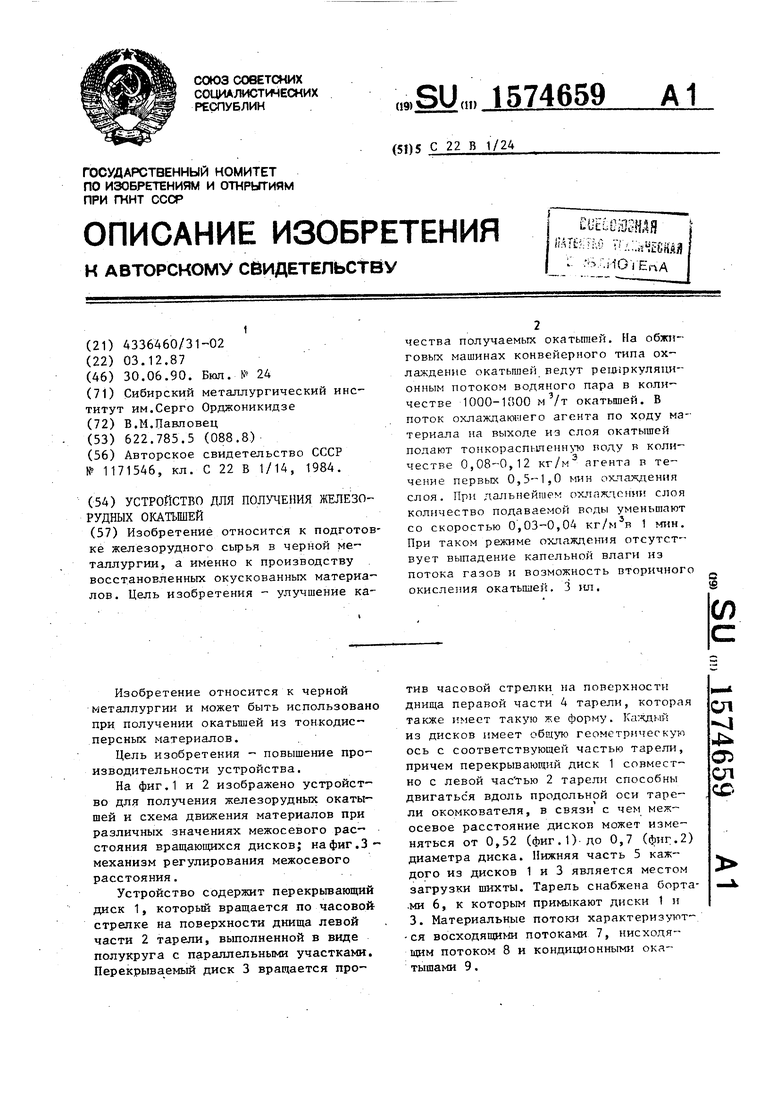

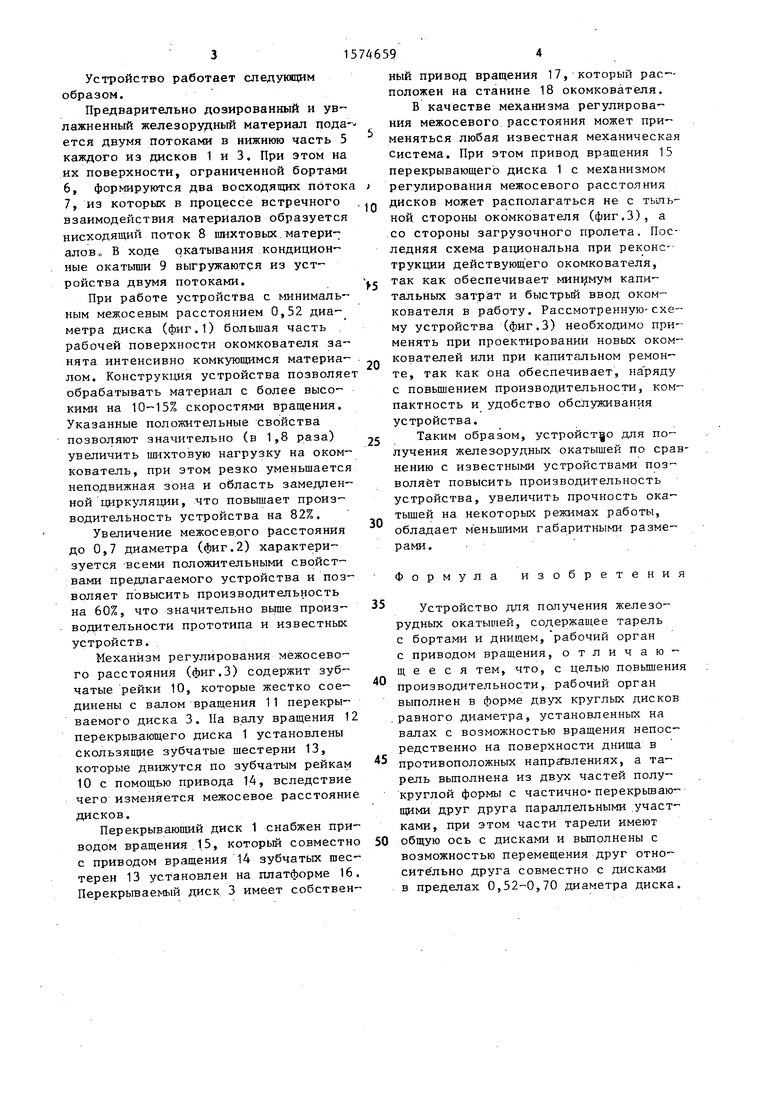

На фиг.1 и 2 изображено устройство для получения железорудных окатышей и схема движения материалов при различных значениях межосевого расстояния вращающихся дисков; на фиг. 3- механизм регулирования межосевого расстояния.

Устройство содержит перекрывающий диск 1, который вращается по часовой стрелке на поверхности днища левой части 2 тарели, выполненной в виде полукруга с параллельными участками. Перекрываемый диск 3 вращается против часовой стрелки на поверхности днища перавой части 4 тар ели, которая также имеет такую же борму. Кладнй из дисков имеет общую геометрическую ось с соответствующей частью тарели, причем перекрывающий диск 1 совмес г- но с левой час тью 2 тарели способны двигаться вдоль продольной оси таре- ли окомкователя, в связи с чем межосевое расстояние дисков может изменяться от 0,52 (фиг.1) до 0,7 (фиг.2) диаметра диска. Нижняя часть 5 каждого из дисков 1 и 3 является местом загрузки шихты. Тарель снабжена бортами 6, к которым примыкают диски 1 и 3. Материальные потоки характеризуются восходящими потоками 7, нисходящим потоком 8 и кондиционными окатышами 9,

СЛ -J

4

О СЛ

СО

31

Устройство работает следующим образом.

Предварительно дозированный и увлажненный железорудный материал пода ется двумя потоками в нижнюю часть 5 каждого из дисков 1 и 3. При этом на их поверхности, ограниченной бортами

6,формируются два восходятцих поток

7,из которых в процессе встречного взаимодействия материалов образуется нисходящий поток 8 шихтовых материалов В ходе окатывания кондиционные окатыши 9 выгружаются из устройства двумя потоками.

При работе устройства с минимальным межосевым расстоянием 0,52 диаметра диска (фиг.1) большая часть рабочей поверхности окомкователя занята интенсивно комкуюшимся материалом. Конструкция устройства позволяе обрабатывать материал с более высокими на 10-15% скоростями вращения. Указанные положительные свойства позволяют значительно (в 1,8 раза) увеличить шихтовую нагрузку на оком- кователь, при этом резко уменьшается неподвижная зона и область замедленной циркуляции, что повышает производительность устройства на 82%.

Увеличение межосевого расстояния до 0,7 диаметра (фиг.2) характеризуется всеми положительными свойствами предлагаемого устройства и позволяет повысить производительность на 60%, что значительно выше производительности прототипа и известных устройств.

Механизм регулирования межосевого расстояния (фиг.З) содержит зубчатые рейки 10, которые жестко соединены с валом вращения 11 перекрываемого диска 3. На валу вращения 12 перекрывающего диска 1 установлены скользящие зубчатые шестерни 13, которые движутся по зубчатым рейкам 10 с помощью привода 14, вследствие чего изменяется межосевое расстояние дисков.

Перекрывающий диск 1 снабжен приводом вращения 15, который совместно с приводом вращения 14 зубчатых шестерен 13 установлен на платформе 16 Перекрываемый диск 3 имеет собствен

5

0

5

0

5

0

5

0

ный привод вращения 17, который расположен на станине 18 окомкователя.

В качестве механизма регулирования межосевого расстояния может применяться любая известная механическая система. При этом привод вращения 15 перекрывающего диска 1 с механизмом регулирования межосевого расстояния дисков может располагаться не с тыльной стороны окомкователя (фиг.З), а со стороны загрузочного пролета. Последняя схема рациональна при реконструкции действующего окомкователя, так как обеспечивает минимум капитальных затрат и быстрый ввод окомкователя в работу. Рассмотренную-схему устройства (фиг.З) необходимо применять при проектировании новых оком- кователей или при капитальном ремонте, так как она обеспечивает, на ряду с повышением производительности, компактность и удобство обслуживания устройства.

Таким образом, устройство для получения железорудных окатышей по сравнению с известными устройствами позволяет повысить производительность устройства, увеличить прочность окатышей на некоторых режимах работы, обладает меньшими габаритными размерами.

Формула изобретения

Устройство для получения железорудных окатышей, содержащее тарель с бортами и днищем,рабочий орган с приводом вращения, отличающееся тем, что, с целью повышения производительности, рабочий орган выполнен в форме двух круглых дисков равного диаметра, установленных на валах с возможностью вращения непосредственно на поверхности днища в противоположных направлениях, а тарель выполнена из двух частей полукруглой формы с частично- перекрывающими друг друга параллельными участками, при этом части тарели имеют общую ось с дисками и выполнены с возможностью перемещения друг относительно друга совместно с дисками в пределах 0,52-0,70 диаметра диска.

Метоседое расстояние

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения окатышей | 1989 |

|

SU1678868A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2014 |

|

RU2583226C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2019 |

|

RU2685822C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ | 2006 |

|

RU2309995C1 |

| Способ получения окатышей | 2015 |

|

RU2612102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2012 |

|

RU2487954C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2453616C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2007 |

|

RU2343214C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ | 2005 |

|

RU2297461C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2018 |

|

RU2673588C1 |

Изобретение относится к подготовке железорудного сырья в черной металлургии, а именно к производству восстановленных окускованных материалов. Цель изобретения - улучшение качества получаемых окатышей. На обжиговых машинах конвейерного типа охлаждение окатышей ведут рециркуляционным потоком водяного пара в количестве 1000 - 1800 м3/т окатышей. В поток охлаждающего агента по ходу материала на выходе из слоя окатышей подают тонкораспыленную воду в количестве 0,08 - 0,12 кг/м3 агента в течение первых 0,5 - 1,0 мин охлаждения слоя. При дальнейшем охлаждении слоя количество подаваемой воды уменьшают со скоростью 0,03 - 0,04 кг/м3 в мин. При таком режиме охлаждения отсутствует выпадение капельной влаги из потока газов и возможность вторичного окисления окатышей. 1 ил., 1 табл.

МскосеШ расстояние

Фиг. г

ФигЗ

| Способ окомкования сыпучих материалов и устройство для его осуществления | 1984 |

|

SU1171546A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-06-30—Публикация

1987-12-03—Подача