2. Устройство для ОКОМКОВЭНИЯ

сыпучих материалов содержащее тарель с приводом вращения и укрепленный вне тарели рабочий орган, отличающееся тем, что рабочий орган выполнен из эластичного материала в виде конвейерной ленты, один конец которой закреплен жестко , а второй - свободный. .

171546

3.Устройство по п. 2, отличающееся тем, что рабочий орган установлен на восходящем участке тарели на расстоянии 0,1-0,3 ее диаметра от разгрузочного участка.

4.Устройство по п. 2, отличающееся тем, что длина свободно расположенной части рабочего органа составляет 0,05-0,5 диаметра тарели.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чашевый окомкователь | 1985 |

|

SU1361192A1 |

| Устройство для окомкования шихты | 1983 |

|

SU1171547A1 |

| Способ получения железорудных окатышей | 1986 |

|

SU1397519A1 |

| Способ получения рудотопливных окатышей | 1979 |

|

SU829703A1 |

| Способ подготовки шихты к спеканию | 1985 |

|

SU1361189A1 |

| Способ управления процессом производства окатышей | 1981 |

|

SU1011717A1 |

| Система автоматического управления процессом окомкования | 1982 |

|

SU1097690A1 |

| Способ подготовки шихты для производства агломерата и окатышей | 1979 |

|

SU865944A1 |

| Барабанный окомкователь | 1981 |

|

SU1000092A1 |

| Тарельчатый гранулятор | 1981 |

|

SU1030004A1 |

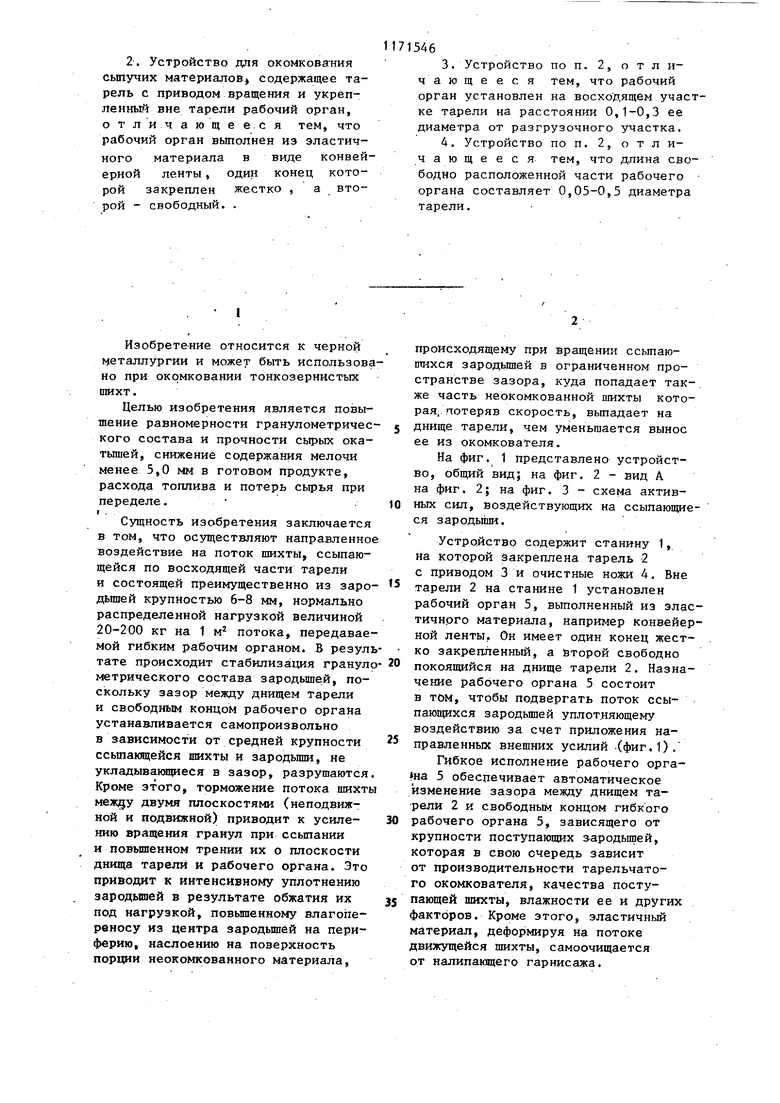

1. Способ окомкования сьтучих материалов, включающий загрузку шихты в окомкователь, ее увлажнение с получением зародьшей и их последующим доокомкованием, отличающийся тем, что, с целью повышения равномерности гранулометрического состава и прочности сырых окатьш1ей, снижения содержания мелочи менее 5,0 мм в готовом продукте, расхода топлива и потерь сырья при (О переделе, зародьшт, циркулирукяцие по восходящей части тарели, подвер(Л гают уплотняющему воздействию путем приложения направленных внешних усилий величиной 20-200 кг на 1 м циркулирующего слоя. ел 4 сг

Изобретение относится к черной металлургии и может быть использовано при окомковании тонкозернистых шихт.

Целью изобретения является повышение равномерности гранулометрического состава и прочности сырых окатышей, снижение содержания мелочи менее 5,0 мм в готовом продукте, расхода топлива и потерь сырья при переделе. г .

Сущность изобретения заключается в том, что осуществляют направленное воздействие на поток шихты, ссыпающейся по восходящей части тарели и состоящей преимущественно из зародышей крупностью 6-8 мм, нормально распределенной нагрузкой величиной 20-200 кг на 1 м потока, передаваемой гибким рабочим органом. В резуль тате происходит стабилизация грануло метрического состава зародьшей, поскольку зазор между днищем тарели и свободным концом рабочего органа устанавливается самопроизвольно в зависимости от средней крупности ссьтакицейся шихты и зародьщм, не укладывающиеся в зазор, разрушаются. Кроме этого, торможение потока шихты мещу двумя плоскостями (неподвижной и подвижной) приводит к усилению вращения гранул при ссьтании и повышенном трении их о плоскости днища тарели и рабочего органа. Это приводит к интенсивному уплотнению зародьшей в результате обжатия их под нагрузкой, повышенному влагопервносу из центра зародьппей на периферию, наслоению на поверхность порции неокомкованного материала.

происходящему при вращении ссыпающихся зародьшей в ограниченном пространстве зазора, куда попадает также часть неокомкованной шихты которая, потеряв скорость, вьтадает на днище тарели, чем уменьшается вынос ее из окомкователя.

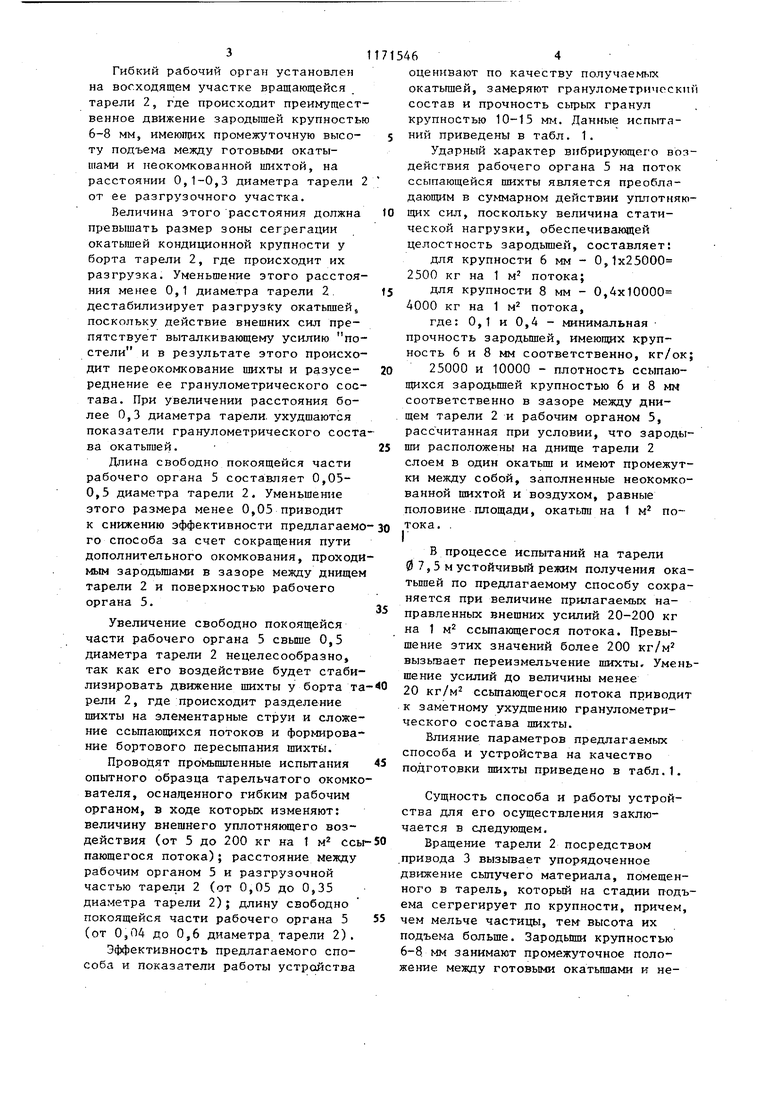

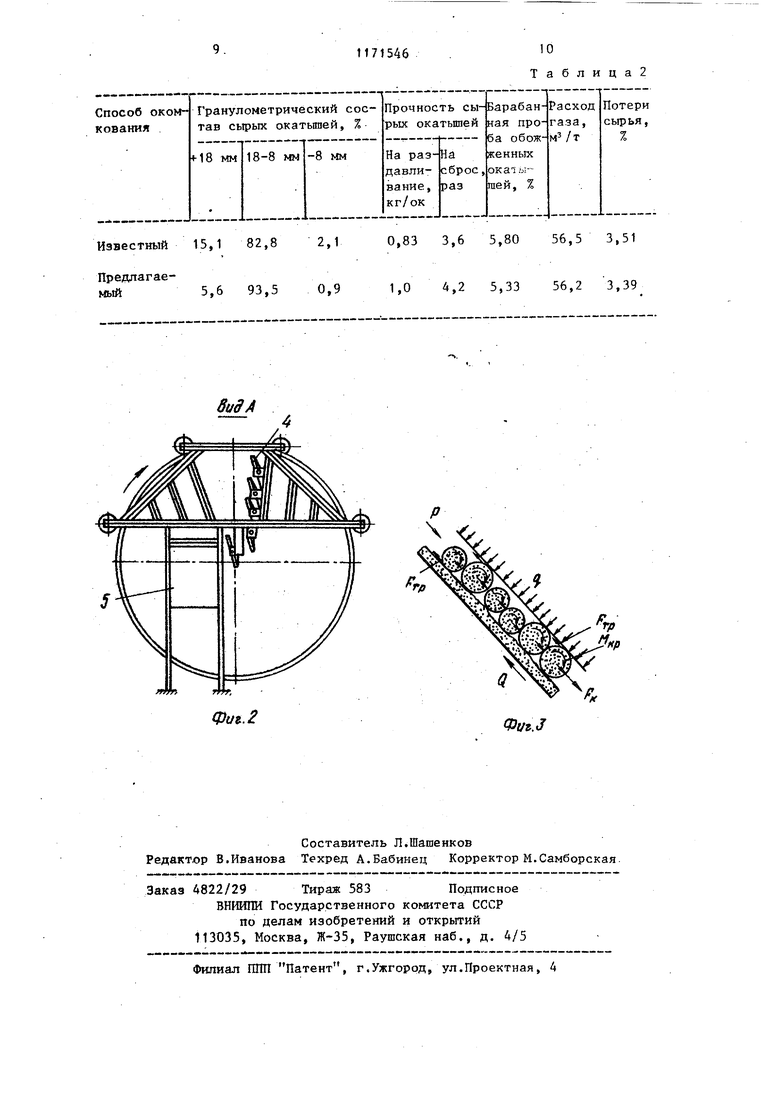

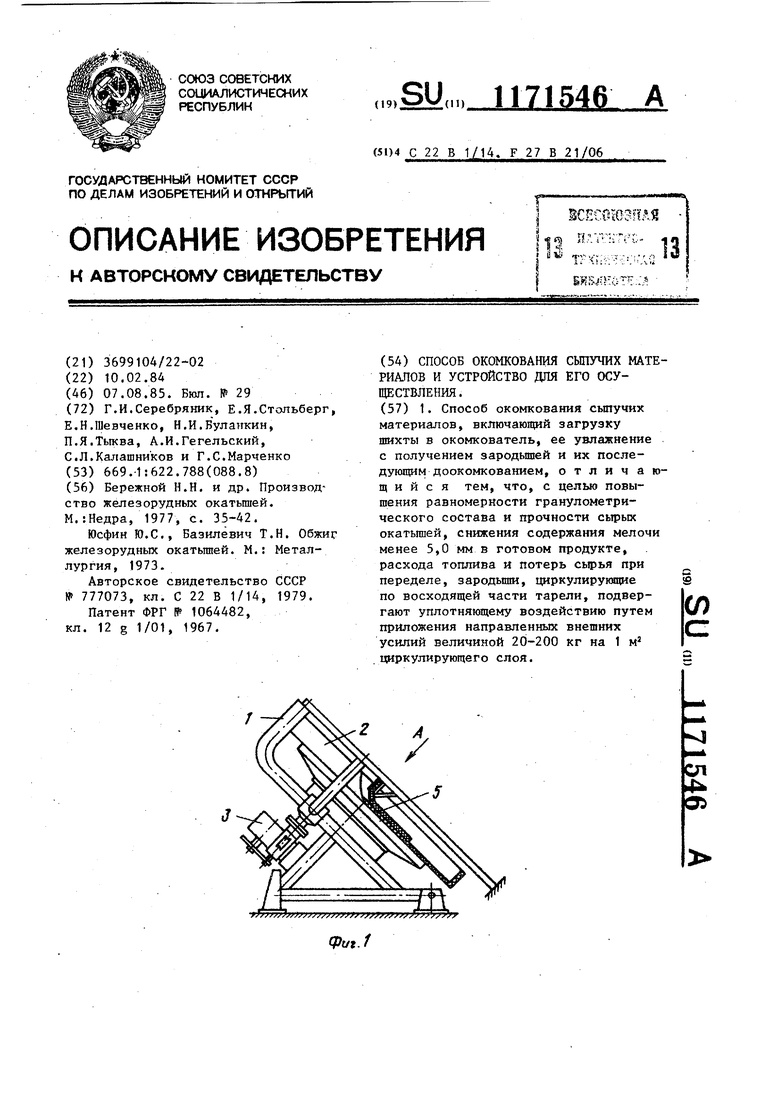

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - вид А на фиг. 2; на фиг. 3 - схема активных сил, воздействующих на ссыпающиеся зародыши.

Устройство содержит станину 1, на которой закреплена тарель 2 с приводом 3 и очистные ножи 4. Вне тарели 2 на станине 1 установлен рабочий орган 5, выполненный из элатичнрго материала, например конвейеной ленты, Он имеет один конец жестко закрепленный, а йторой свободно покоящийся на днище тарели 2. Назначение рабочего органа 5 состоит в том, чтобы подвергать поток ссыпающихся зародышей уплот.няющему воздействию за счет приложения направленных внешних усилий .(фиг.1),

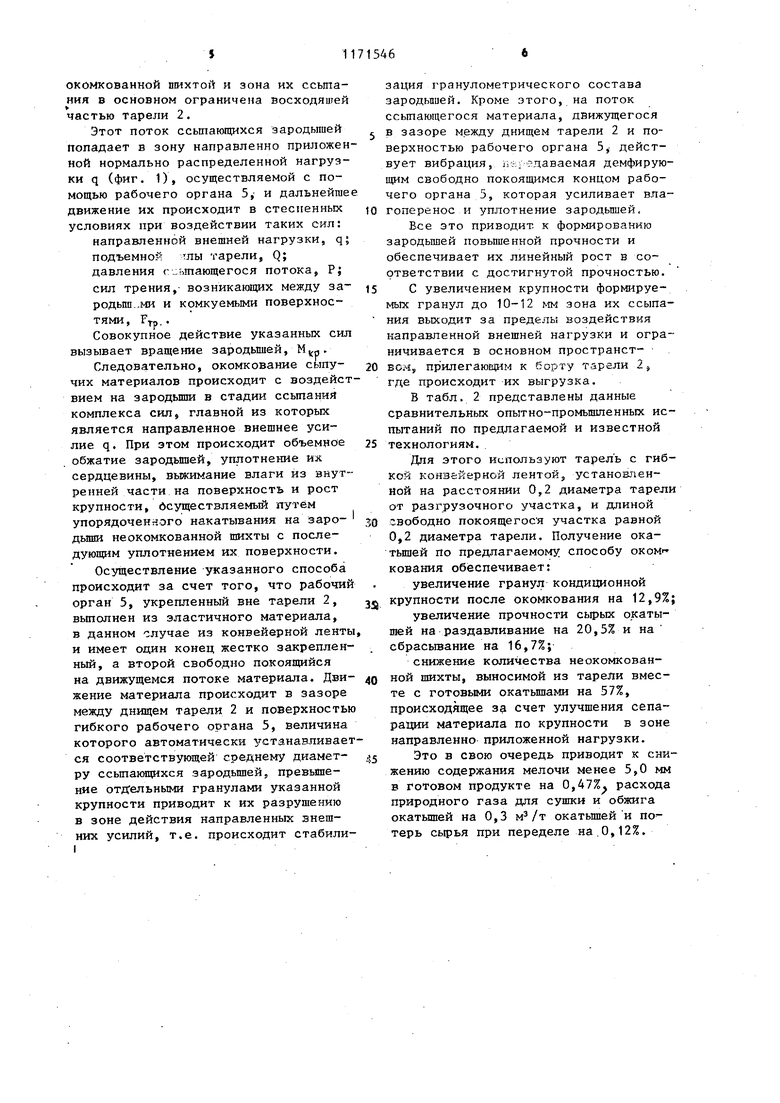

Гибкое исполнение рабочего орга на 5 обеспечивает автоматическое изменение зазора между днищем тарели 2 и свободным концом гибкого рабочего органа 5, зависящего от крупности поступающих з-ародьппей, которая в свою очередь зависит от производительности тарельчатого окомкователя, качества поступающей щихты, влажности ее и других факторов. Кроме этого, эластичный материал, дефор мируя на потоке движущейся шихты, самоочищается от налипающего гарнисажа. 3 Гибкий рабочий орган установлен на восходящем участке вращающейся тарели 2, где происходит преимущест венное движение зародышей крупность 6-8 мм, имеющих промежуточную высоту подъема между готовыми окатышами и неокомкованной шихтой, на расстоянии 0,1-0,3 диаметра тарели от ее разгрузочного участка. Величина этого расстояния должна превышать размер зоны сегрегации окатышей кондиционной крупности у борта тарели 2, где происходит их разгрузка. Уменьшение этого расстоя ния менее 0,1 диаметра тарели 2. дестабилизирует разгрузку окатьппей, поскольку действие внешних сил препятствует выталкивающему усилию по стели и в результате этого происхо дит переокомкование шихты и разусереднение ее гранулометрического сос тава. При увеличении расстояния более 0,3 диаметра тарели. ухудшаются показатели гранулометрического сост ва окатьшей. Длина свободно покоящейся части рабочего органа 5 составляет 0,050,5 диаметра тарели 2. Уменьшение этого размера менее 0,05 приводит к снижению эффективности предлагаем го способа за счет сокращения пути дополнительного окомкования, проход мым зародьпиами в зазоре между днище тарели 2 и поверхностью рабочего органа 5. Увеличение свободно покоящейся части рабочего органа 5 свыше 0,5 диаметра тарели 2 нецелесообразно, так как его воздействие будет стаби лизировать движение шихты у борта т рели 2, где происходит разделение щихты на элементарные струи и сложе ние ссыпающихся потоков и формирова ние бортового пересьтания шихть. Проводят промьшшенные испытания опытного образца тарельчатого окомк вателя, оснащенного гибким рабочим органом, в ходе которых изменяют: величину внешнего уплотняющего воздействия (от 5 до 200 кг на 1 м сс пающегося потока); расстояние между рабочим органом 5 и разгрузочной частью тарели 2 (от 0,05 до 0,35 диаметра тарели 2); длину свободно покоящейся части рабочего органа 5 (от 0,04 до 0,6 диаметра тарели 2). Эффективность предлагаемого способа и показатели работы устройства 64 оценивают по качеству получаемых окатьш1ей, замеряют гранулометричсскпГ состав и прочность сырых гранул крупностью 10-15 мм. Данные испытаний приведены в табл. 1. Ударный характер вибрирующего воздействия рабочего органа 5 на поток ссыпающейся шихты является преобладающим в суммарном действии уплотняющих сил, поскольку величина статической нагрузки, обеспечивающей целостность зародьш ей, составляет: для крупности 6 мм - 0,1x25000 2500 кг на 1 м потока; для крупности 8 мм - 0,4x10000 4000 кг на 1 м потока, где: 0,1 и 0,4 - минимальная прочность зародьщтей, имеющих крупность 6 и 8 мм соответственно, кг/ок; 25000 и 10000 - плотность ссыпающихся зародьш1ей крупностью 6 и 8 мм соответственно в зазоре между днищем тарели 2 и рабочим органом 5, рассчитанная при условии, что зародыши расположены на днище тарели 2 слоем в один окатьш и имеют промежутки между собой, заполненные неокомкованной шихтой и воздухом, равные половине площади, окатьш на 1 м потока. . I В процессе испытаний на тарели 07,5м устойчивый режим получения окатьшей по предлагаемому способу сохраняется при величине прилагаемых направленных внешних усилий 20-200 кг на 1 м ссьтающегося потока. Превышение этих значений более 200 кг/м вызывает переизмельчение шихты. Уменьшение усилий до величины менее 20 кг/м ссыпающегося потока приводит к заметному ухудшению гранулометрического состава шихты. Влияние параметров предлагаемых способа и устройства на качество подготовки шихты приведено в табл.1. Сущность способа и работы устройства для его осуществления заключается в следующем. Вращение тарели 2 посредством привода 3 вызывает упорядоченное движение сыпучего материала, помещенного в тарель, которьгй на стадии подъема сегрегирует ло крупности, причем, чем мельче частицы, тем высота их подъема больше. Зародьшш крупностью 6-8 мм занимают промежуточное положение между готовыми окатышами и неокомкованной пихтоЛ и зона их ссьтания в основном ограничена восходяшей частью тарели 2.

Этот поток ссьтающихся эародьпией попадает в зону направленно приложенной нормально распределенной нагрузки q (фиг. 1), осуществляемой с помощью рабочего органа 5,- и дальнейше движение их происходит в стесненных условиях при воздействии таких сил:

направленной внешней нагрузки, q;

подъемной тлы тарели, Q;

давления г,лишающегося потока, Р;

сил трения,- возникающих между за

родьш1.,ми и комкуемыми поверхностями, Гтр..

Совокупное действие указанных сил вызывает вращение зародышей, .

Следовательно, окомкование сыпучих материалов происходит с воздействием на зародьппи в стадии осыпания комплекса сил, главной из которых является направленное внешнее усилие q. При этом происходит объемное обжатие зародышей, уплотнение их сердцевины, выжимание влаги из внутренней части на поверхность и рост крупности, бсуществляемый путём упорядоченного накатывания на зародьпви не окомкованной шихты с последующим уплотнением их поверхности.

Осуществление указанного способа происходит за счет того, что рабочий орган 5, укрепленный вне тарели 2, выполнен из эластичного материала, в данном случае из конвейерной ленты и имеет один конец жестко закрепленный, а второй свободно покоящийся на движущемся потоке материала. Движение материала происходит в зазоре между днищем тарели 2 и поверхностью гибкого рабочего органа 5, величина которого автоматически устанавливается соответствующей среднему диаметру ссыпающихся зародышей, превышение отдельными гранулами указанной крупности приводит к их разрушению в зоне действия направленных знешних усилий, т.е. происходит стабилизация гранулометрического состава зародышей. Кроме этого, на поток ссыпающегося материала, движущегося в зазоре между днищем тарели 2 и поверхностью рабочего органа 5, действует вибрация, пй; сдаваемая демфирующим свободно покоящимся концом рабочего органа 5, которая усиливает влагоперенос и уплотнение зародышей.

Все это приводит, к формированию зародьш1ей повьпценной прочности и обеспечивает их линейный рост в соответствии с достигнутой прочностью.

С увеличением крупности формируемых гранул до 10-12 м зона их ссыпания выходит за пределы воздействия направленной внешней нагрузки и ограничивается в основном пространством, прилегающим к борту тарели 2 где происходит их выгрузка.

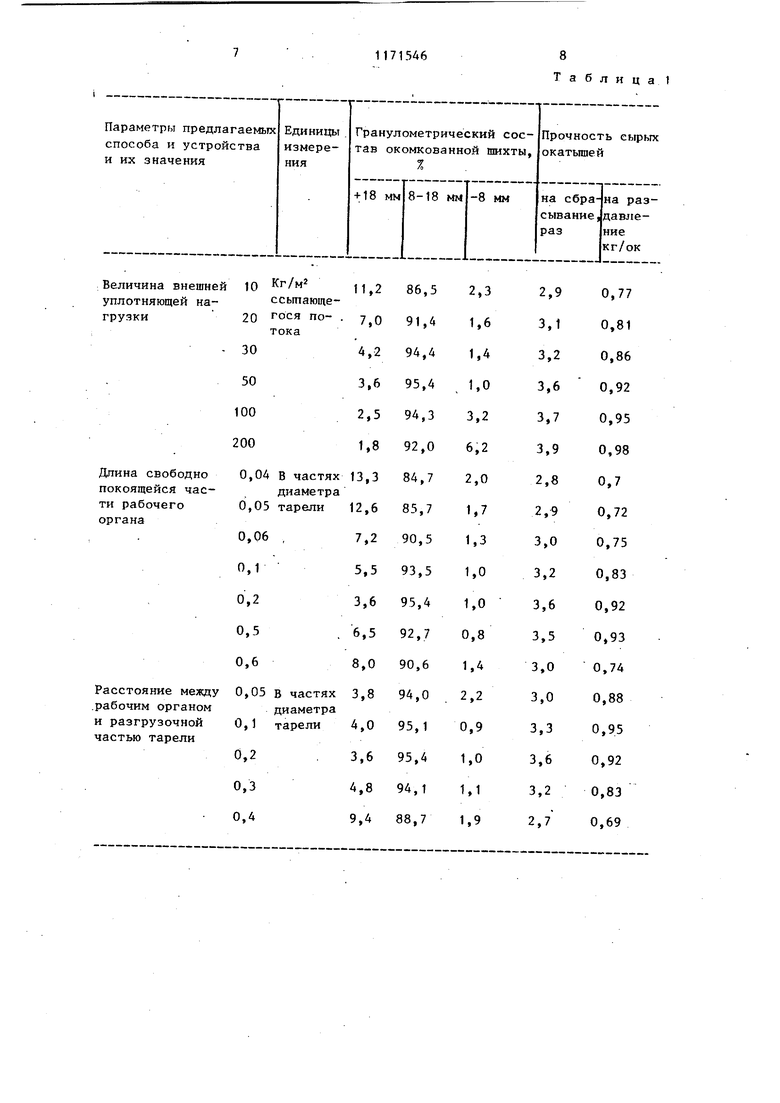

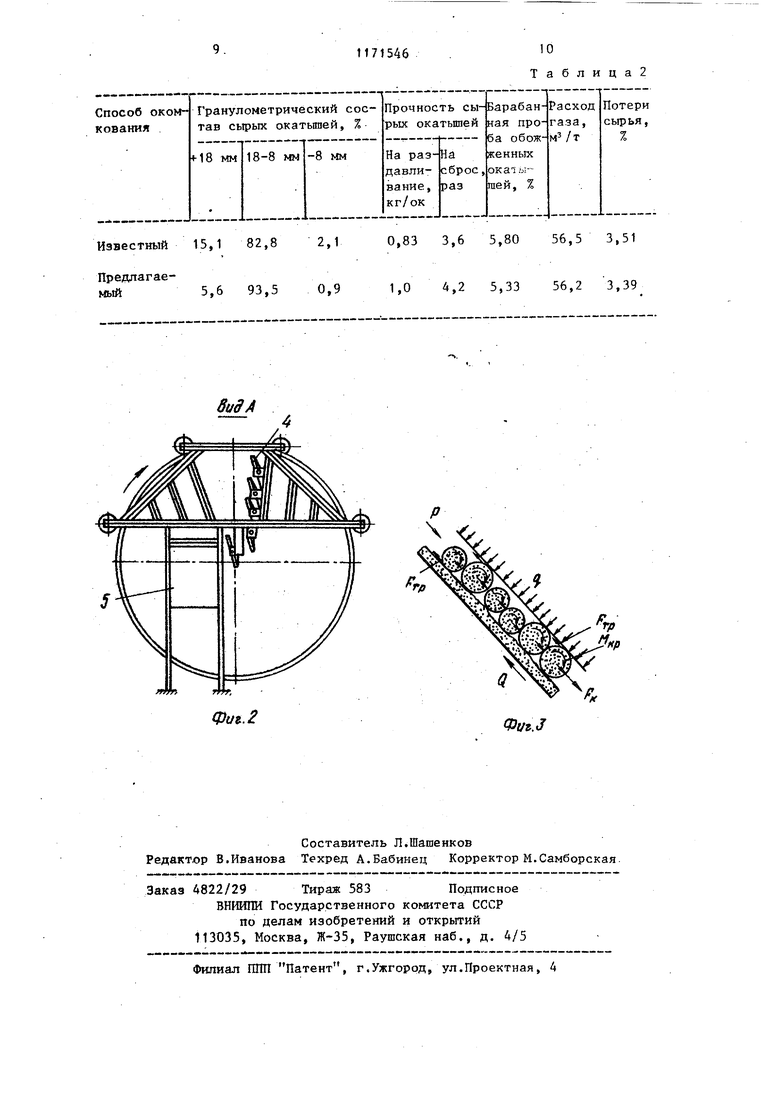

В табл. 2 представлены данные сравнительных опытно-промьшшенных испытаний по предлагаемой и известной технологиям.

Для этого используют тарель с гибкой конвейерной лентой, установленной на расстоянии 0,2 диаметра тарели от разгрузочного участка, и длиной свободно покоящегося участка равной 0,2 диаметра тарели. Получение окатьш1ей по предлагаемому способу окоМ кования обеспечивает:

увеличение гранул кондиционной крупности после окомкования на 12,9%;

увеличение прочности сырых окатышей на раздавливание на 20,5% и на сбрасывание на 16,7%;

снижение количества неокомкованной шихты, выносимой из тарели вместе с готовыми окатьш1ами на 57%, происходящее за счет улучшения сепарации материала по крупности в зоне направленно приложенной нагрузки.

Это в свою очередь приводит к снижению содержания мелочи менее 5,0 мм в готовом продукте на 0,47%. расхода природного газа для сушки и обжига окатьшгей на 0,3 окатьш1ей и потерь сырья при переделе на.О,12%.

Величина внешней уплотняющей нагрузки

Длина свободно покоящейся части рабочего органа

Расстояние между .рабочим органом и разгрузочной частью тарели

Т а б л и ц а 1

Известный 15,1 82,8 2,1 Предлагае5,6 93,5 0,9

мый

10

1171546 Таблица2

0,83 3,6 5,80 56,5 3,51 1,0 4,2 5,33 56,2 3,39

Фut.2

Фt/г.J

| Бережной Н.Н | |||

| и др | |||

| Производство железорудных окатышей | |||

| М.:Недра, 1977, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Юсфин Ю.С., Базилёвич Т.Н | |||

| Обжиг железорудных окатышей | |||

| М.: Металлургия, 1973 | |||

| Способ исаева окомкования сыпучих материалов | 1978 |

|

SU777073A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Установка для индукционного нагрева изделий | 1980 |

|

SU1064482A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1985-08-07—Публикация

1984-02-10—Подача