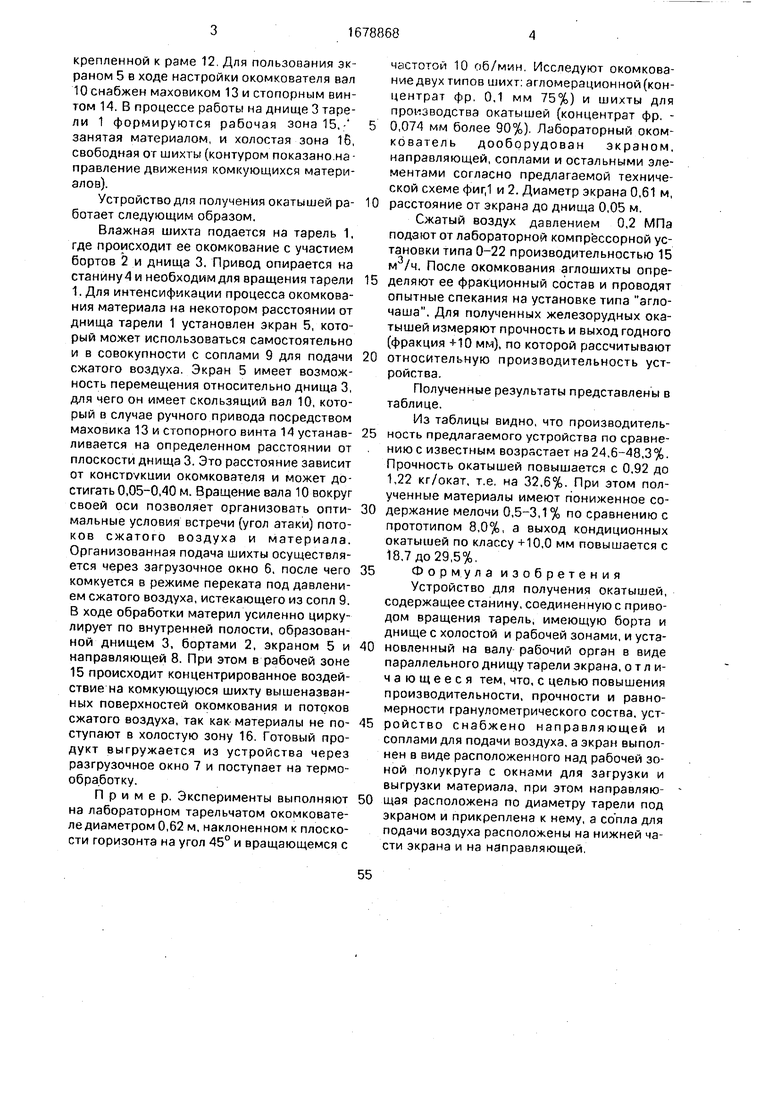

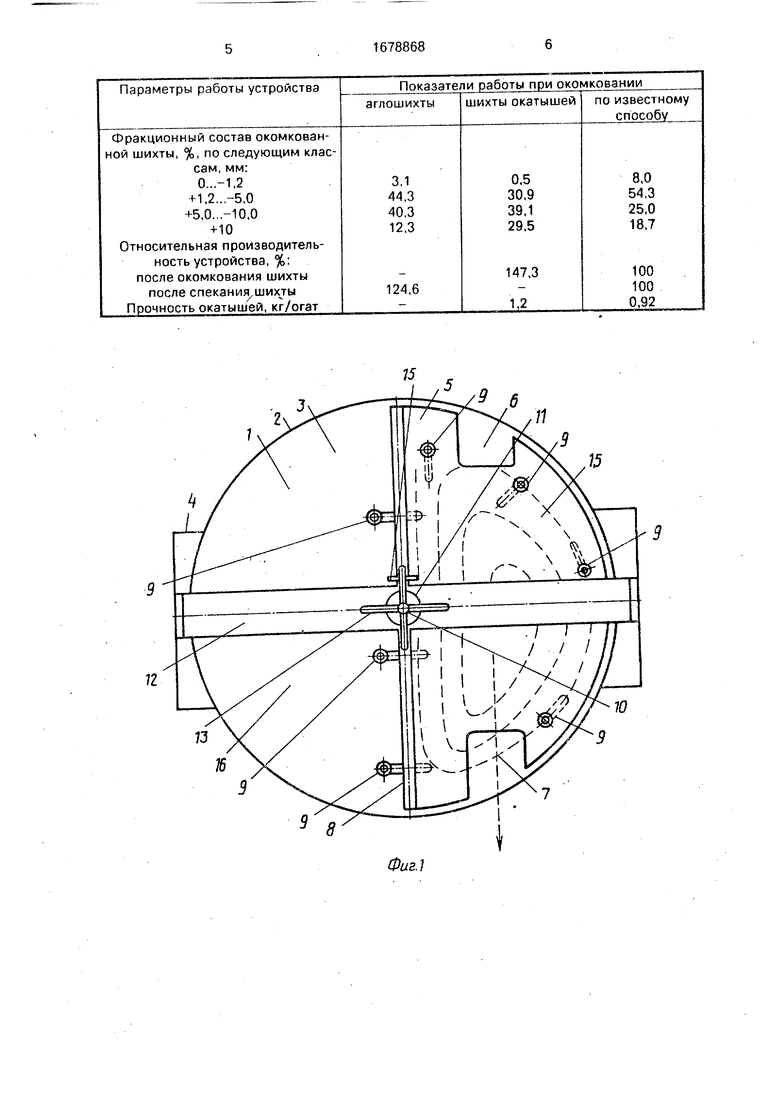

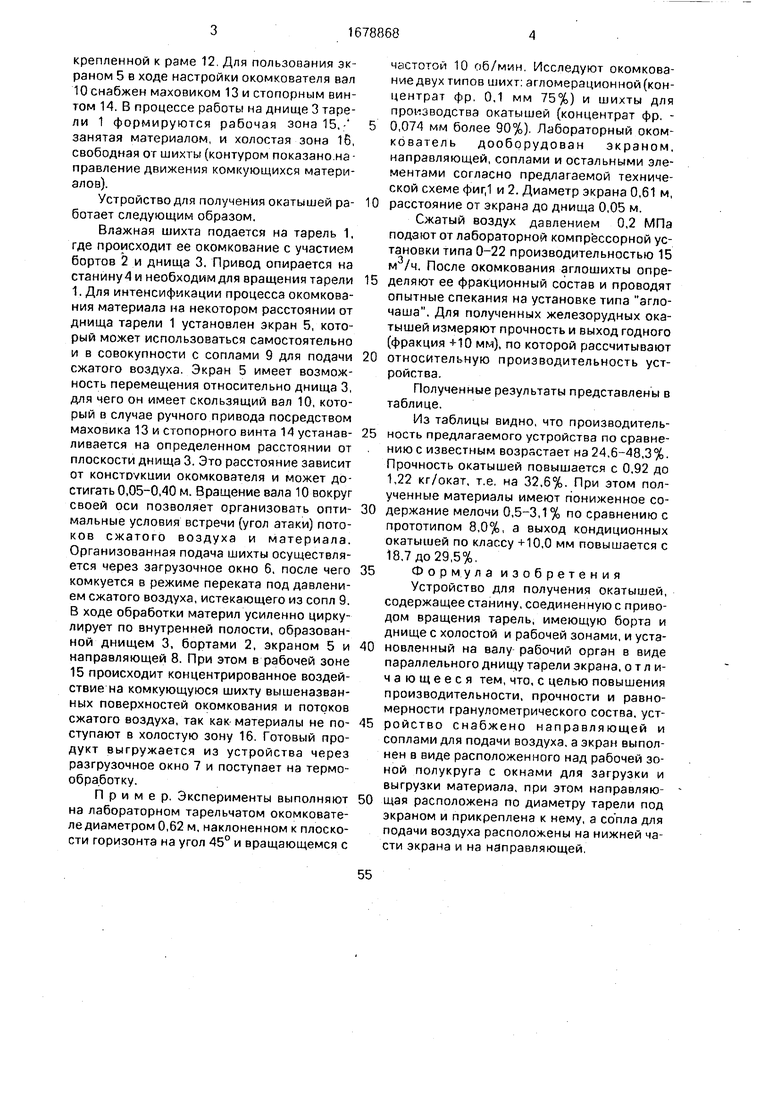

крепленной к раме 12. Для пользования экраном 5 в ходе настройки окомкователя вал 10 снабжен маховиком 13 и стопорным винтом 14. В процессе работы на днище 3 таре- ли 1 формируются рабочая зона 15,- занятая материалом, и холостая зона 16, свободная от шихты (контуром показано.на - правление движения комкующихся материалов).

Устройство для получения окатышей работает следующим образом.

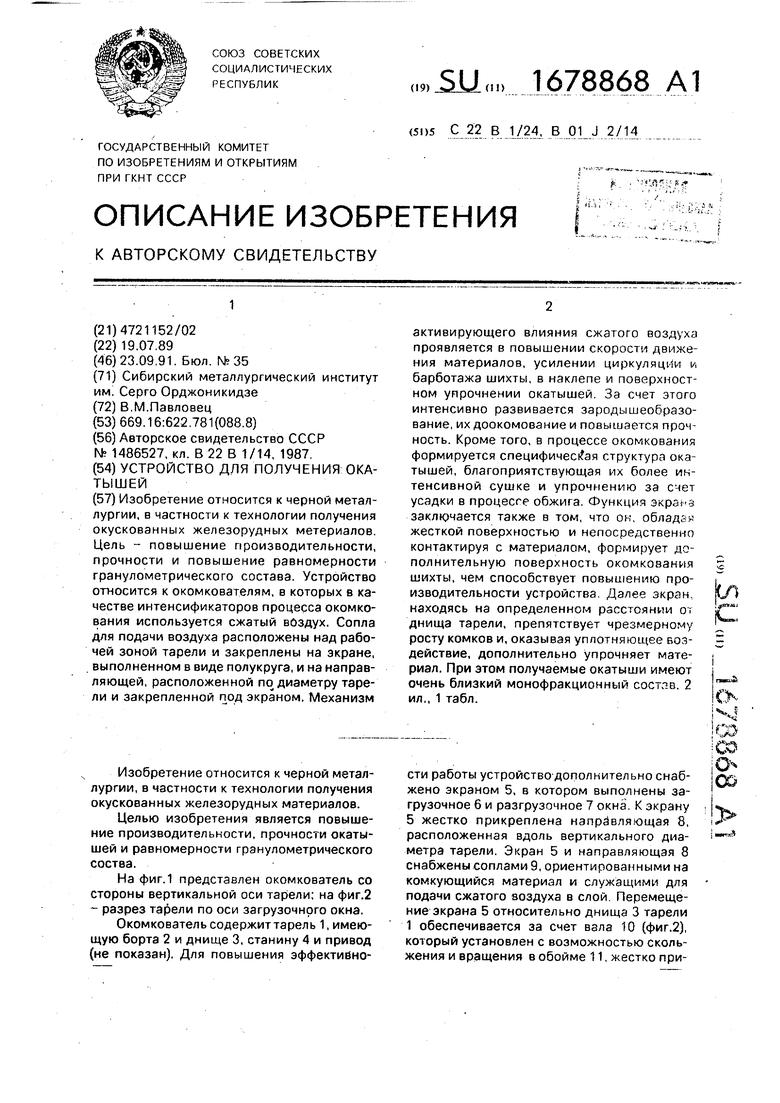

Влажная шихта подается на тарель 1, где происходит ее окомкование с участием бортов 2 и днища 3. Привод опирается на станину4 и необходим для вращения тарели 1. Для интенсификации процесса окомкова- ния материала на некотором расстоянии от днища тарели 1 установлен экран 5, который может использоваться самостоятельно и в совокупности с соплами 9 для подачи сжатого воздуха. Экран 5 имеет возможность перемещения относительно днища 3, для чего он имеет скользящий вал 10, который в случае ручного привода посредством маховика 13 и стопорного винта 14 устанавливается на определенном расстоянии от плоскости днища 3. Это расстояние зависит от КОНСТРУКЦИИ окомкователя и может достигать 0,05-0,40 м. Вращение вала 10 вокруг своей оси позволяет организовать оптимальные условия встречи (угол атаки) потоков сжатого воздуха и материала. Организованная подача шихты осуществляется через загрузочное окно 6, после чего комкуется в режиме переката под давлением сжатого воздуха, истекающего из сопл 9. В ходе обработки материл усиленно циркулирует по внутренней полости, образованной днищем 3, бортами 2, экраном 5 и направляющей 8. При этом в рабочей зоне 15 происходит концентрированное воздействие на комкующуюся шихту вышеназванных поверхностей окомкования и потоков сжатого воздуха, так как материалы не поступают в холостую зону 16. Готовый продукт выгружается из устройства через разгрузочное окно 7 и поступает на термообработку.

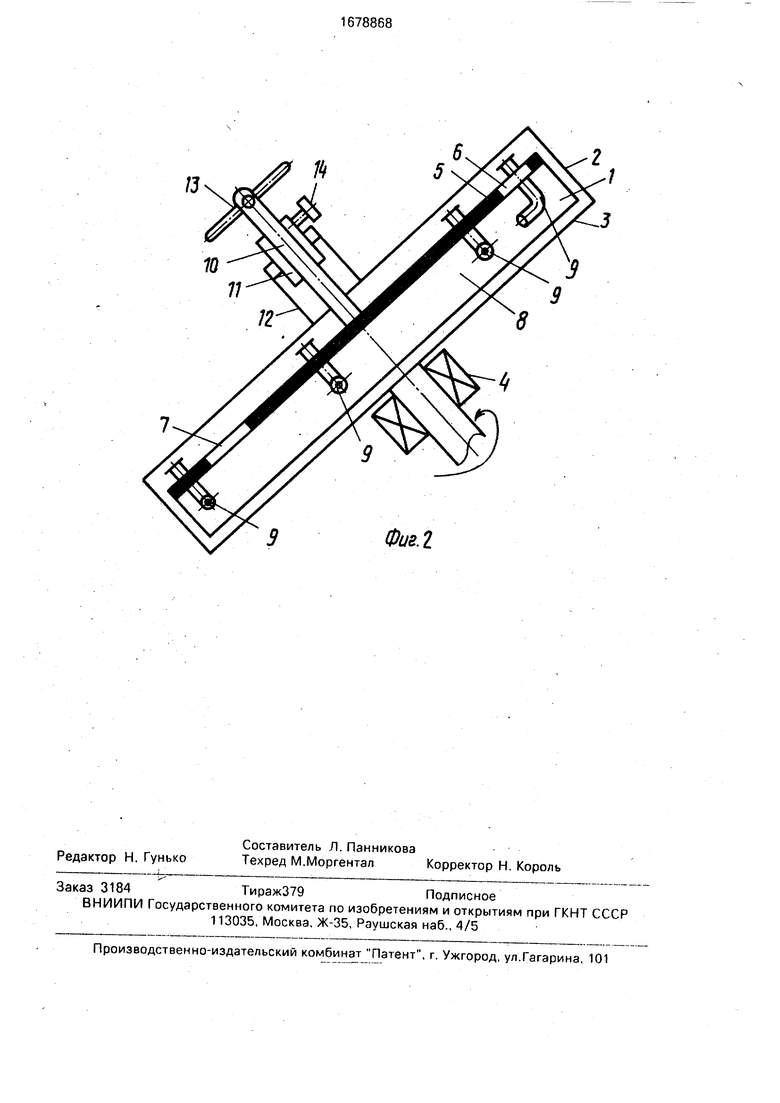

Пример. Эксперименты выполняют на лабораторном тарельчатом окомковате- ле диаметром 0,62 м, наклоненном к плоскости горизонта на угол 45° и вращающемся с

частотой 10 об/мин. Исследуют окомкование двух типов шихт: агломерационной(кон- центрат фр. 0,1 мм 75%) и шихты для производства окатышей (концентрат фр. 0,074 мм более 90%). Лабораторный оком- кователь дооборудован экраном, направляющей, соплами и остальными элементами согласно предлагаемой технической схеме фиг,1 и 2. Диаметр экрана 0,61 м,

расстояние от экрана до днища 0,05 м.

Сжатый воздух давлением 0,2 МПа подают от лабораторной компрессорной установки типа 0-22 производительностью 15 м3/ч. После окомкования аглошихты определяют ее фракционный состав и проводят опытные спекания на установке типа агло- чаша. Для полученных железорудных окатышей измеряют прочность и выход годного (фракция +10 мм), по которой рассчитывают

относительную производительность устройства.

Полученные результаты представлены в таблице.

Из таблицы видно, что производительность предлагаемого устройства по сравнению с известным возрастает на 24,6-48,3%. Прочность окатышей повышается с 0,92 до 1,22 кг/окат, т.е. на 32,6%. При этом полученные материалы имеют пониженное содержание мелочи 0,5-3,1 % по сравнению с прототипом 8,0%, а выход кондиционных окатышей по классу +10,0 мм повышается с 18,7 до 29,5%.

Формула изобретения

Устройство для получения окатышей, содержащее станину, соединенную с приводом вращения тарель, имеющую борта и днище с холостой и рабочей зонами, и установленный на валу рабочий орган в виде параллельного днищу тарели экрана, отличающееся тем, что, с целью повышения производительности, прочности и равномерности гранулометрического соства, уст5 ройство снабжено направляющей и соплами для подачи воздуха, а экран выполнен в виде расположенного над рабочей зоной полукруга с окнами для загрузки и выгрузки материала, при этом направляю0 щая расположена по диаметру тарели под экраном и прикреплена к нему, а со пла для подачи воздуха расположены на нижней части экрана и на направляющей.

9 6

п

15

/J

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2001 |

|

RU2183683C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 1999 |

|

RU2155239C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2001 |

|

RU2190668C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2453616C1 |

| Способ подготовки шихты | 1990 |

|

SU1730186A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2000 |

|

RU2165987C1 |

| Способ получения железорудных окатышей | 1989 |

|

SU1618771A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2018 |

|

RU2673588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2007 |

|

RU2343214C1 |

| Устройство для получения железорудных окатышей | 1987 |

|

SU1574659A1 |

Изобретение относится к черной металлургии, в частности к технологии получения окускованных железорудных метериалов Цель - повышение производительности, прочности и повышение равномерности гранулометрического состава. Устройство относится к окомкователям, в которых в качестве интенсификаторов процесса окомко- вания используется сжатый воздух. Сопла для подачи воздуха расположены над рабочей зоной тарели и закреплены на экране, выполненном в виде полукруга, и на направляющей, расположенной по диаметру тарели и закрепленной под экраном. Механизм Изобретение относится к черной металлургии, в частности к технологии получения окускованных железорудных материалов. Целью изобретения является повышение производительности, прочности окатышей и равномерности гранулометрического соства. На фиг. 1 представлен окомкователь со стороны вертикальной оси тарели; на фиг.2 - разрез тарели по оси загрузочного окна. Окомкователь содержит тарель 1, имеющую борта 2 и днище 3, станину 4 и привод (не показан). Для повышения эффективноактивирующего влияния сжатого воздуха проявляется в повышении скорости движения материалов, усилении циркуляции и барботажа шихты, в наклепе и поверхностном упрочнении окатышей За счет этого интенсивно развивается зародышеобразо- вание, их доокомование и повышается прочность. Кроме того, в процессе окомкования формируется специфическая структура окатышей, благоприятствующая их более интенсивной сушке и упрочнению за счет усадки в процессе обжига Функция экрана заключается также в том, что он, обладь жесткой поверхностью и непосредственно контактируя с материалом, формирует дополнительную поверхность окомкования шихты, чем способствует повышению производительности устройства Далее экран находясь на определенном расстоянии о. днища тарели, препятствует чрезмерному росту комков и, оказывая уплотняющее воздействие, дополнительно упрочняет материал. При этом получаемые окатыши имеют очень близкий монофракционный состав. 2 ил., 1 табл. сти работы устройство дополнительно снабжено экраном 5, в котором выполнены загрузочное 6 и разгрузочное 7 окна К экрану 5 жестко прикреплена направляющая 8, расположенная вдоль вертикального диаметра тарели. Экран 5 и направляющая 8 снабжены соплами 9, ориентированными на комкующийся материал и служащими для подачи сжатого воздуха в слой Перемещение экрана 5 относительно днища 3 тарели 1 обеспечивается за счет вала 10 (фиг.2), который установлен с возможностью скольжения и вращения в обойме 11, жестко при«.& О м ю СО ,0 IC& |

| Авторское свидетельство СССР N 1486527, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-09-23—Публикация

1989-07-19—Подача