t

(21)4434766/31-02

(22)18.04,88

(46) 30.06.90. Бюл. 24

(71)Горьковский политехнический институт

(72)В.Л.Коровин, В.Н.Колганов

и А.В.Большаков

(53) 669.13-196 (088.8)

(56) Авторское свидетельство СССР

№ 502971, кл. С 22 С 37/10, 1974.

Авторское свидетельство СССР № 654691, кл. С 22 С 37/10, 1979.

(54) КОВКИЙ ЧУГУН

(57) Изобретение относится к металлургии и может быть использовано при производстве отливок из ковкого чугуна. Цель изобретения - повышение предела прочности при растяжении и пластичности. Новый чугун содержит, мас.%: С 2,4-2,8; Si 1-1,4; Мп 0,8- 1,0; А1 0,01.-0,02; Ва 0,015-0,025; Na 0,003-0,006; Fe - остальное. Дополнительный ввод в состав чугуна Ва и Na позволяет повысить СГБ в 1,02-1,15 раза и $ в 1,7-2,3 раза. 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Ковкий чугун | 1987 |

|

SU1434001A1 |

| Ковкий чугун | 1989 |

|

SU1680794A1 |

| Ковкий чугун | 1984 |

|

SU1178791A1 |

| ЧУГУН | 2000 |

|

RU2172793C1 |

| Ковкий чугун | 1987 |

|

SU1420059A1 |

| Высокопрочный чугун | 1987 |

|

SU1447918A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2007 |

|

RU2361007C1 |

| ЧУГУН | 2007 |

|

RU2354737C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

Изобретение относится к металлургии и может быть использовано при производстве отливок из ковкого чугуна. Цель изобретения - повышение предела прочности при растяжении и пластичности. Новый чугун содержит, мас.%: C 2,4 - 2,8

SI 1 - 1,4

MN 0,8 - 1,0

AL 0,01 - 0,02

BA 0,015 - 0,025

NA 0,003 - 0,006

FE - остальное. Дополнительный ввод в состав чугуна BA и NA позволяет повысить σв в 1,02 - 1,15 раза и δ в 1,7 - 2,3 раза. 2 табл.

Изобретение относится к металлургии, в частности к разработке составов ковкого чугуна.

Цель изобретения - повышение предела прочности при растяжении и пластичности.

Выбор граничных пределов содержания дополнительно введенных компонентов в чугуне предложенного состава обусловлен следующим образом.

Введение бария в пределах 0,015- 0,025 мас.% позволяет качественнее рафинировать металл, обеспечивает увеличение количества центров грасри- тиэации, улучшает Форму углерода отжига и этим способствует повышению предела прочности и пластичности ковкого чугуна.

Введение натрия в пределах 0,003- 0,006 мас.% ведет к ускорению процесса восстановления окислов железа,

марганца (каталитическое действие), способствует снижению вязкости -ишаков за счет разрушения в них сложных анионов. Низкая вязкость образующихся шлаков дает возможность получать более качественный метали по неметаллическим включениям по газам. Натрий имеет высокую химическую активность и оказывает модифицирующее воздействие на металл.

Увеличение содержания бария более 0,Т)25% и натрия более 0,006% ведет к повышенному образованию неметаллических включений до такой степени, что, кроме увеличения центров графи- .тизации, (часть неметаллических включений выполняет эту роль,) они загрязняют металл, ухудшая его качественные характеристики и снижают предел прочности и относительное удлине ние чугуна.

р J

Ј О J

Присутствие в чугуне бария ниже 0,015% и натрия ниже 0,003% ведет к ухудшению формы и укрупнению углерода отжига и, следовательно, к сни- жению предела прочности и относительного удлинения чугуна.

Барий и натрий, активно реагируя с серой, изменяют значение отношения марганца к сере, которым определяет- ся оставшееся количество марганца, идущее на образование перлитной составляющей структуры. Кроме того, натрий способствует восстановлению части марганца.

Соединения бария, натрия и сульфиды марганца, образующиеся в чугуне, выполняют роль активных зародышей графита, измельчая и округляя его.

Предложенный чугун выплавляют в индукционной электрической печи емкостью 120 кг.

В качестве шихтовых материалов используют передельные и литейные чугуны, стальной лом, ферромарганец и ферросилиций.

Изменение содержания в сплаве алюминия, бора, бария и натрия добивались вводом в разливочный ковш при его наполнении, алюминия, борной кислоты, углекислого бария и технической соды.

Образцы для механических испытаний заливают в песчано-глинистые формы при температуре жидкого металлй 1450°С.

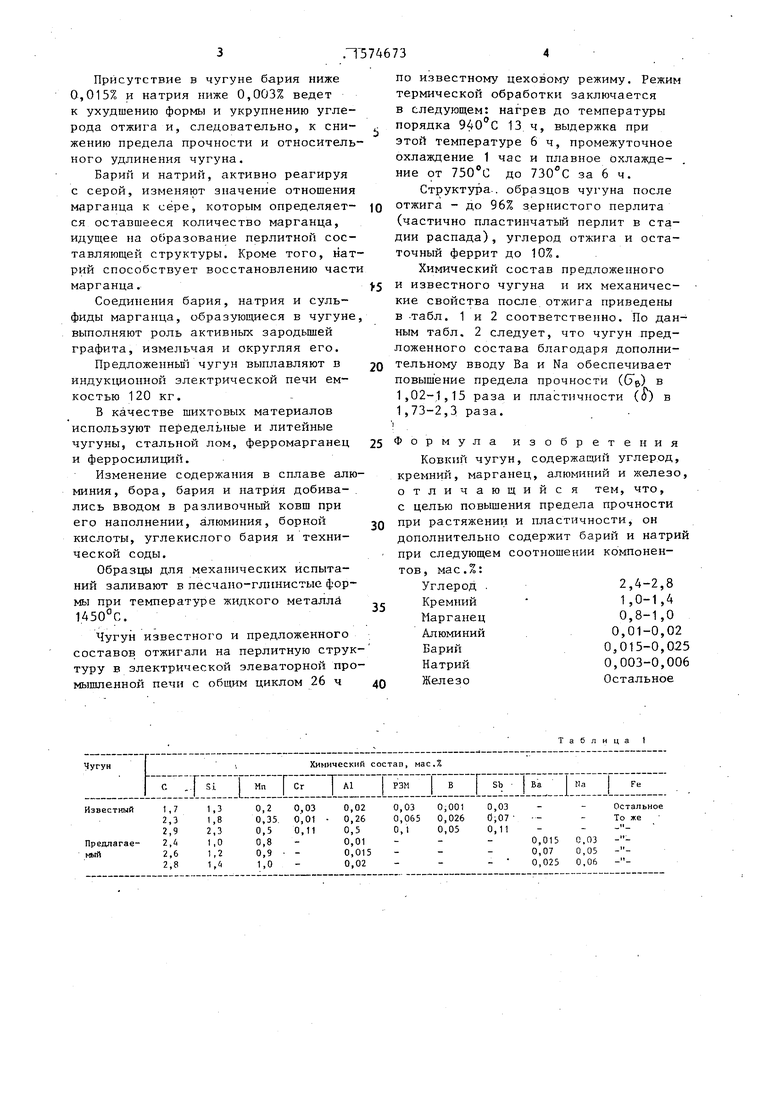

Чугун известного и предложенного составов отжигали на перлитную структуру в электрической элеваторной промышленной печи с общим циклом 26 ч

Чугун

Химический состав, мас.%

,

5

0

5

0

0

5

по известному цеховому режиму. Режим термической обработки заключается в следующем: нагрев до температуры порядка 940 С 13 ч, выдержка при этой температуре 6 ч, промежуточное охлаждение 1 час и плавное охлаждение от 750°С до 730°С за 6 ч.

Структура образцов чугуна после отжига - до 96% зернистого перлита (частично пластинчатый перлит в стадии распада), углерод отжига и остаточный феррит до 10%.

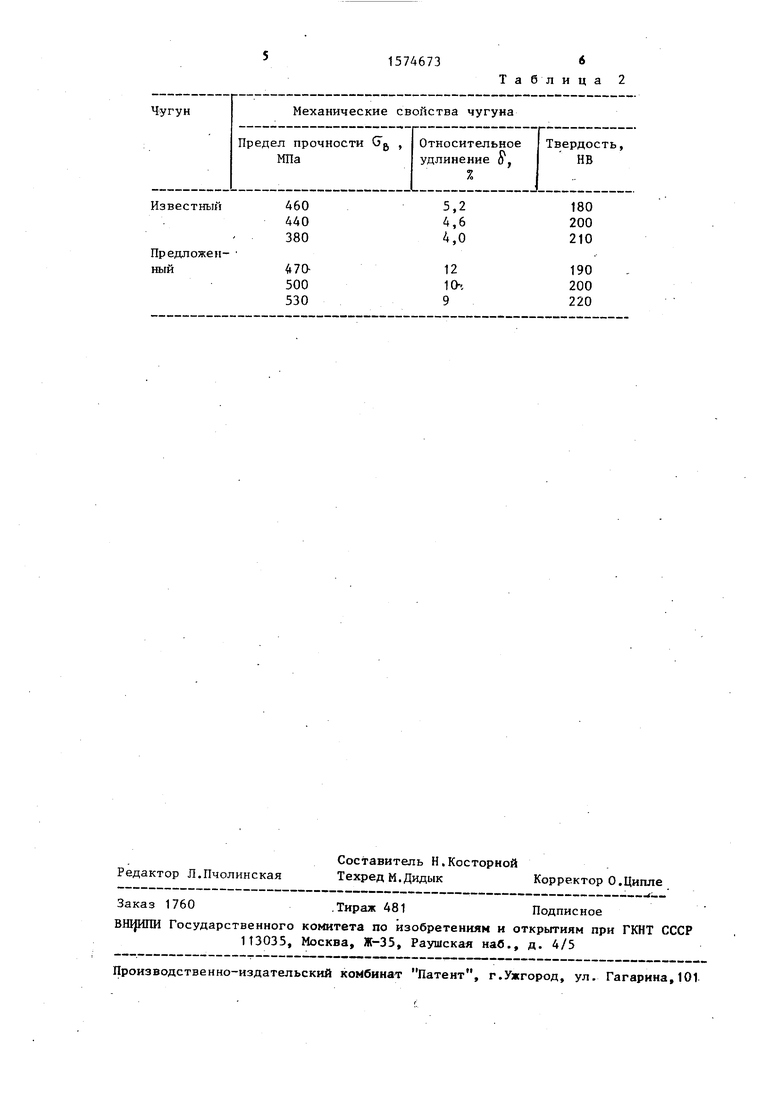

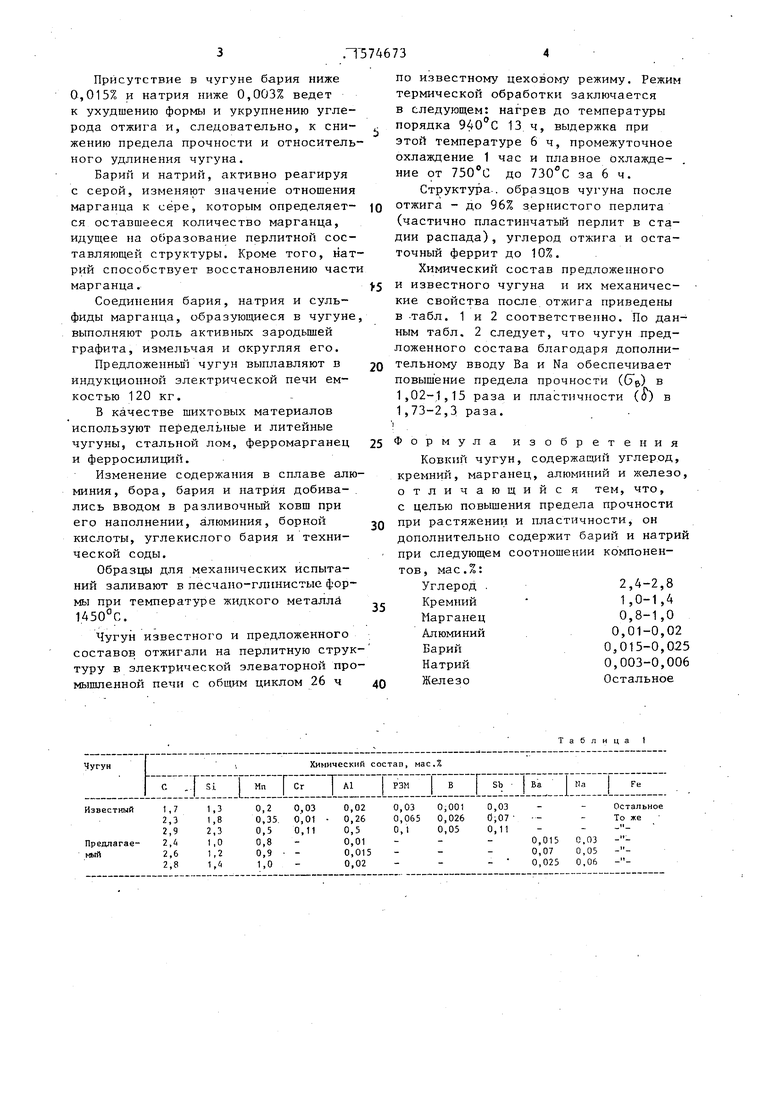

Химический состав предложенного и известного чугуна и их механические свойства после отжига приведены в табл. 1 и 2 соответственно. По данным табл. 2 следует, что чугун предложенного состава благодаря дополнительному вводу Ва и Na обеспечивает повышение предела прочности (6Г6) в 1,02-1,15 раза и пластичности (о) в 1,73-2,3 раза.

Формула изобретения Ковкий чугун, содержащий углерод, кремний, марганец, алюминий и железо, отличающийся тем, что, с целью повышения предела прочности при растяжении и пластичности, он дополнительно содержит барий и натрий при следующем соотношении компонентов, мас.%:

Углерод2,4-2,8

Кремний 1,0-1,4

Марганец0,8-1,0

Алюминий0,01-0,02

Барий0,015-0,025

Натрий0,003-0,006

ЖелезоОстальное

Таблиц

460 440 380

470- 500 530

Таблица 2

180 200 210

190 200 220

Авторы

Даты

1990-06-30—Публикация

1988-04-18—Подача