Изобретение относится к металлургии, в частности к разработке состава ковкого чугуна с повышенными упругопластически- ми свойствами и эксплуатационной стойкостью.

Цель изобретения - повышение ударно- усталостной прочности и эксплуатационной стойкости.

Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим.

Дополнительное введение никепя связано с его эффективным стабилизирующим влиянием на структуру и упругомеханиче- ские свойства, что значительно повышает удароустойчивость. При концентрации никеля до 0,21 мас.% снижается стабильность структуры и упругопластических свойств и значения удароустойчивости недостаточны. При увеличении концентрации никеля более 0,45 мас.% увеличивается микротвердость

металлической основы и снижаются характеристики относительного удлинения и удароустойчивости.

При введении в чугун бора в количестве 0,002 - 0,01 мас.% повышается дисперсность структуры, очищаются границы литого зерна и увеличивается сопротивляемость ударам, зарождению и росту трешин, что повышает ударноусталостную прочность. Повышение концентрации бора более 0,01 мас.% снижает однородность структуры, уп- сругопластические свойства и ударноусталостную прочность. При содержании бора до 0,002 мас.% его модифицирующий эффект недостаточен, а ударноусталостная прочность и упругопластические свойства низкие. Ввведение азота обусловлено повышением термодинамической активности углерода, образованием нитридов и карбонитридов, служащих центрами графи- тизации, измельчающими структуру, что

00

о

XI

ю

Јь

способствует измельчению структуры, повышению, ударной вязкости и ударно-усталостной прочности. Положительное влияние на ковкий чугун начинает сказываться с концентрациями 0,012 мас.% при которой ударно-усталостная прочность достигает требуемых значений. При концентрации азота более 0,06 мас.% повышается содержание неметаллических включений по границам зерен и снижаются характеристики ударноусталостной прочности и упругоп- ластических свойств.

При увеличении концентрации марганца более 0,9 мас.% и висмута более 0,01 мас.% возрастают остаточные напряжения и бой отливок при выбивке, возрастает тормозящее влияние на графитизацию и снижается сопротивляемость ковкого чугуна ударным нагрузкам и трещинам, что снижа- с ет ударно-усталостную прочность. При оптимальных их пределах упругопластические свойства имеют высокие значения, а при концентрации марганца менее 0,35 мас.% и висмута менее 0,02 мас.% увеличиваются размеры графитных включений и углерода отжига, что снижает механические и эксплуатационные свойства.

Содержание основных элементов 2,05 - 2,6 мас.% углерода и 0,83 - 1,6 мас.% кремния принято из необходимости получения структуры белого чугуна в отливках без наличия графитных включений, сокращения цикла термобработки и получения структуры ковкого чугуна с дисперсными включениями углерода отжига, способствующего повышению упругопластических свойств. При увеличении концентрации выше верхних пределов и ниже нижних пределов стабильность структуры, ударно-усталостной прочности и упруго-пластических свойств снижается.

Содержание модифицирующих компонентов 0,02 - 0,03 мас.% алюминия, 0,03 - 0,10 мае. % церия и 0,003 - 0,05 мае. % самария, принято от концентраций, с которых начинает сказываться их модифицирующее влияние на структуру и свойства чугуна, и ограничено концентрациями, выше которых

снижается фактор формы углерода отжига, повышается содержание неметаллических включений по границам зерен и снижаются ударноусталостные свойства.

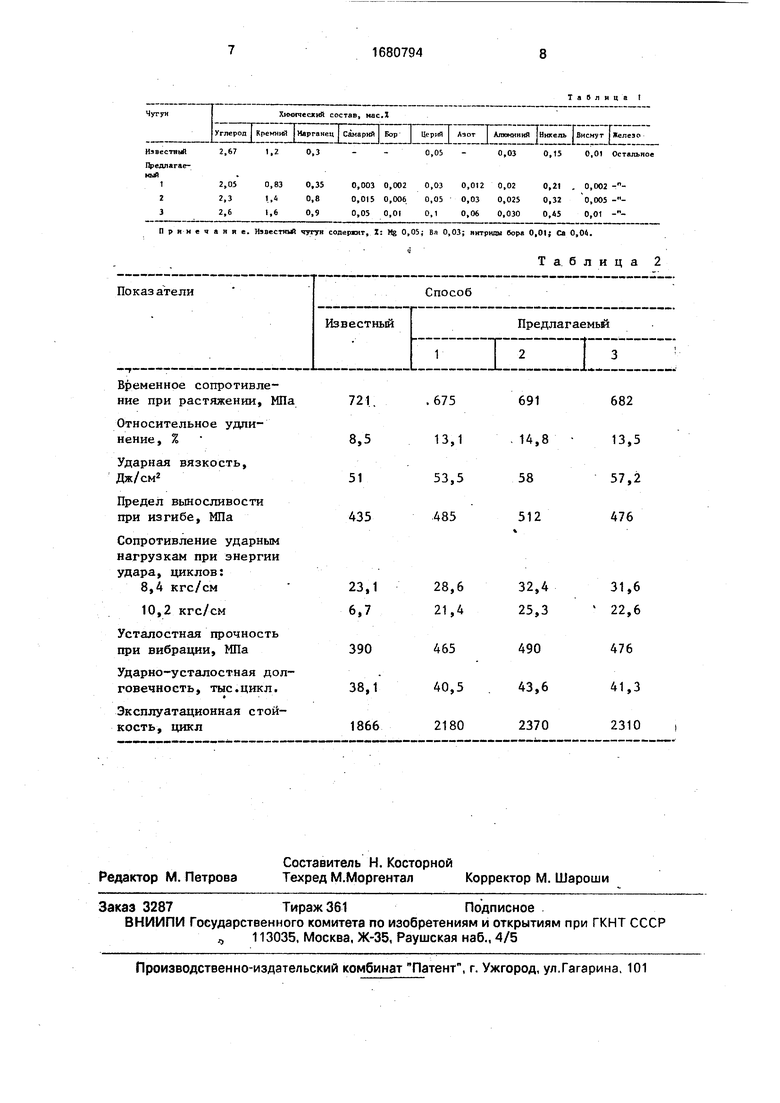

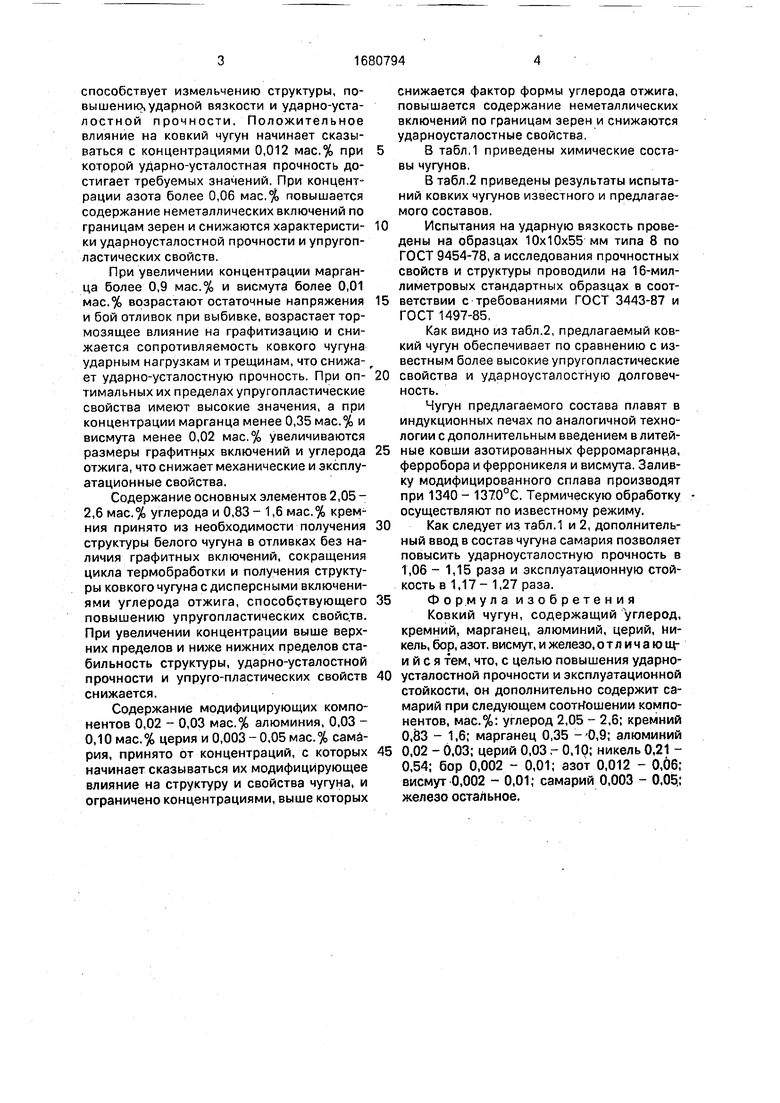

В табл,1 приведены химические составы чугунов.

В табл.2 приведены результаты испытаний ковких чугунов известного и предлагаемого составов.

Испытания на ударную вязкость проведены на образцах 10x10x55 мм типа 8 по ГОСТ 9454-78, а исследования прочностных свойств и структуры проводили на 16-миллиметровых стандартных образцах в соответствии с требованиями ГОСТ 3443-87 и ГОСТ 1497-85,

Как видно из табл.2, предлагаемый ковкий чугун обеспечивает по сравнению с известным более высокие упругопластические

свойства и ударноусталостную долговечность.

Чугун предлагаемого состава плавят в индукционных печах по аналогичной технологии с дополнительным введением в литейные ковши азотированных ферромарганца, ферробора и ферроникеля и висмута. Заливку модифицированного сплава производят при 1340 - 1370°С. Термическую обработку осуществляют по известному режиму.

Как следует из табл.1 и 2, дополнительный ввод в состав чугуна самария позволяет повысить ударноусталостную прочность в 1,06 - 1,15 раза и эксплуатационную стойкость в 1,17 - 1,27 раза.

Формула изобретения

Ковкий чугун, содержащий углерод, кремний, марганец, алюминий, церий, Никель, бор, азот, висмут, и железо, отличающийся тем, что, с целью повышения ударноусталостной прочности и эксплуатационной стойкости, он дополнительно содержит самарий при следующем соотношении компонентов, мас.%: углерод 2,05 - 2,6; кремний 0,83 - 1,6; марганец 0,35 - 0,9; алюминий

0,02 - 0.03; церий 0,03.- 0,10; никель 0,21 - 0,54; бор 0,002 - 0,01; азот 0,012 - 0,06; висмут 0,002 - 0,01; самарий 0,003 - 0,05; железо остальное.

Чугун

Химический состав, мас.Х

Углерод

Кремний

Марганец Самарий БорЦерий Азот ЛтскнниЯ Никель Висмут I Железо

Таблица t

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаростойкий чугун | 1989 |

|

SU1696561A1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2552820C2 |

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2010 |

|

RU2442838C2 |

| СЕРЫЙ ЧУГУН ДЛЯ МЕТАЛЛИЧЕСКОЙ ЛИТЕЙНОЙ ОСНАСТКИ | 2011 |

|

RU2449041C1 |

| Графитизирующая смесь | 1989 |

|

SU1710592A1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2012 |

|

RU2514360C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2013 |

|

RU2533631C1 |

| Ковкий чугун | 1990 |

|

SU1721114A1 |

Изобретение относится к металлургии и может быть использовано при прЪизводстве отливок из ковкого чугуна. Цель изобретения - повышение ударно-усталостной прочности и эксплуатационной стойкости. Ковкий чугун содержит , мае. % : С 2,05 -2,6; Si 0,83-1,6;Мп 0,35-0,9; AI 0,02-0.03; Се 0,03 - -0,10; N10,21 -0,45; В 0,002-0,01; N0,012- 0,06; В 0,002 - 0,01; Sm 0,003 - 0,05 и Fe - остальное Дополнительный ввод в состав предложенного чугуна Sm и повышение в нем содержания NI позволили по сравнению с известным чугуном повысить ударно- усталостную прочность в 1,06 - 1,15 раза и эксплуатационную стойкости в 1,17 - 1,27 раза.2 табл

Навести tA

2,671,2

0.3

0,05

0,030,150,01 Остальное

Ц едлагае- мый

12,050,830,350,003 0,002 0,03 0,012 0,020,21. 0,002 ,31,40,80,015 0,006 0,05 0,03 0,0250,32 о,005 ,61,60,90,05 0,010,10,06 0,0300,450,01 р

Извести чугун содержит, I: Hg 0,05, Ва 0,03; нитриды бора 0,01{ Са 0,04.

Таблица 2

0,05

| Ковкий чугун | 1984 |

|

SU1252381A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 1216240, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-09-30—Публикация

1989-07-14—Подача