4

СО

Изобретение относится к металлурия, в частности к разработке состаов чугуна для коленчатых валов.

Цель - повьшение предела усталостой прочноЬти при температуре 400°С. Изобретение иллюстрируется примеами конкретного применения.

Выбор граничных пределов содержаия компонентов обусловлен следующим. Введение углерода и кремния в указанных пределах обеспечивает необхоимые свойства предлагаемого высокопрочного чугуна. Присадка углерода и кремния в чугун меньше нижнего преела приводит к отбелу и ухудшению обрабатьшаемости получаемых отливок. Присадка выше верхнего предела приводит к увеличению не только количества, но и размера включений графита шаровидной формы, а также к нарушению однородности металлической осно- вы в отливках, что в дальнейшем снижает усталостную прочность.

Содержание марганца меньше нижнего предела не оказывает существенного ВЛИЯШ1Я на свойства чугуна. Введение марганца выше верхнего предела приводит к вьщелению карбидов в ли- той структуре, увеличению твердости и ухудшению обрабатываемости, а после нормализации - к повышению твердости и сния{ению усталостной прочнос- ,ти, а следовательно, уменьшению долговечности коленчатого вала.

Присадка фосфора меньше нижнего предела не оказывает влияния на структуру и свойства чугуна. Содержание фосфора выше верхнего предела при- водит к формированию фосфидных включений значительного размера, что потребует хвеличания модифицирующих элементов, а также сопровождается снижением прочности свойств чугуна.

Легирование высокопрочного чугу.на никелем и молибденом повышает прочностные свойства. Особенно сильно это влияние проявляется при воздействии высоких температур, что непосредственно связано с формированием мелкозернистой литой структуры.Введение никеля и молибдена меньше нижнего предела практически не влияет на изменение структуры и механических свойств чугуна. Присадка никеля выше верхнего предела нецелесообразна ни экономически, ни практически, поскольку его содержание более 2,1% начинает способствовать графитизации, а следовательно, изменению структуры чугуна. Присадка молибдена выше верхнего предела приводит к увёличению количества карбидов при нормализации, что резко повьшзает твердость и снижает усталостную прочность.

Модифицирование чугуна комплексом элементов обеспечивает однородную

структуру и правильную шаровидную форму включений графита практически одинакового размера. При этом происходит связывание примесных элементов и неметаллические включения правильной округлой формы. Взаимодействие модифицирующих элементов с деглобу- ляризаторами приводит к исключению их отрицательного влияния на механизм формирования включений графита шаровидной формы.

Присутствие в комплексном модификаторе натрия, имеющего малый атомный вес, обеспечивает глубокое очищение расплава от кислорода за счет

большого сродства и быстрого всплыва- ния окислов. Присадка эрбия значительно усиливает процесс обессерива- ния расплава, что существенно усиливает эффект модифицирования,

приводя почти к полной сфероиди- зации включений графита и более равномерному их росту.

Оставшиеся мелкозернистые неметаллические включения при кристаллизации расплава оказьшают существенное влияние на формирование металлической основы чугуна. В частности, находясь в расплаве в твердом состоянии, они выполняют роль зародьш1ей, образуя

в конечном итоге мелкозернистую структуру. Очищая границы зерен и изменяя их энергетическое состояние, модифицирующие элементы приводят к существенному повьш1ению прочностных

характеристик чугуна в литом состоянии. При оптимальном режиме нормализации эти свойства значительно по- вьш1аются, обеспечивая высокие эксплуатационные характеристики деталей.

Содержание модифицирующих элементов (каждого в отдельности) меньше нижней границы неэффективно, поскольку процесс модифицирования расплава чугуна протекает частично, а вьш1е

верхнего предела ведет к отрицательным результатам - происходит процесс перемодифицирования, т.е. при эвтектической, кристаллизации образуются включения графита пластинчатой формы.

Формула изобретени

Высокопрочный чугун, содержащий g углерод, кремний, марганец, фосфор, никель, молибден, магний, лачтан и железо, отличающийся тем, что, с целью повышения усталос ной прочности при , он дополни

которые отрицательно сказьгааются на свойствах чугуна.

Пример . Выплавку чугуна проводят в дуговой электропечи ДСП-ЗА. В расплав чугуна при 1773-1793 К вводят легирующие элементы - никель гранулированный и ферромолибден. Перед выпуском из печи жидкого чугуна на дно ковша вводят лантан, неодим, ит- 10 тельно содержит неодим, эрбий, иттрий, эрбий и натрий, модифицирование трий и натрий при следующем соотно- осуществляют металлическим магнием в автоклаве. Заливку проводят при 1653-1693 К, отливают коленчатые валы и образцы. Отливки подвергают нор- 15 мализации по режиму: нагрев при 1133-1213 К, выдержка 1 ч, охлаждение на воздухе.

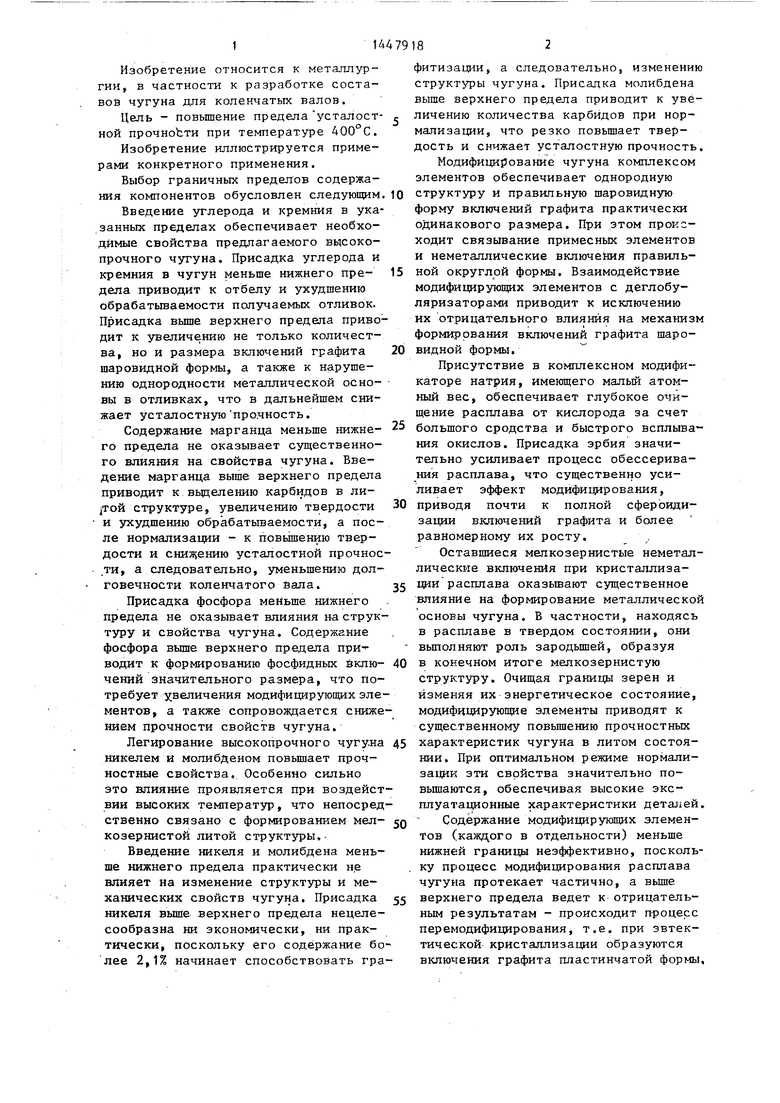

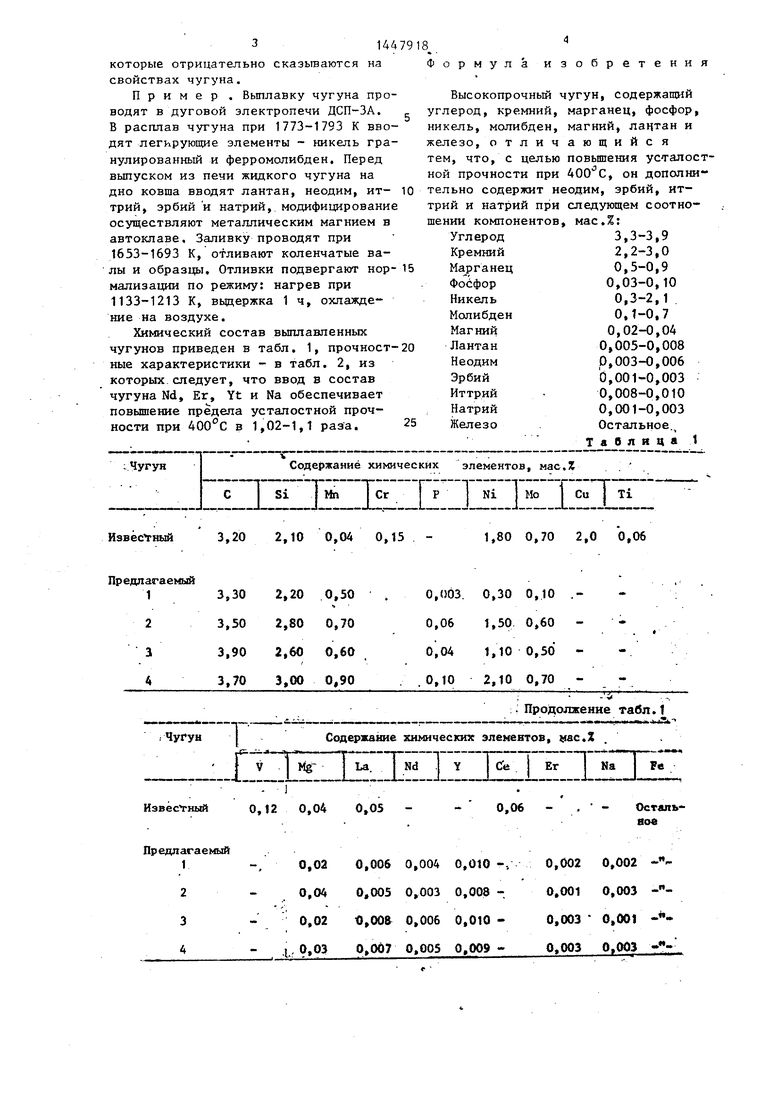

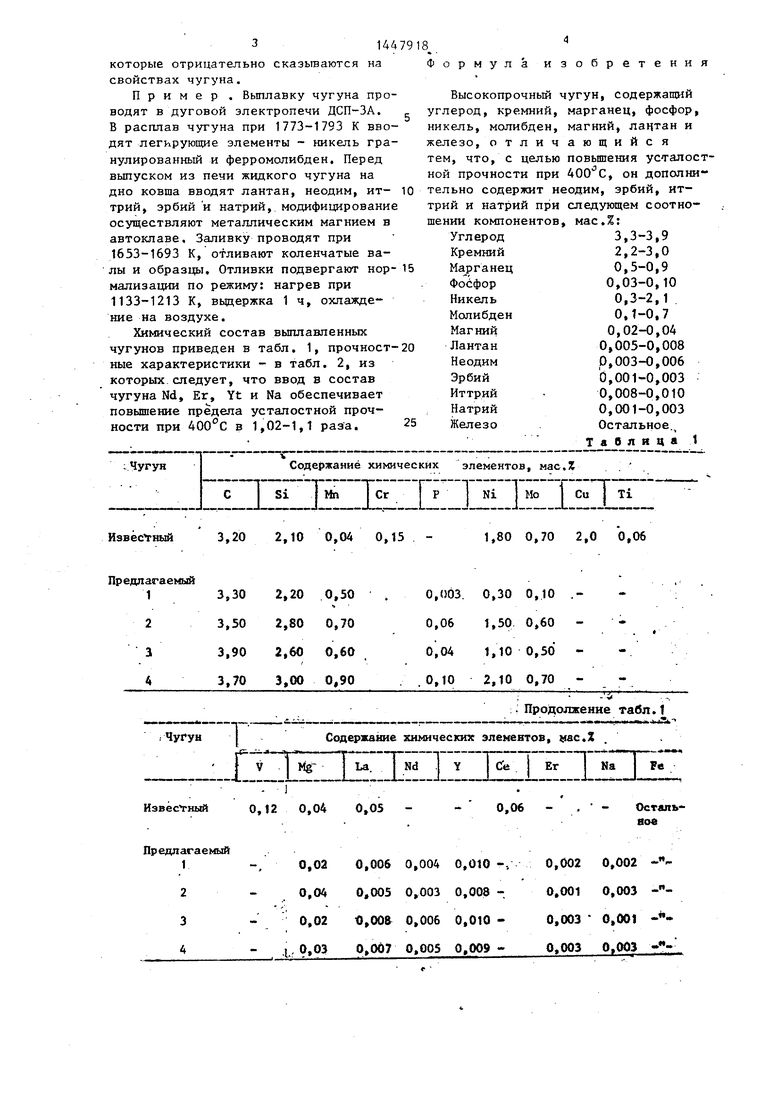

Химический состав выплавленных чугунов приведен в табл, 1, прочност- 20 ные характеристики - в табл, 2, из

шении компонентов, мас,%:

Углерод3,3-3,9

Кремний

Марганец

Фосфор

Никель

Молибден

Магний

Лантан

Неодим

2,2-3,0

0,5-0,9

0,03-0,10

0,3-2,1

0,1-0,7

0,02-0,04

0,005-0,008

р,003-0,006

которых следует, что ввод в состав чугуна Nd, Ег, Yt и Na обеспечивает повьшение предела усталостной прочности при в 1,02-1,1 раза.

Формула изобретения

Высокопрочный чугун, содержащий углерод, кремний, марганец, фосфор, никель, молибден, магний, лачтан и железо, отличающийся тем, что, с целью повышения усталостной прочности при , он дополнительно содержит неодим, эрбий, иттрий и натрий при следующем соотно-

0 тельно содержит неодим, эрбий, иттрий и натрий при следующем соотно- 5

0

шении компонентов, мас,%:

Углерод3,3-3,9

Кремний

Марганец

Фосфор

Никель

Молибден

Магний

Лантан

Неодим

Эрбий

Иттрий

Натрий

5

Железо

2,2-3,0

0,5-0,9

0,03-0,10

0,3-2,1

0,1-0,7

0,02-0,04

0,005-0,008

р,003-0,006

0,001-0,003

0,008-0,010

0,001-0,003

Остальное.,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1987 |

|

SU1576590A1 |

| Чугун | 1987 |

|

SU1444388A1 |

| ЧУГУН | 1999 |

|

RU2149914C1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| ЧУГУН И СПОСОБ ЕГО ВЫПЛАВКИ В ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2128239C1 |

| Ковкий чугун | 1984 |

|

SU1178791A1 |

| ЧУГУН | 1999 |

|

RU2149913C1 |

| Ковкий чугун | 1987 |

|

SU1458418A1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| Высокопрочный чугун | 1989 |

|

SU1678891A1 |

Изобретение относится к металлургии и может быть использовано при производстве коленчатых валов. Цель изобретения - повьлпение усталостной прочности при температуре в термообрдботанном состоянии. чугун содержит мас.%: С 3,3-3-,9; Si 2,2-3,0; Ш 0,5ЧГ,9; Р 0,03-0,1; Ni 0,3-2,1; Mo 0,1-0,7; Mg 0,02- 0,04; La 0,005-0,008; Nd 0,003-0,006; Ez 0,001-0,003; Yt 0,008-0,010; Na 0,001-0,003 и Fe остальное. Дополнительный ввод в состав чугуна Nd, Er, Yt и Na обеспечивает повышение предела усталостной прочности при 400 С в 1,02-1,1 раза. 2 табл. (Л

:Чугун

Содержание химических элементов, мае,Ж

SiМпСгРNi Mo 1 Си Ti

HsBecl-Hbiu

3,20 2,10 0,04 0,15

Предлагаемый

: Чугун

Т

. Продолжение

1 15

Содержание химическюс элементов, «rac.Z Y

La.

Nd 1

Cis

El

звес тт

) 0,12 0,04 0,05 0,06 Предлагаемый1

2 3

4

0,02 0,006 0,004 0,010-,0,002 0,002 ,04 0,005 0,003 0,008 -,0,001 0,003 ,02 0,00& 0,006 0,010 - ,, 0,03 0,007 0,005 0,009 0,003 0,001 0,003 0,003

1,80 0,70 2,0 0,06

. Продолжение табл,1

химическюс элементов, «rac.Z Y

Nd 1

Cis

El

Na

Fe

0,06 Оеталь-aoe

0,003 0,001 0,003 0,003

Таблица 1

| Чугун | 1979 |

|

SU850722A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 1057570, кл, С 22 С 37/10, 1983. | |||

Авторы

Даты

1988-12-30—Публикация

1987-05-19—Подача