Изобретение относится к металлургии, в частности к разработке составов ковкого чугуна для изготовления технологического оборудования, рабо- тающего при высоких температурах,

Цель изобретения - повышение пластичности, ударной вязкости и удароус- тойчивости при температуре 500 - , а также предела прочности при растяжении.

Изобретение иллюстрируется примером, конкретного выполнения,

Выбор граничных пределов компо нентов в чугуне предложенного соета- ва обусловлен следующим.

Введение никеля в количестве 3,2 мас,% повышает стабильность структуры и свойств чугуна в отливках после термической обработки что способствует повышению удароустойчизости и пластических свойств при 500 - , При содержании никеля дс( 1,6 мас,% удароустойчивость и

пластические свойства при 500 - 700 С недостаточны, а при концентрации никеля более 3,2 мас,% ухудшается качество углерода отжига и снижаются упругопластические свойства,

С целью сохранения высокой пластичности ковкого чугуна содержание марганца не должно выходить за пределы 0,6-1,J мас,%. При легировании чугуна марганцем до 0,6 мас.% несколько улучшается ростоустойчивость, но при этом увеличивается загрязненность чугуна неметаллическими включениями и возрастает чувствительность к термическим и механическим ударам, а при увеличении концентрации марганца более 1,1 мае,% снижаются упруго- пластические свойствл при 500-700 С,

При введении в чуг-ун нитридов алюминия в указанных количествах измельчается структура, увеличивается количество графитных включений с одновременным уменьшением их размеров, что способствует повышению ударной вязкости и удароустойчивости при 500- , При содержании нитридов алю миния менее 0,04 мас.% количество центров графитизации, измельчение структуры и повьш1ение упругопласти- ческих свойств недостаточны, а при содержании нитридов алюминия брлее 0,08 мае, повышается количество неметаллических включений и cнижaet ся относительное удлинение.

,

Q

5

0

3

0

5

5

0

5

Бор в количестве 0,02-0,05 мас,% модифицирует и измельчает матрицу, повышает трещиностойкость и ударную вязкость, но при увеличении его концентрации более 0,05 мас,% снижаются упругопластические свойства и термостойкость. Нижний предел содержания бора установлен с целью исключения боя отливок при выбивке, Содержание углерода, кремния, ванадия принято исходя из опыта производства росто- устойчивых ковких чугунов с повышенными пластическими свойствами.При увеличении содержания ванадия более 0,57 усиливается его тормозящее влияние на графитизацию и рост упругопластических свойств, а при концентрации углерода и кремния вьш1е верхних пределов в отливках отмечается образование свободного графита и снижение пластических свойств при обычных и повышенных температурах.

Молибден в количестве 1,02 2s65 мас,% оказьюает на матрицу легирующее влияние, повышает термическую стойкость, дисперсность структуры и упругопластические свойства. При концентрации молибдена до 1,02 мас,% его легирующее влияние на структуру, повышение пластических свойств и термостойкости недостаточно, а при концентрации его более 2,65 мас,% снижается трешиностойкость, что при-водит к снижению упругопластических свойств и эксплуатационной стойкости в условиях ударных нагрузок,

Пример, Плавку чугуна доэв- тектического состава проводят дуплекс-процессом: вагранка - дуговая электропечь, Дри вьшуске чугуна из вагранки температура металла составляет 1400-1420 0, а в электрической печи расплав перегревают до I480 - , Ферромолибден, феррованадий и никель вводят в электропечь, а брикеты нитридов алюминия и ферро- бор - в раздаточные литейные ковши емкостью 2 т при температуре 1430 - . Заливку модифицированного проводят в сырые песчано-гли- нистые формы для получения технологических проб; 16 мм образцов и отливок.

При плавке и запивка чугуна угар легирующих и модифицирующих элементов составляет, %; никель 10-14;, нитриды алюминия 12-15; молибден 3- 3; бор 9-12 и ванадий 8-1.

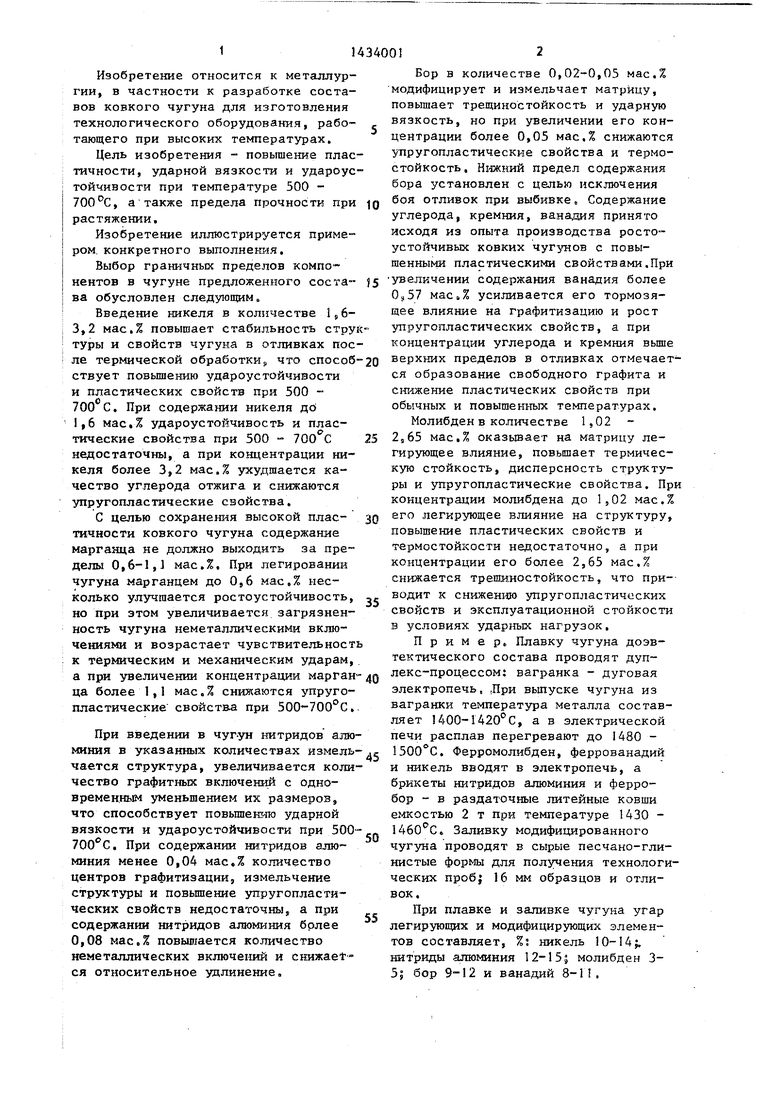

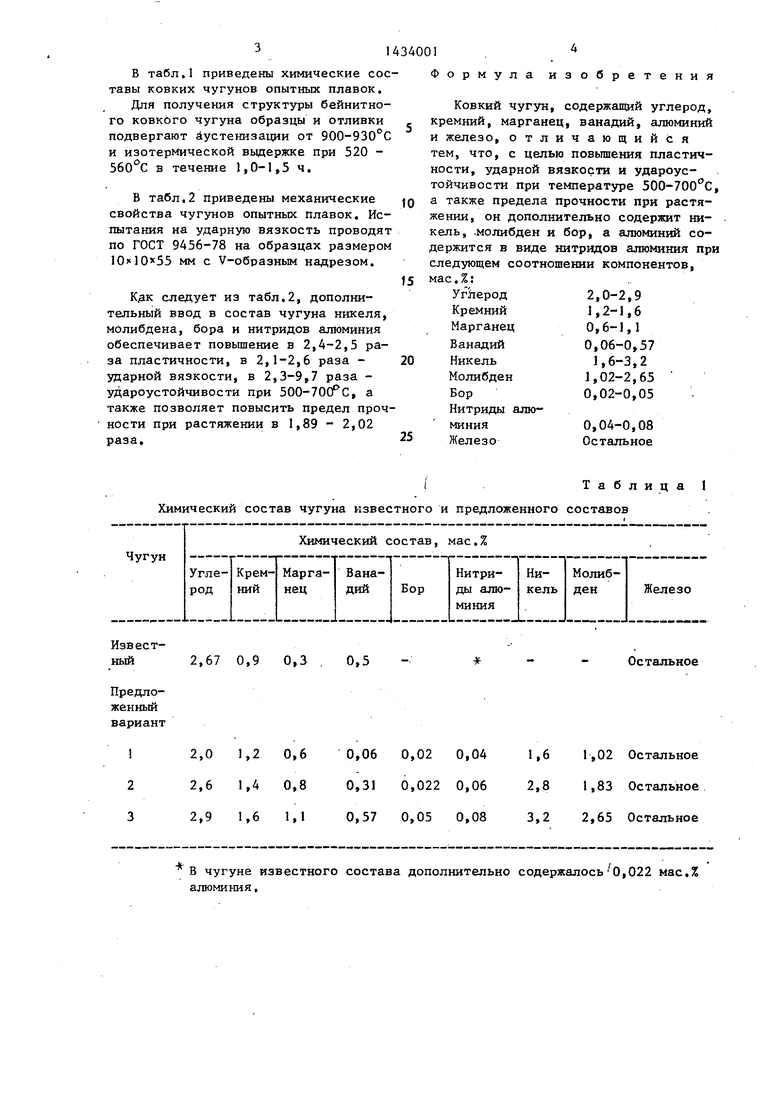

В табл.1 приведены химические составы ковких чугунов опытных плавок.

Для получения структуры бейнитно- го ковкбго чугуна образцы и отливки подвергают йустенизации от 900-930 0 и изотермической вьщержке при 520 - в течение 1,0-1,5 ч.

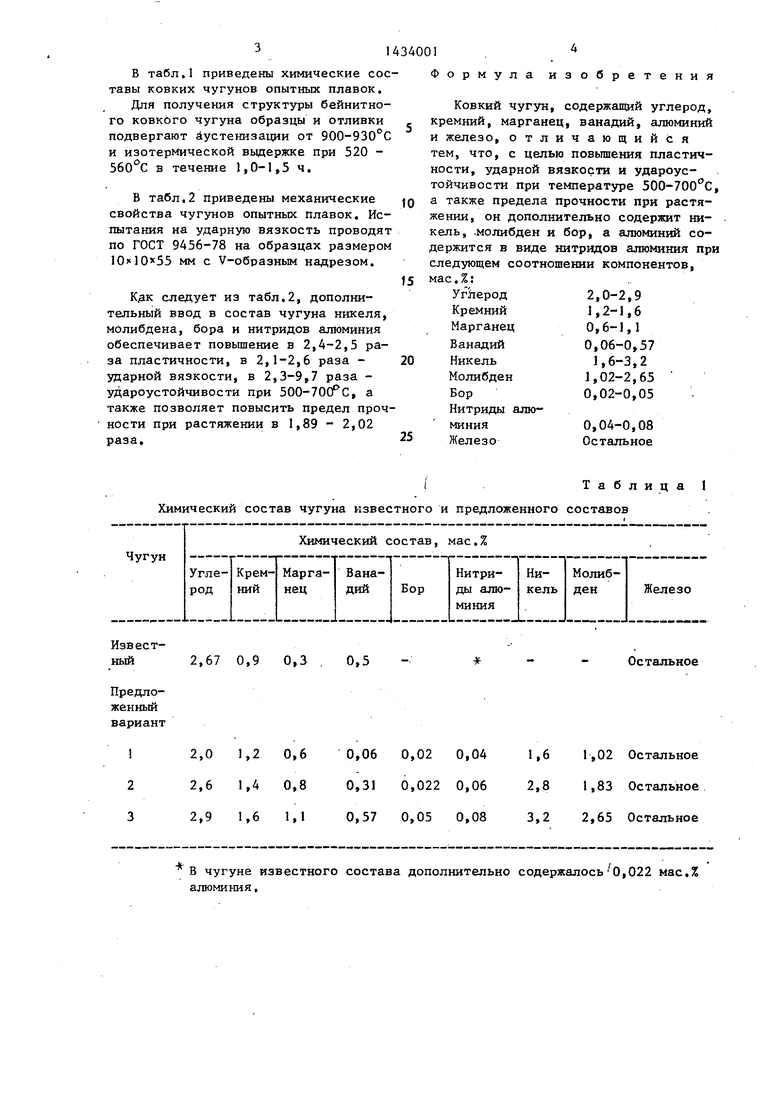

В табл.2 приведены механические свойства чугунов опытных плавок. Испытания на ударную вязкость проводят по ГОСТ 9456-78 на образцах размером 10 10 55 мм с V-образным надрезом.

Кдк следует из табл.2, дополнительный ввод в состав чугуна никеля, молибдена, бора и нитридов алюминия обеспечивает повьппение в 2,4-2,5 раза пластичности, в 2,1-2,6 раза - ударной вязкости, в 2, раза - удароустойчивости при 500-70(, а также позволяет повысить предел прочности при растяжении в 1,89 - 2,02 раза.

Формула изобретения

Ковкий , содержащий углерод, кремний, марганец, ванадий, алюминий и железо, отличающийся тем, что, с целью повышения пластичности, ударной вязкости и удароустойчивости при температуре 500-700 с, а также предела прочности при растяжении, он дополнительно содержит никель, .молибден и бор, а алюминий содержится в виде нитридов алюминия при следующем соотношении компонентов, мас.%:

20

25

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковкий чугун | 1986 |

|

SU1388454A1 |

| Ковкий чугун | 1987 |

|

SU1420059A1 |

| Чугун | 1988 |

|

SU1668456A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Ковкий чугун | 1989 |

|

SU1680794A1 |

| Высокопрочный чугун для отливок | 1986 |

|

SU1366551A1 |

| Чугун | 1987 |

|

SU1421794A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1987 |

|

SU1435648A1 |

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

Изобретение относится к металлургии и может быть использовано для изготовления технологического оборудования, работающего при высоких температурах. Цель - повышение пластичности, ударной вязкости и удароустойчивости в интервале температур 500-700 С. Ковкий чугун со- , держит, мас.%: С 2,0-2,9; Si 1,2-1,6; Mu О,6-1,1; V 0,06-0,57; Ni l,6-3,2 Mo 1,02 - 2,65; В 0,02 - 0,05; нитриды алюминия 0,04-0,08 и Fe - остальное. Дополнительный ввод в состав чугуна Мо, Ni, В, а также алюминия в виде нитридов обеспечил повышение пластичности в 2,4-2,5 раз, ударной вязкости в 2,1-2,6 раз, уда- jf роустойчивости в 2,3-9,7 раз. 2 табл.

i Т а б л и ц а 1

Химический состав чугуна известного и предложенного составов

2,67 0,9 0,3

2,0 1,2 0,6 2,6 1,4 0,8 2,9 1,6 1,1

0,5

0,06 0,02 0,04 0,31 0,022 0,06 0,57 0,05 0,08

В чугуне известного состава дополнительно содержалось 0,022 мас.%

алюминия.

Остальное

1,6 1,02 Остальное 2,8 1,83 Остальное 3,2 2,65 Остальное

5U340016

Таблица 2

Результаты сравнительного анализа свойств чугуна известного состава

Временное сопротивление, МПа

Относительное удлинение, Z, при

460

870

930

905

| Ковкий чугун | 1979 |

|

SU831850A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство.СССР № 916576, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-10-30—Публикация

1987-04-17—Подача