Фиг.1

Изобретение относится к рабочим органам шпалоподбивочных машин и может быть использовано на других путевых машинах, где имеются агрегаты для уплотнения балласта.

Цель изобретения - повышение качества уплотнения балласта путем обеспечения направленного движения частиц балласта при его уплотнении.

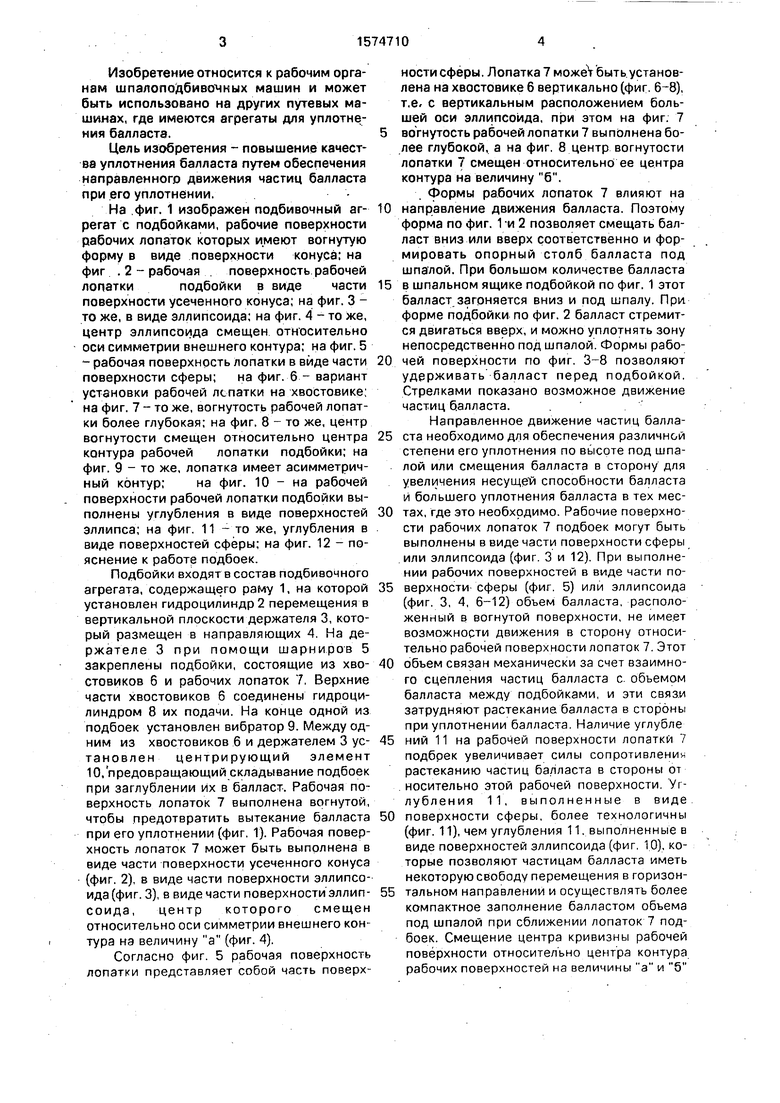

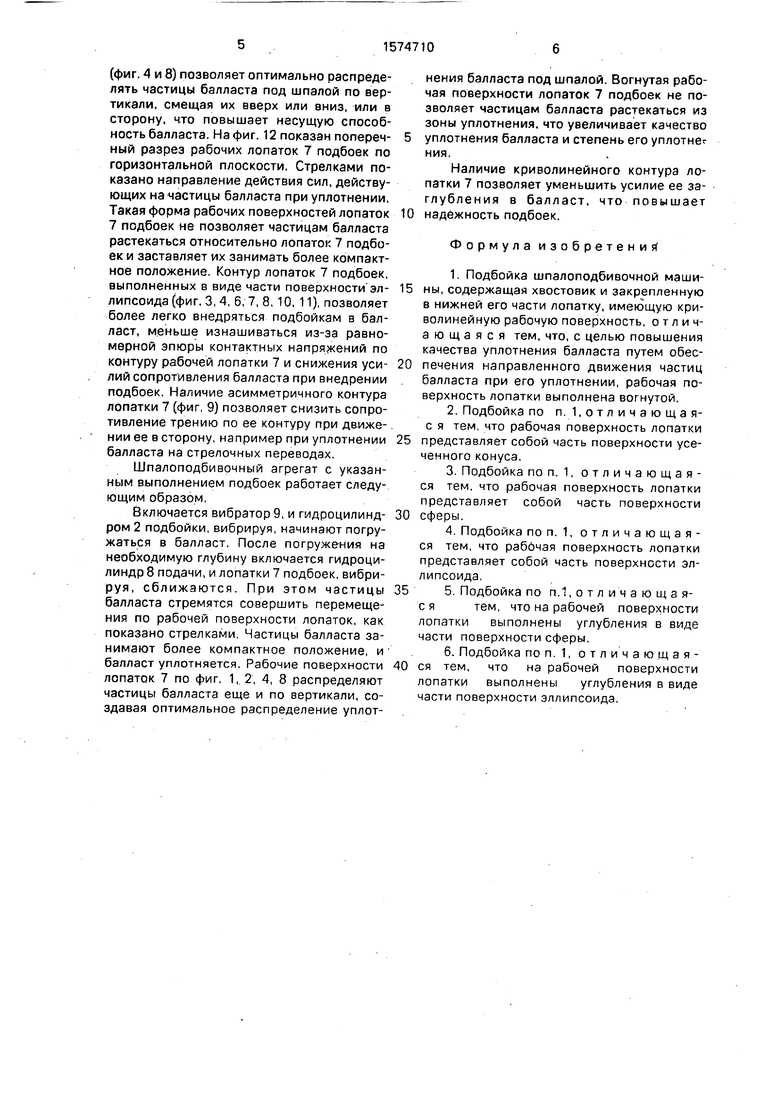

На фиг. 1 изображен подбивочный аг- регат с подбойками, рабочие поверхности рабочих лопаток которых имеют вогнутую форму в виде поверхности конуса; на фиг . 2 - рабочая поверхность рабочей лопаткиподбойки в виде части

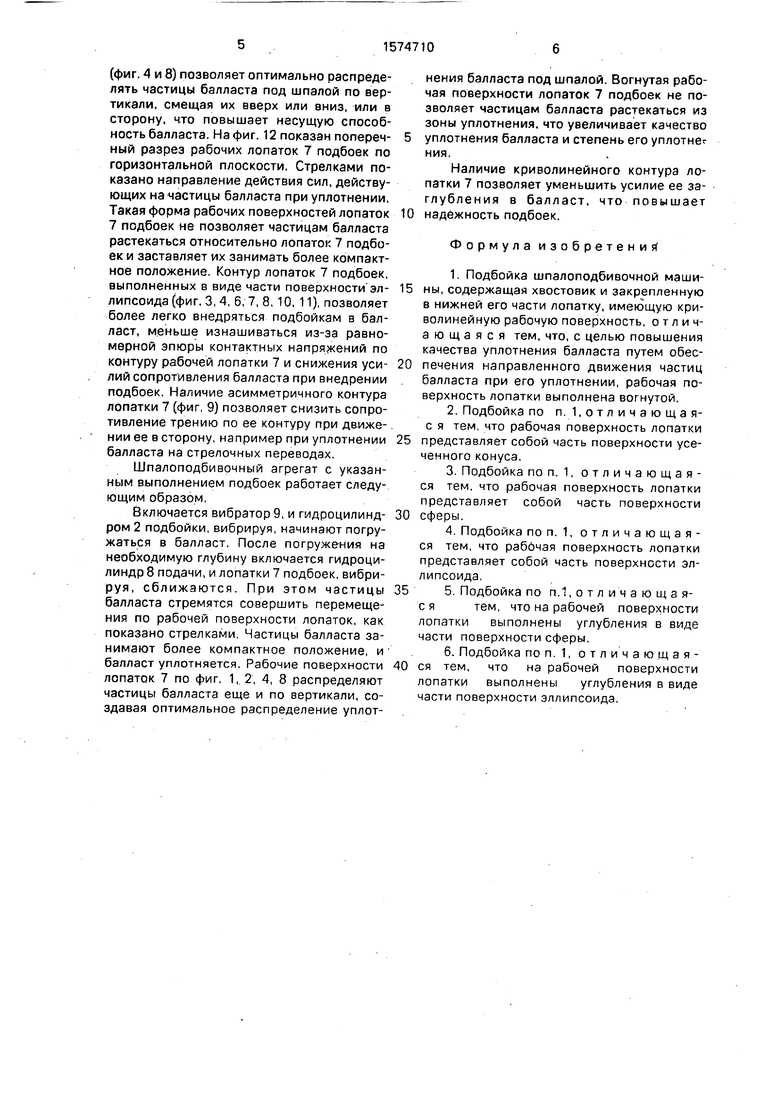

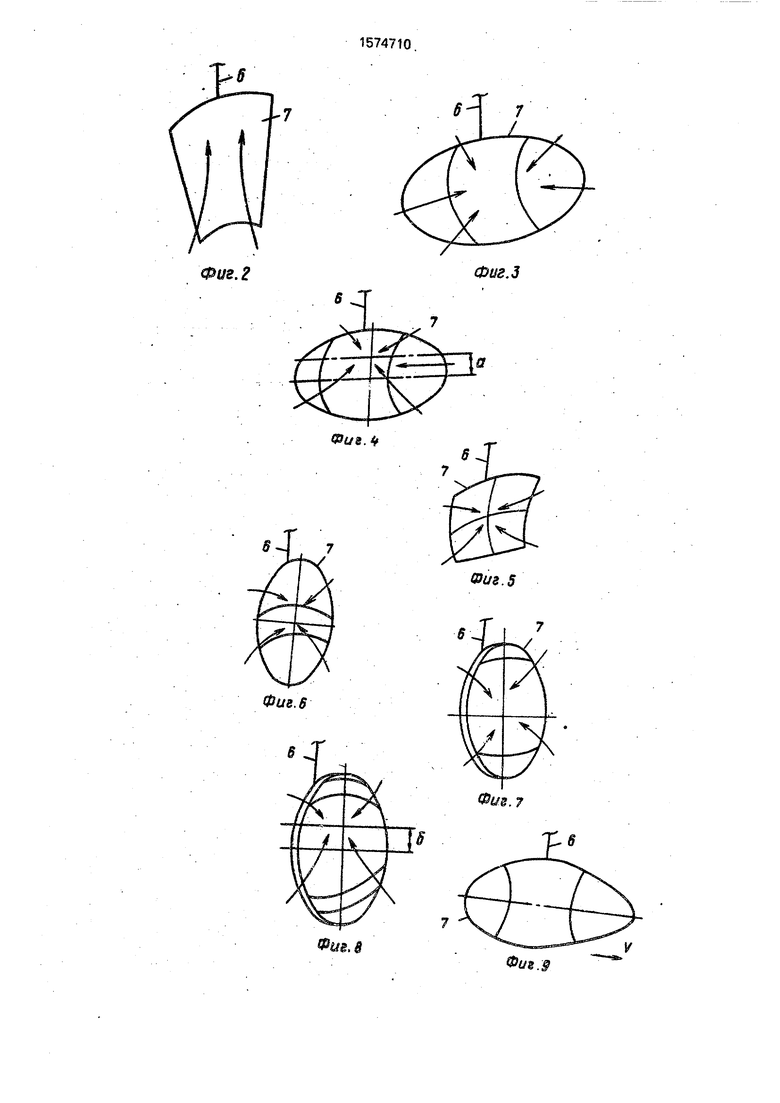

поверхности усеченного конуса; на фиг. 3 - то же, в виде эллипсоида; на фиг. 4 - то же, центр эллипсоида смещен относительно оси симметрии внешнего контура; на фиг. 5 - рабочая поверхность лопатки в виде части поверхности сферы; на фиг. 6 - вариант установки рабочей лспатки на хвостовике; на фиг, 7 - то же, вогнутость рабочей лопатки более глубокая; на фиг. 8 - то же, центр вогнутости смещен относительно центра контура рабочей лопатки подбойки; на фиг. 9 - то же, лопатка имеет асимметричный контур; на фиг. 10 - на рабочей поверхности рабочей лопатки подбойки выполнены углубления в виде поверхностей эллипса; на фиг. 11 - то же, углубления в виде поверхностей сферы; на фиг. 12 - пояснение к работе подбоек.

Подбойки входят в состав подбивочного агрегата, содержащего раму 1, на которой установлен гидроцилиндр 2 перемещения в вертикальной плоскости держателя 3, который размещен в направляющих 4. На держателе 3 при помощи шарниров 5 закреплены подбойки, состоящие из хво- стовиков 6 и рабочих лопаток 7, Верхние части хвостовиков 6 соединены гидроцилиндром 8 их подачи. На конце одной из подбоек установлен вибратор 9. Между одним из хвостовиков 6 и держателем 3 ус- тановлен центрирующий элемент 10, предовращающий складывание подбоек при заглублении их в балласт. Рабочая поверхность лопаток 7 выполнена вогнутой, чтобы предотвратить вытекание балласта при его уплотнении (фиг. 1). Рабочая поверхность лопаток 7 может быть выполнена в виде части поверхности усеченного конуса (фиг. 2), в виде части поверхности эллипсоида (фиг. 3), в виде части поверхности эллип- соида, центр которого смещен относительно оси симметрии внешнего контура на величину а (фиг. 4).

Согласно фиг. 5 рабочая поверхность лопатки представляет собой часть поверхности сферы. Лопатка 7 может быть установлена на хвостовике 6 вертикально (фиг. 6-8), т,е, с вертикальным расположением большей оси эллипсоида, при этом на фиг. 7 вогнутость рабочей лопатки 7 выполнена более глубокой, а на фиг. 8 центр вогнутости лопатки 7 смещен относительно ее центра контура на величину б.

Формы рабочих лопаток 7 влияют на направление движения балласта. Поэтому форма по фиг. 1 -и 2 позволяет смещать балласт вниз или вверх соответственно и формировать опорный столб балласта под шпалой. При большом количестве балласта в шпальном ящике подбойкой по фиг. 1 этот балласт загоняется вниз и под шпалу. При форме подбойки по фиг. 2 балласт стремится двигаться вверх, и можно уплотнять зону непосредственно под шпалой. Формы рабочей поверхности по фиг. 3-8 позволяют удерживать балласт перед подбойкой. Стрелками показано возможное движение частиц балласта.

Направленное движение частиц балласта необходимо для обеспечения различной степени его уплотнения по высоте под шпалой или смещения балласта в сторону для увеличения несуще й способности балласта и большего уплотнения балласта в тех местах, где это необходимо. Рабочие поверхности рабочих лопаток 7 подбоек могут быть выполнены в виде части поверхности сферы или эллипсоида (фиг. 3 и 12). При выполнении рабочих поверхностей в виде части поверхности сферы (фиг. 5) или эллипсоида (фиг. 3, 4, 6-12) объем балласта, расположенный в вогнутой поверхности, не имеет возможности движения в сторону относительно рабочей поверхности лопаток 7. Этот объем связан механически за счет взаимного сцепления частиц балласта с объемом балласта между подбойками, и эти связи затрудняют растекание балласта в стороны при уплотнении балласта. Наличие углубле ний 11 на рабочей поверхности лопатки 7 подбоек увеличивает силы сопротивление растеканию частиц балласта в стороны от носительно этой рабочей поверхности. Углубления 11, выполненные в виде поверхности сферы, более технологичны (фиг. 11), чем углубления 11. выполненные в виде поверхностей эллипсоида (фиг. 10), которые позволяют частицам балласта иметь некоторую свободу перемещения в горизонтальном направлении и осуществлять более компактное заполнение балластом объема под шпалой при сближении лопаток 7 подбоек. Смещение центра кривизны рабочей поверхности относительно центра контура рабочих поверхностей на величины а и 5

(фиг. 4 и 8) позволяет оптимально распределять частицы балласта под шпалой по вертикали, смещая их вверх или вниз, или в сторону, что повышает несущую способность балласта. На фиг. 12 показан поперечный разрез рабочих лопаток 7 подбоек по горизонтальной плоскости, Стрелками показано направление действия сил, действующих на частицы балласта при уплотнении. Такая форма рабочих поверхностей лопаток 7 подбоек не позволяет частицам балласта растекаться относительно лопаток 7 подбоек и заставляет их занимать более компактное положение. Контур лопаток 7 подбоек, выполненных в виде части поверхности эллипсоида (фиг. 3, 4, 6, 7, 8, 10, 11), позволяет более легко внедряться подбойкам в балласт, меньше изнашиваться из-за равномерной эпюры контактных напряжений по контуру рабочей лопатки 7 и снижения усилий сопротивления балласта при внедрении подбоек. Наличие асимметричного контура лопатки 7 (фиг, 9) позволяет снизить сопротивление трению по ее контуру при движении ее в сторону, например при уплотнении балласта на стрелочных переводах.

Шпалоподбивочный агрегат с указанным выполнением подбоек работает следующим образом,

Включается вибратор 9, и гидроцилиндром 2 подбойки, вибрируя, начинают погружаться в балласт. После погружения на необходимую глубину включается гидроцилиндр 8 подачи, и лопатки 7 подбоек, вибрируя, сближаются. При этом частицы балласта стремятся совершить перемещения по рабочей поверхности лопаток, как показано стрелками. Частицы балласта занимают более компактное положение, и балласт уплотняется. Рабочие поверхности лопаток 7 по фиг. 1, 2, 4, 8 распределяют частицы балласта еще и по вертикали, создавая оптимальное распределение уплотнения балласта под шпалой. Вогнутая рабочая поверхности лопаток 7 подбоек не позволяет частицам балласта растекаться из зоны уплотнения, что увеличивает качество

уплотнения балласта и степень его уплотне - ния.

Наличие криволинейного контура лопатки 7 позволяет уменьшить усилие ее заглубления в балласт, что повышает

надежность подбоек.

Формула изобретения

1.Подбойка шпалоподбивочной маши- ны, содержащая хвостовик и закрепленную

в нижней его части лопатку, имеющую криволинейную рабочую поверхность, отличающаяся тем, что, с целью повышения качества уплотнения балласта путем обес- печения направленного движения частиц балласта при его уплотнении, рабочая поверхность лопатки выполнена вогнутой.

2.Подбойка по п. 1,отличающая- с я тем, что рабочая поверхность лопатки

представляет собой часть поверхности усеченного конуса.

3.Подбойка поп. 1, отличающая- ся тем, что рабочая поверхность лопатки представляет собой часть поверхности

сферы.

4.Подбойка поп. 1, отличающая- ся тем, что раббчая поверхность лопатки представляет собой часть поверхности эллипсоида.

5. Подбойка по п.1, о т л и ч а ю щ а ясятем, что на рабочей поверхности

лопатки выполнены углубления в виде части поверхности сферы.

6. Подбойка поп. 1, отличающаяся тем, что на рабочей поверхности лопатки выполнены углубления в виде части поверхности эллипсоида.

М 7

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ (ВАРИАНТЫ), ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ (ВАРИАНТЫ) И ПОДБОЙКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361031C2 |

| Подбойка шпалоподбивочной машины | 1988 |

|

SU1588824A1 |

| Лопатка шпалоподбойки | 2018 |

|

RU2691546C1 |

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2372440C1 |

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2006 |

|

RU2304654C1 |

| ЛОПАТКА ПОДБОЙКИ | 2002 |

|

RU2226579C1 |

| Стенд для испытаний элементов подбивочного блока путевой машины | 1982 |

|

SU1073599A1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 2003 |

|

RU2268332C2 |

| Шпалоподбивочный блок | 1989 |

|

SU1618806A1 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА | 2000 |

|

RU2194108C2 |

Изобретение относится к рабочим органам шпалоподбивочных машин. Цель изобретения - повышение качества уплотнения балласта путем обеспечения направленного движения частиц балласта при его уплотнении. Подбойка содержит хвостовик 6 и лопатку 7, закрепленную в нижней его части, причем рабочая поверхность лопатки 7 выполнена вогнутой и представляет собой, например, часть поверхности эллипсоида. 5 з.п. ф-лы, 12 ил.

Фиг. 2

$ui,8

Фиг.З

11

Фиг. 10

11

Фиг. 11

| УСТРОЙСТВО ДЛЯ ПОДБИВКИ ШПАЛ | 0 |

|

SU394977A1 |

Авторы

Даты

1990-06-30—Публикация

1988-07-08—Подача