Изобретение относится к отраслям промышленности и сельского хозяйства, где требуется очистка вентиля- ционного воздуха, отработанных промышленных газов от механических примесей и паров токсичных ь вредных веществ перед выбросом их кз рабочих помещений,, цехов, печей и т.д. в атмосферу, и может быть применено в системах очистки воздуха на промышленных предприятиях, на элеваторах, в зернохранилищах и особенно на семенных заводах, где в вентилируемом воздухе содержатся не только механические примеси,, но также и мельчайшие частицы или пары ядохимикатов, используемые в технологическом процессе обработки семян (например, пестицидов системных инсектицидов типа тетраметилтиурамдисульфид, фурадан - 35, адифур и др о).

Цель изобретения - повышение надежности работы и эффективности очистки.

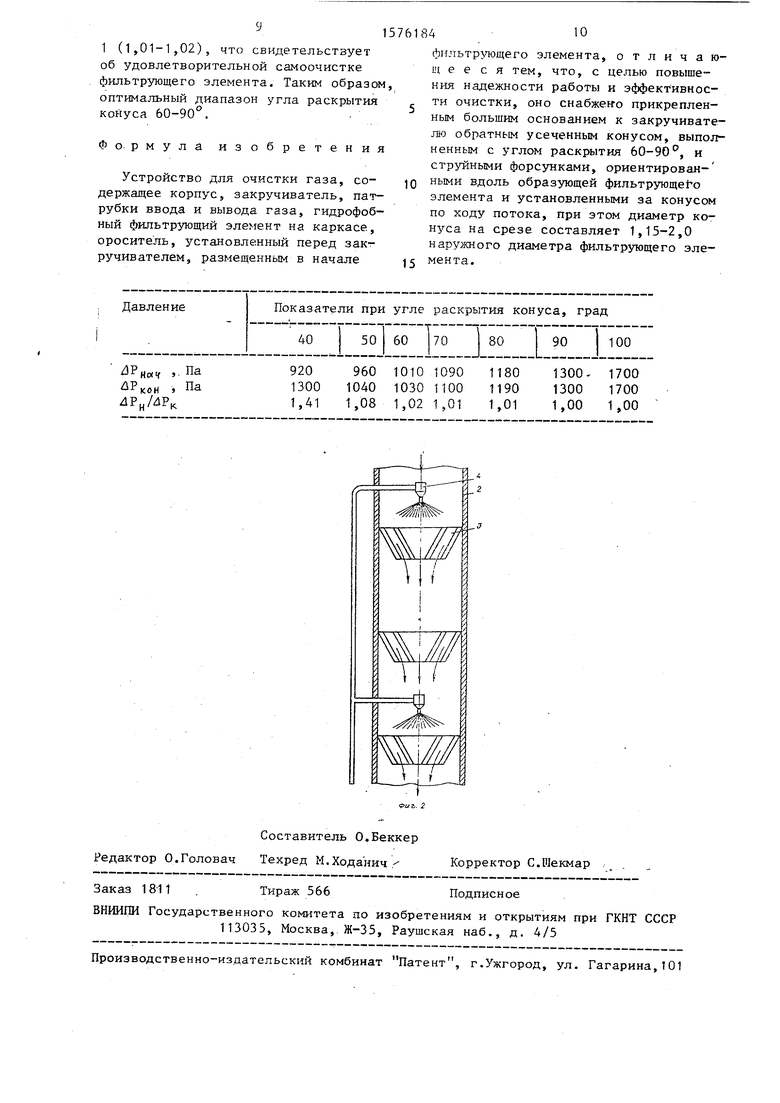

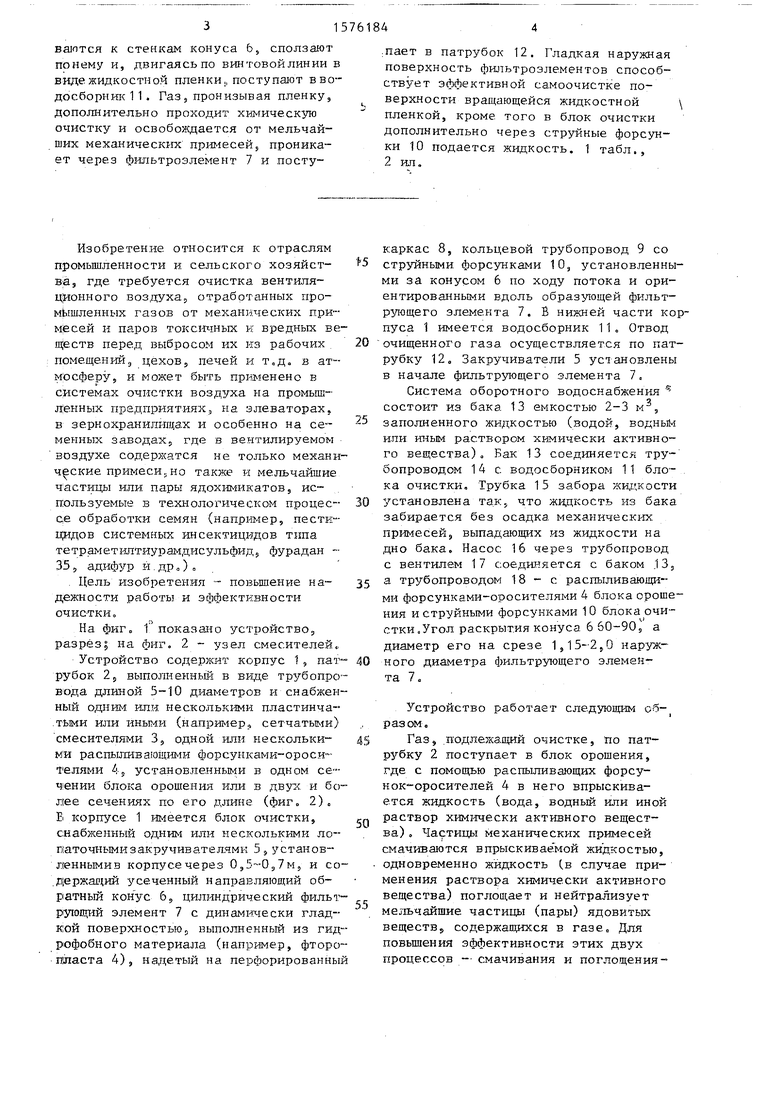

На фиг. 1 показано устройство, разрез на фиг. 2 - узел смесителей,

Устройство содержит корпус 1, патрубок 2, выполненный в виде трубопровода длиной 5-10 диаметров и снабженный одним или несколькими пластинчатыми или инычи (например, сетчатыми) смесителями 35 одной или несколькими распыливающими форсунками-оросителями 4, установленными в одном сечении блока орошения или в двух и более сечениях по его длине (фиг. 2). В корпусе 1 имеется блок очистки, снабженный одним или несколькими ло- гаточнымизакручивателчмп 55 установленными в корпусе через 0,5-0,7м, и содержащий усеченный направляющий обратный конус 6, цилиндрический фильтрующий элемент 7 с динамически гладкой поверхностью,, выполненный из гидрофобного материала (например, фторопласта 4), надетый на перфорированный

5

0

5

0

5

0

5

каркас 8, кольцевой трубопровод 9 со струйными форсунками 10, установленными за конусом 6 по ходу потока и ориентированными вдоль образующей фильтрующего элемента 7. В нижней части корпуса 1 имеется водосборник 11 . Отвод очищенного газа осуществляется по патрубку 12„ Закручиватели 5 установлены в начале фильтрующего элемента 7.

Система оборотного водоснабжения ф состоит из бака 13 емкостью 2-3 MJ, заполненного жидкостью (водой, водным или иным раствором химически активного вещества). Бак 13 соединяется трубопроводом 14 с водосборником 11 блока очистки. Трубка 15 ззбора жидкости установлена так, что жидкость из бака забирается без осадка механических примесей, выпадающих чз жидкости на дно бака. Насос 16 через трубопровод с вентилем 17 соединяется с баком 13, а трубопроводом 18 - с распыливающи- ми форсунками-оросителями 4 блока орошения и струйными форсунками 10 блока очистки.Угол раскрытия конуса 660-90, а диаметр его на срезе 1,15-2,0 наружного диаметра фильтрующего элемента 7.

Устройство работает следующим oi°)-i разом.

Газ, подлежащий очистке, по патрубку 2 поступает в блок орошения, тде с помощью распиливающих форсунок-оросителей 4 в него впрыскивается жидкость (вода, водный или иной раствор химически активного вещества) . Частицы механических примесей смачиваются впрыск ив ае мой жидкостью, одновременно жидкость (в случае применения раствора химически активного вещества) поглощает и нейтрализует мельчайшие частицы (пары) ядовитых веществ5 содержащихся в газе. Для повышения эффективности этих двух процессов - смачивания и поглощениягаз эффективно перемешивается с впрыскиваемой жидкостью в пластинчатых или сетчатых смесителях 3, причем наружные (пристенные) пластины смесителя выполнены таким образом, что они способствуют отделению пленки жидкости от стенка , орпуса 1 и направлению ее снова в газовый поток. Газожидкостный поток поступает в блок очистки, проходит через входной лопаточный закручиватель 5, в котором приобретает окружную скорость движения. В усеченном конусе 6 закрученный поток газа разгоняется и поджимается к фильтрующему элементу. В закрученном потоке частицы механических примесей и крупнодисперсные частицы жидкости вместе с механическими примесями в них отбрасываются к стенкам усеченного конуса 6, сползают по нему, в на срезе конуса 6 за счет разрежения ( возникающего с наружной стороны усеченного конуса, частицы механических примесей и крупные капли жидкости резко отбрасываются к стенкам корпуса 1, и двигаясь по винтовой линии в виде жидкостной пленки, поступают в водосборник 11, Мелкодисперсные частицы загрязнений и мельчайшие капельки жидкости вращающимся воздушным потоком увлекаются к цилиндрическому фильтрующему элементу 7. За счет вращательного движения частицы механических примесей и капельки жидкости подходят к фильтрующей поверхности по касательной. Благодаря гид- рофобнь м свойствам фильтрующих элементов мельчайшие капельки жидкости не проникают в поры фильтрующего материала, а, двигаясь по спирали вокруг фильтрующего элемента, образуют врал(ающуюся жидкостную пленку, проницаемую для газа. Газ, пронизывая вращающуюся жидкостную пленку, дополнительно проходит химическую очистку и освобождается от мельчайших механических примесей. Очищенный от механических примесей и паров вредных и токсичных веществ газ проникает через фильтрующий элемент 7 и поступает в патрубок 12. Мельчайшие частицы ядовитых жидкостей, поглощенные в блоке орошения и в пространстве внутри блока очистки (до фильтроэлемента), отделяются от газа вместе с частицами механических примесей как за счет центробежного эффекта после закручивающего лопаточного аппарата, так и за счет Братающейся жидкостной пленки

. к иа,

576184о

образующейся на поверхности фильтрующего элемента. Динамически гладкая наружная поверхность фильтрующих элементов способствует эффективной самоочистке поверхности фильтрующего элемента вращающейся л-ид к с.. ной пленкой. На такой поверхности нет застойных зон, где могут

10 накапливаться частицы механических примесей, загрязняющих постепенно всю фильтрующую поверхность. Для улучшения условий самоочистки и образования вращающейся жидкостной пленки в

i5 блоке очистки дополнительно через

струйные форсунки 10 подается жидкость.

Устройство эффективно работает лру впрыскивании через форсунки не только чистой жидкости, но и загряз20 пенной механическими примесями и ядовитыми, токсичными веществами. Это пгзволяет делать периодическую замену /сидкости в системе оборотного водоснабжения при достижения предельно

25 допустимой степени загрязнения,которая определяется экспериментальным путем.

Устройство работает более эффективно, если в поток газа, содержащие не только механические примеси,

,п по и пары токсичных и вредных веществ, впрыскивать не чистую жидкость, а раствор химически активного вещества, взаимодействующего с парами токсич- HFX и вредных веществ. Например, для нейтрализации фурадана-35, адифура

35 и других инсектицидов с действующим веществом карбофуран, применяемых для протравливания семян свеклы, моле т быть использован спиртовой раствор щелочей или водный раствор гипо- хлорита кальция, который разрушает 31 л инсектициды даже при комнатной температуре, При этом в процессе распыления через форсунки поверхность активного химического взаимодействия

45 впрыскиваемого химически активного вещества с парами Токсичных веществ достигает больших значений и химический процесс дезактивации проходит эффективно как в блоке орошения, так

50 и в блоке очистки в процессе перемешивания и очистки газа.

Предварительные исследования по- каз-али, что в зависимости от степени загрязненности очищаемого газа, дис-

55 персности частиц загрязнений количество впрыскиваемой жидкости сос40

тавляет 50-500 см3/ма газа. Впрыскивание в устройство жидкости в количестве 50 см3/м 3 воздуха позволяет

сформировать ча поверхности фильтрующего элемента устойчивую сплошную вращающуюся жидкостную пленку мини- мапьной толщины, которая осуществляет полное улавливание и непрерывный отвод с фильтрующей поверхности частиц механических загрязнений размером более 1 мкм, не допуская внедрения их в поровое пространство фильтрующего элемента. При впрыскивании в устройство жидкости в количестве менее 50 см3/м3 газа наблюдается нарушение целостности жидкостной пленки. На сухих участках поверхности фильтроэлемента происходит внедрение механических примесей, в результате чего нарушается режим незагрязняе- мости фильтруюцих элементов. Для эффективного улавливания мелкодисперсных загрязнений, размер которых менее 1 мкм, толщину вращающейся жидкостной пленки необходимо увеличивать за счет увеличения количества впрыскиваемой жидкости. Однако впрыскивание жидкости в количестве более, чем 500 см3/м3 газа нерационально, та как при большем количестве впрыскиваемой жидкости толщина жидкостной плеки практически не увеличивается (из- лиШки жидкости сбрасываются с фильтрующего элемента).

Длина блок,1 орошения, равная 5-10 диаметров корпуса, выбрана из расчета обеспечения полного смачивания механических примесей жидкостью и поглощения жидкостью (раствором) частиц (паров) ядовитых веществ. Лучший эффект получается при последовательном впрыскивании жидкости з поток газа через распылительные форсунки, установленные по длине блока орошения в 2-3 яруса (в двух-трех СОЧРНИЯХ),

Геометрические параметры усеченного конуса, установленного за входным лопаточным аппаратом s определены экспериментально из условий обеспечения лучшей самоочистки фильтрующего элемента в верхней части при сохранении удовлетворительных гидравлических характеристик устройства.

Как показали эезультаты экспериментальных исследований, при угле конусности менее 60 поджатче потока rasa к фильтрующему элементу явля- ется недостаточным, что вызывает неполную самоочистку фильтрующего чпаментя в верхней части, при yiле

5

0

5

0

5

0

5

конусности более 90° резко возрастает коэффициент сопротивления конфу- зорной кольцевой полости, что существенно ухудшает гидравлическое сопротивление устройства. При установке усеченного конуса с углом при вершине 60-90° наблюдается полная самоочистка фильтрующего элемента при удовлетворительных гидравлических характеристиках устройства. Отношение диаметра конуса на срезе к наружному диаметру фильтрующего элемента выбрано из конструктивных соображений в соответствии с отношением внутреннего диаметра корпуса к наружному диаметру фильтрующего элемента (в известном устройстве это отношение изменяется в пределах от 1,2-1 до 2,5-1). Так, при отношении внутреннего диаметра корпуса к наружному диаметру фильтрующего элемента 1,2-1 соответствует отношение диаметра конуса на срезе к наружному диаметру фильтрующего элемента 1,15-1, а при отношении 2,5-1 - 2:1.

Установка дополнительных форсунок вдоль образующей фильтрующего элемента обеспечивает набегание газового потока под углом к оси форсунки 30-45 , что вызывает достаточно мелкое распыление жидкости при использовании конструктивно простых струйных форсунок.

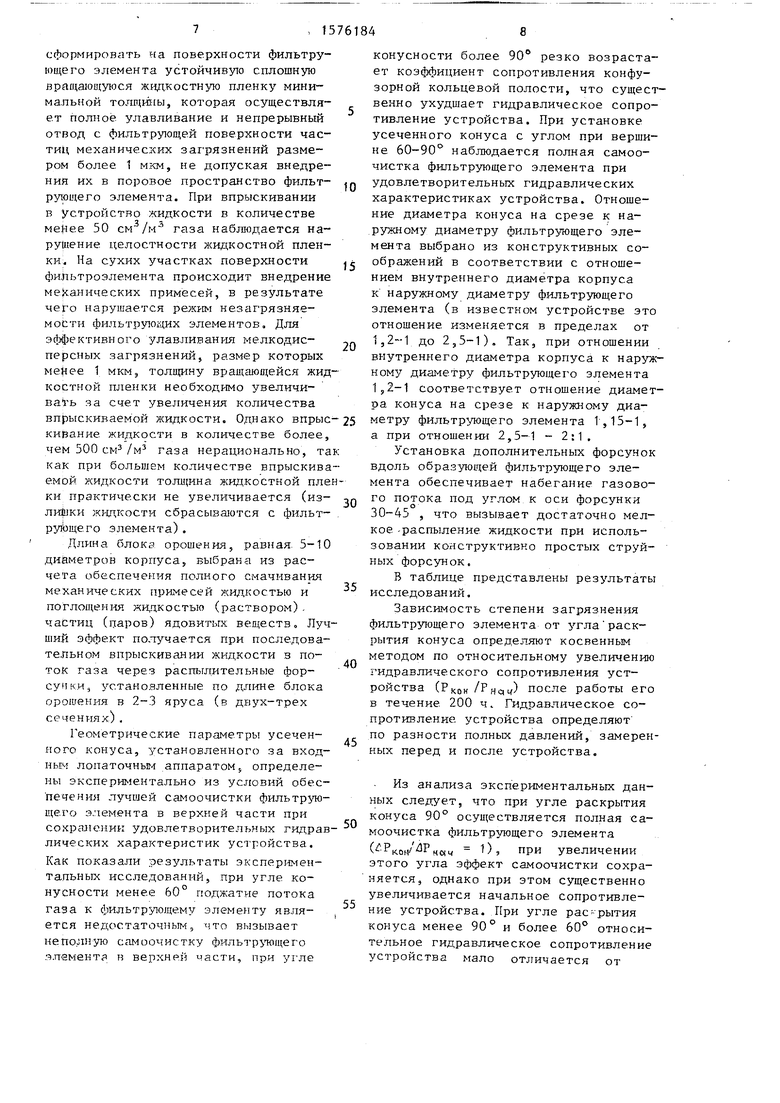

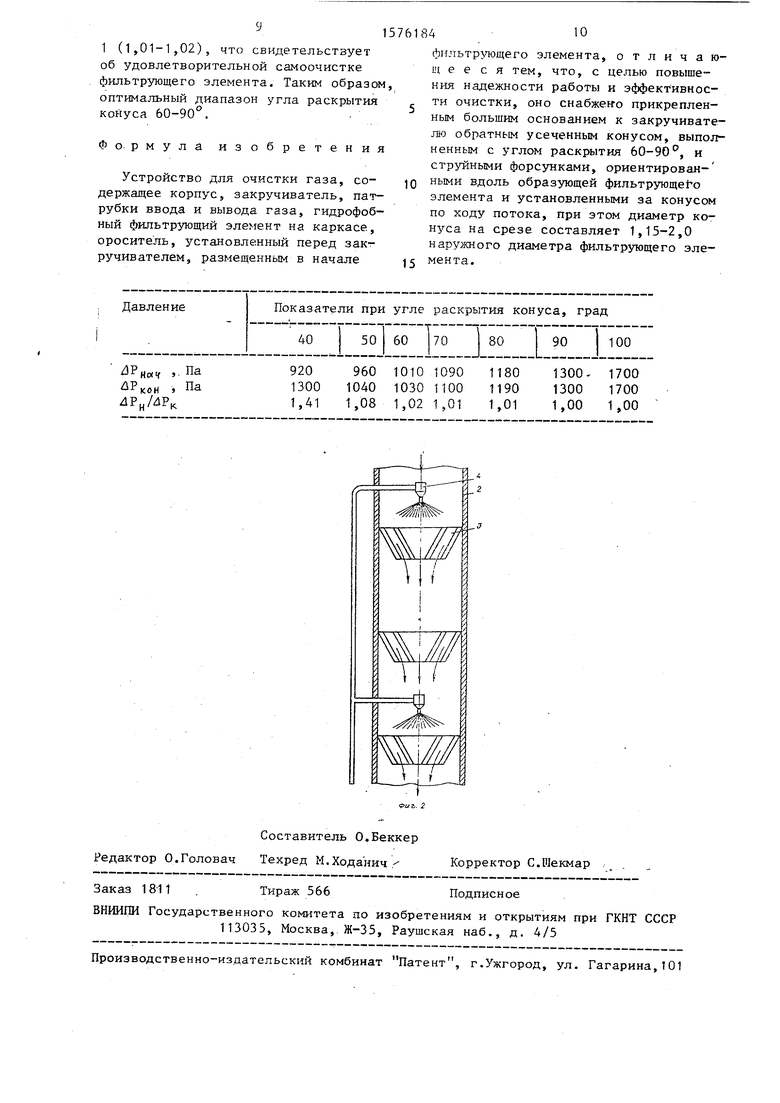

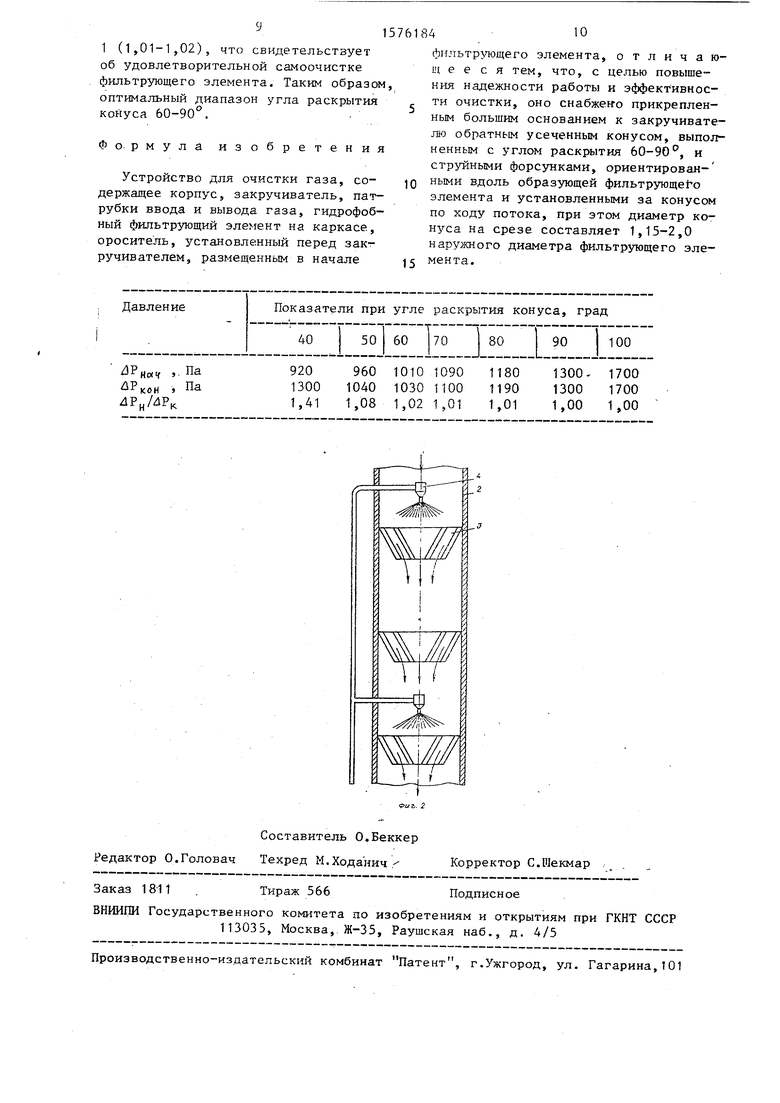

В таблице представлены результаты исследований.

Зависимость степени загрязнения фильтрующего элемента от угла раскрытия конуса определяют косвенным методом по относительному увеличению гидравлического сопротивления устройства (Ркон/Рн ач) после работы его в течение 200 ч. Гидравлическое сопротивление устройства определяют по разности полных давлений, замеренных перед и после устройства.

Из анализа экспериментальных данных следует, что при угле раскрытия конуса 90° осуществляется полная самоочистка фильтрующего элемента

(ркон/ АРнач О, при увеличении этого угла эффект самоочистки сохраняется, однако при этом существенно увеличивается начальное сопротивление устройства. При угле рас-рытая конуса менее 90° и более 60° относительное гидравлическое сопротивление устройства мало отличается от

У15

1 (1,01-1,02), что свидетельствует об удовлетворительной самоочистке фильтрующего элемента. Таким образом, оптимальный диапазон угла раскрытия конуса 60-90°.

Формула изобретения

Устройство для очистки газа, со- держащее корпус, закручиватель, патрубки ввода и вывода газа, гидрофобный фильтрующий элемент на каркасе, ороситель, установленный перед зак- ручивателем, размещенным в начале

84

10

фильтрующего элемента, отличающееся тем, что, с целью повышения надежности работы и эффективности очистки, оно снабжен-о прикрепленным большим основанием к закручивате- лю обратным усеченным конусом, выполненным с углом раскрытия 60-90°, и струйными форсунками, ориентирован- ными вдоль образующей фильтрующего элемента и установленными за конусом по ходу потока, при этом диаметр конуса на срезе составляет 1,15-2,0 наружного диаметра фильтрующего элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для мокрой очистки газа | 1987 |

|

SU1493293A1 |

| Устройство для очистки газа | 1990 |

|

SU1754178A1 |

| Фильтр для очистки газа | 1989 |

|

SU1713623A1 |

| ВЕНТИЛЯТОРНАЯ ГРАДИРНЯ КОЧЕТОВА | 2016 |

|

RU2636277C1 |

| Устройство для очистки газа | 1979 |

|

SU867401A2 |

| Аппарат для очистки газа | 1983 |

|

SU1095964A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ОТХОДЯЩИХ ДЫМОВЫХ ГАЗОВ | 2016 |

|

RU2630089C1 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ КОЧЕТОВА | 2008 |

|

RU2397822C1 |

| Топливный фильтр | 1990 |

|

SU1824499A1 |

| Устройство для мокрой очистки газа | 1977 |

|

SU735282A1 |

Изобретение может применяться в системах очистки воздуха на промышленных предприятиях, на элеваторах, в зернохранилищах и особенно на семенных заводах, где в вентилируемом воздухе содержатся не только механические примеси, но также и мельчайшие частицы или пары ядохимикатов, используемых в технологических процессах обработки семян. Цель изобретения - повышение надежности работы и эффективности очистки. Для проведения процесса очистки газ подводят по воздуховоду в блок орошения, куда с помощью распыливающих форсунок-оросителей 4 впрыскивается жидкость, затем газожидкостный поток поступает в блок очистки и проходит через входной лопаточный закручиватель 5, в котором приобретает окружную скорость движения. В закрученном потоке частицы механических примесей и крупнодисперсные частицы жидкости отбрасываются к стенкам конуса 6, сползают по нему и, двигаясь по винтовой линии в виде жидкостной пленки, поступают в водосборник 11. Газ, пронизывая пленку, дополнительно проходит химическую очистку и освобождается от мельчайших механических примесей, проникает через фильтроэлемент 7 и поступает в патрубок 12. Гладкая наружная поверхность фильтроэлементов способствует эффективной самоочистке поверхности вращающейся жидкостной пленкой, кроме того, в блок очистки дополнительно через струйные форсунки 10 подается жидкость. 1 табл., 2 ил.

| Устройство для очистки транспортируемого газа | 1975 |

|

SU869796A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для мокрой очистки газа | 1974 |

|

SU575118A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-07—Публикация

1988-06-27—Подача