Фиг.1

Изобретение относится к устройствам для принудительного изменения длины рельсовых плетей путем нагрева- ния или охлаждения перед укладкой и мокет найти применениеопри строительстве и капитальном ремонте железнодорожного пути со всеми типами рельсов на электрифицированных и неэлектри- Аицированных участках железных дорог.

Цель изобретения - сокращение энергоемкости устройства,

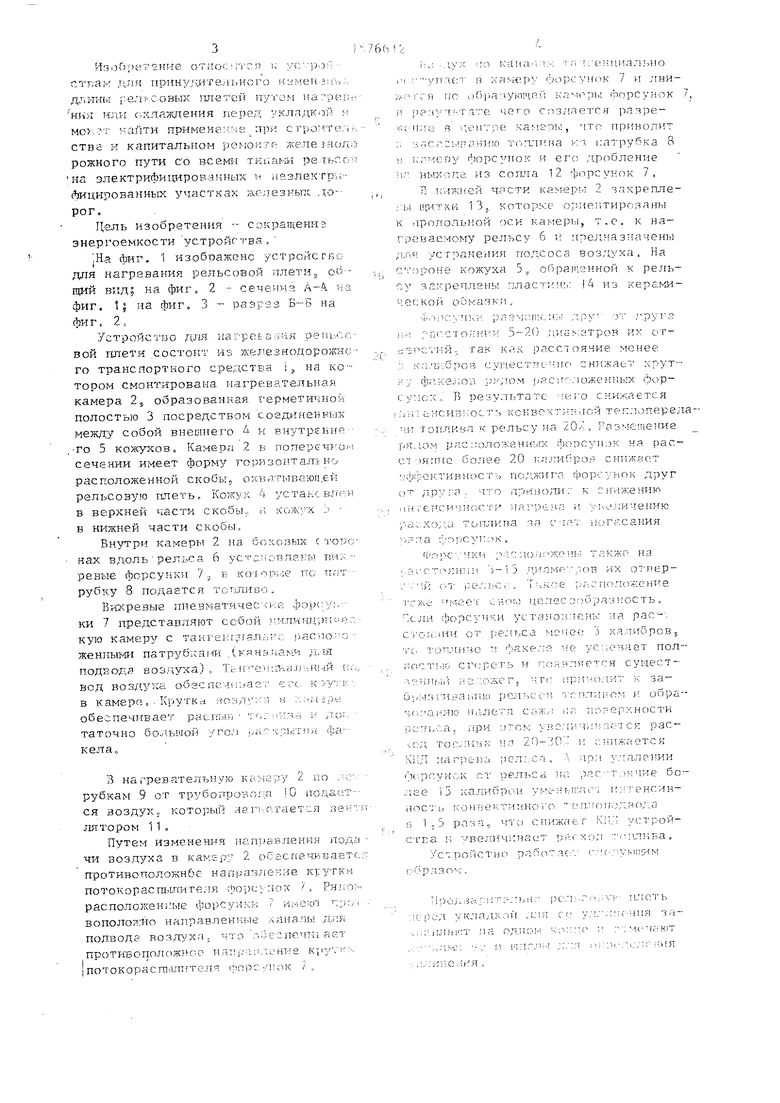

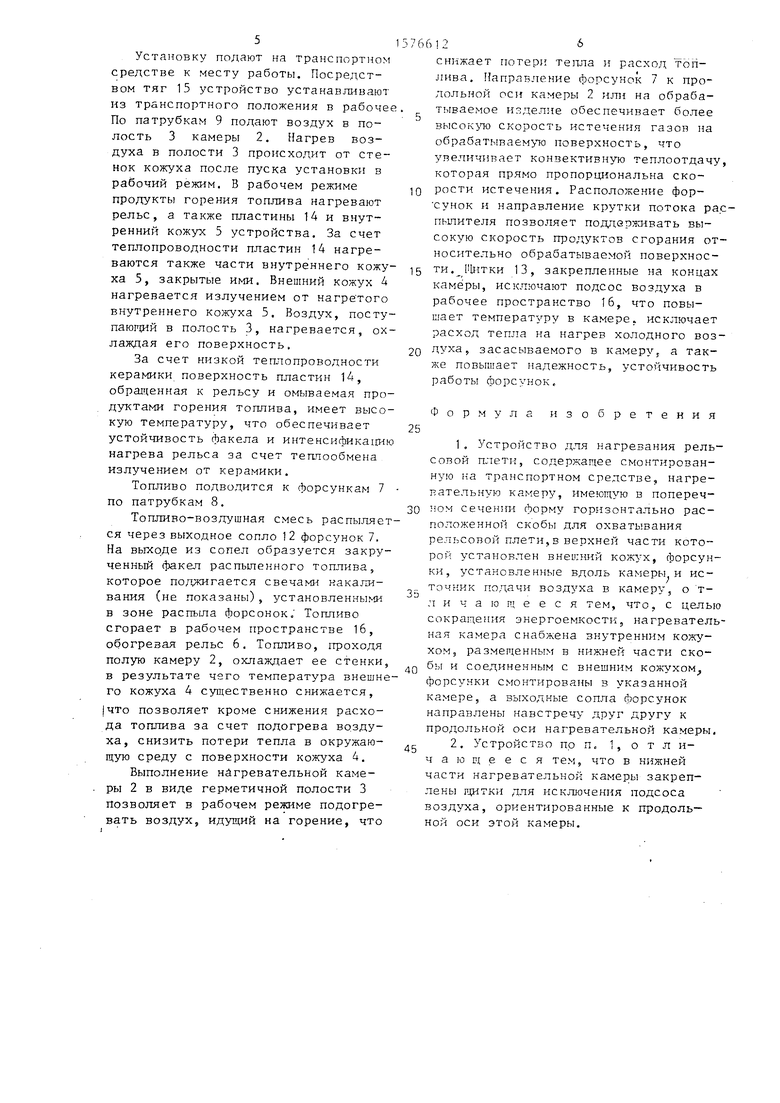

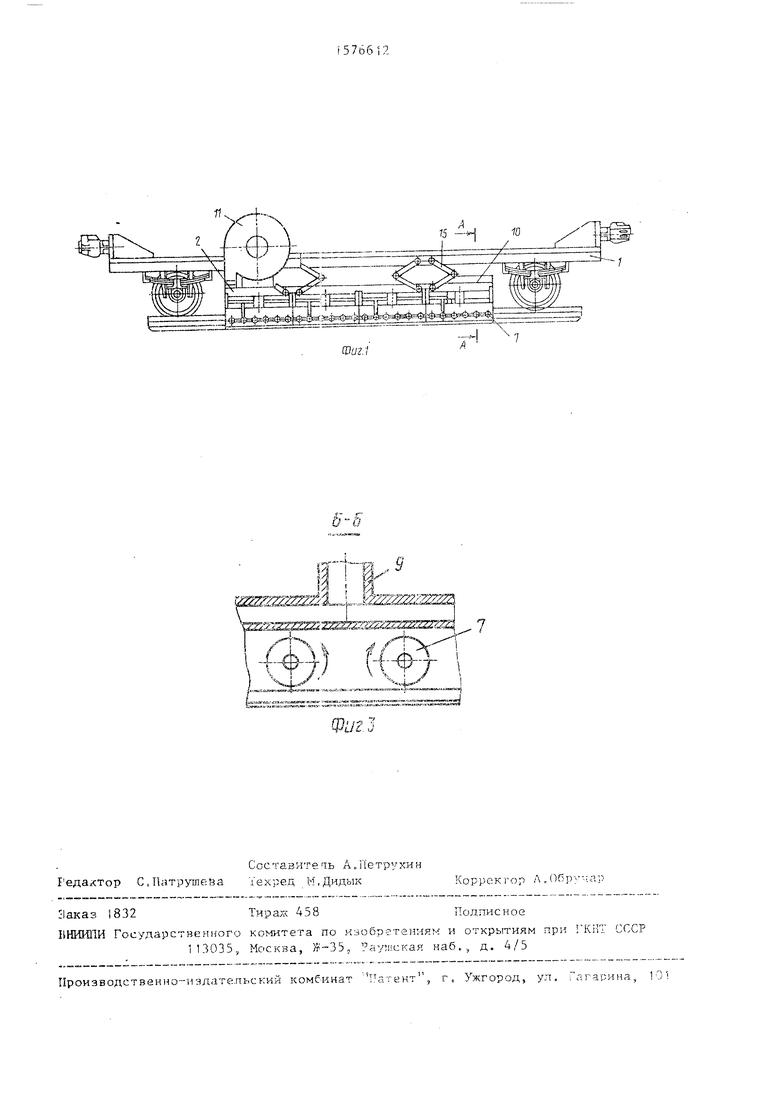

|На фиг. 1 изображено устройство для нагревания рельсовой плети, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Устройство для нагревания рельсовой плети состоит из железнодорожного транспортного средства 1, на котором смонтирована нагревательная камера 2, образованная герметичной полостью 3 посредством соединенных между собой внешнего 4 и внутренне- го 5 кожухов. Камера 2 в поперечном сечении имеет форму горизонтально расположенной скобы, охватывающей рельсовую ,плеть. Кожух 4 установлен в верхней части скобы, а кожух 5 - в нижней части скобы.

Внутри камеры 2 на боковых сторонах вдоль рельса 6 установлены вихревые форсунки 7, в которые по патрубку 8 подается топливо.

Вихревые пневматические форсунки 7 представляют собой цилиндрическую камеру с тангенциально расположенными патрубками ,(каналами для подвода воздуха). Тангенциальный подвод воздуха обеспечивает его крутку в камере..Крутка воздуха в камере обеспечивает распыл топлива и достаточно большой угол раскрытия факела.

В нагревательную камеру 2 по патрубкам 9 от трубопровода 10 подается воздухs который нагнетается вентилятором 11.

Путем изменения направления подачи воздуха в камеру 2 обеспечивается противоположнбе направление крутки потокораспылителя форсунок 7. Рядом расположенные форсунки 7 имеют противоположно направленные каналы для подвода воздуха, что обеспечивает противоположное направление крутки (потокораспылителя форсунок 7.

- 10

20

5766124

Воздух по каналам тангенциально поступает в камеру форсунок 7 и движется по образующей камеры форсунок 7, в результате чего создается разрежение в центре камеры, что приводит к засасыванию топлива из патрубка 8 в камеру форсунок и его дробление на выходе из сопла 12 форсунок 7.

В нижней части камеры 2 закреплены щитки 13, которые ориентированы к продольной оси камеры, т.е. к нагреваемому рельсу 6 и предназначены для устранения подсоса воздуха. На 15 стороне кожуха 5, обращенной к рельсу закреплены пластины 14 из керамической обмазки.

Форсунки размещены друг от друга на расстоянии 5-20 диаметров их отверстий, так как расстояние менее 5 калибров существенно снижает крутку факелов рядом расположенных форсунок; В результате чего снижается интенсивность конвективной теплопереда- 25 ,чи топлива к рельсу на 20%. Размещение рядом расположенных форсунок на расстояние более 20 калибров снижает эффективность поджига форсунок друг от друга, что приводит к снижению интенсивности нагрева и увеличению расхода топлива за счет погасания ряда форсунок.

Форсунки расположены также на расстоянии 3-15 диаметров их отверстий от рельса. Такое расположение «тоже имеет свою целесообразность. Если форсунки установлены на pac r j стоянии от рельса менее 3 калибров, то топливо в факеле не успевает полностью сгореть и появляется существенный недожег, что приводит к за- брызгиванию рельсов топливом и образованию налета сажи на поверхности рельса, при этом увеличивается расход топлива на 20-30% и снижается КПД нагрева рельса. А при удалении форсунок от рельса на расстояние более 15 калибров уменьшает интенсивность конвективного теплоподвода в 1,5 раза, что снижает КПД устройства и увеличивает расход топлива.

Устройство работает следующим образом.

30

35

40

45

50

Предварительно рельсовую плеть перед укладкой для ее удлинения закрепляют на одном конце и отмечают метками ее и шпалы для определения удлинения.

Установку подают на транспортном средстве к месту работы. Посредством тяг 15 устройство устанавливают из транспортного положения в рабочее По патрубкам 9 подают воздух в полость 3 камеры 2. Нагрев воздуха в полости 3 происходит от стенок кожуха после пуска установки в рабочий режим. В рабочем режиме продукты горения топлива нагревают рельс, а также пластины 14 и внутренний кожух 5 устройства. За счет теплопроводности пластин 14 нагреваются также части внутреннего кожуха 5, закрытые ими. Внешний кожух 4 нагревается излучением от нагретого внутреннего кожуха 5. Воздух, поступающий в полость 3, нагревается, охлаждая его поверхность.

За счет низкой теплопроводности керамику поверхность пластин 14, обращенная к рельсу и омываемая продуктами горения топлива, имеет высокую температуру, что обеспечивает устойчивость факела и интенсификацию нагрева рельса за счет теплообмена излучением от керамики.

Топливо подводится к форсункам 7 по патрубкам 8.

Топливо-воздушная смесь распыляется через выходное сопло 12 форсунок 7. На выходе из сопел образуется закрученный факел распыленного топлива, которое поджигается свечами накаливания (не показаны), установленными в зоне распыла форсонок. Топливо сгорает в рабочем пространстве 16, обогревая рельс 6. Топливо, проходя полую камеру 2, охлаждает ее стенки, в результате чего температура внешнего кожуха 4 существенно снижается,

что позволяет кроме снижения расхода топлива за счет подогрева воздуха, снизить потери тепла в окружающую среду с поверхности кожуха 4.

Выполнение нагревательной камеры 2 в виде герметичной полости 3 позволяет в рабочем режиме подогревать воздух, идущий на горение, что

снижает потери тепла и расход топлива. Направление форсунок 7 к продольной оси камеры 2 или на обрабатываемое изделие обеспечивает более высокую скорость истечения газов на обрабатываемую поверхность, что увеличивает конвективную теплоотдачу, которая прямо пропорциональна скорости истечения. Расположение фор- сунок и направление крутки потока распылителя позволяет поддерживать высокую скорость продуктов сгорания относительно обрабатываемой поверхнос5 ти.Щитки 13, закрепленные на концах каме ры, исключают подсос воздуха в рабочее пространство 16, что повышает температуру в камере, исключает расход тепла на нагрев холодного воз0 ДУха засасываемого в камеру, а также повышает надежность, устойчивость работы форсунок.

Формула изобретения

25

5

1. Устройство для нагревания рельсовой плети, содержащее смонтированную на транспортном средстве, нагревательную камеру, имеющую в попереч- 0 ном сечении форму горизонтально расположенной скобы для охватывания рельсовой плети,в верхней части которой установлен внешний кожух, форсунки, установленные вдоль камеры и источник подачи воздуха в камеру, о тличающееся тем, что, с целью сокращения энергоемкости, нагревательная камера снабжена внутренним кожухом, размещенным в нижней части ско-

Q бы и соединенным с внешним кожухом Форсунки смонтированы в указанной камере, а выходные сопла форсунок направлены навстречу друг другу к продольной оси нагревательной камеры.

5 2. Устройство по п. отличающееся тем, что в нижней части нагревательной камеры закреплены щитки для исключения подсоса воздуха, ориентированные к продольной оси этой камеры.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубчатая вертикальная печь | 1987 |

|

SU1467347A1 |

| ВИХРЕВАЯ ГОРЕЛКА | 2006 |

|

RU2333422C2 |

| Способ охлаждения рельсовой плети | 1989 |

|

SU1668518A1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ | 1996 |

|

RU2161756C2 |

| Устройство для термообработки рельсовых плетей | 1988 |

|

SU1615270A1 |

| Способ отопления нагревательного колодца с горелкой в центре пода | 1987 |

|

SU1447900A1 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2010 |

|

RU2428632C2 |

| Комбинированная многотопливная горелка | 1989 |

|

SU1758340A1 |

| ЦИКЛОННАЯ ПЛАВИЛЬНАЯ КАМЕРА | 1992 |

|

RU2039333C1 |

| ЦЕНТРОБЕЖНАЯ ФОРСУНКА | 2003 |

|

RU2242675C1 |

Изобретение относится к устройствам для принудительного изменения длины рельсовой плети путем ее нагревания. Цель изобретения - сокращение энергоемкости. Устройство содержит смонтированную на транспортном средстве нагревательную камеру 2, представляющую собой полость 3, образованную внешним 4 и внутренним 5 кожухами, имеющими в поперечном сечении форму скобы, охватывающей рельсовую плеть. Внутри камеры 2 на боковых сторонах вдоль рельса 6 установлены форсунки 7 с тангенциально расположенными патрубками, обеспечивающими противоположное направление крутки потокораспылителя, а их выходные сопла 12 направлены навстречу друг другу к продольной оси камеры 2. 1 з.п. ф-лы, 3 ил.

WffffffJrffWffffffffffffffMrfffJKfffff.

Фиг.З

| Способ отбеливания талька | 1976 |

|

SU1041516A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1990-07-07—Публикация

1988-04-25—Подача