Изобретение огноситгя к способу переработки древесного сырья, в частности к способу получения нового компонента резиновых смесей на основе лигнинной муки, и можот быть использовано в тинной промышленности.

Целью изобретения явпяетгя упрощение процесса и повышение темпера- туростойкосчи и к корду резин.

Согласно пргдттлт аемому способу исходный пчгнин попвецают гидролизу, промывке и отжиму в гидролизаппарате, а затем проводят сушку в три стадии: в барабанной сушилке до влажности 35-40%, в трубе-сушилке до влажности 15%, при температуре 100- 110°С до влажности 3-4% совместно с операциями размола и классификации в мельнице ударно-отражательного действия за счет тепла, выделяющегося при ударе и истирании частиц пигнина.

П р и м е р. Способ получения лигнинной муки опробован в прднзвочст- венных условиях Бендерского биохпмиСП-vl

00 00

четкого завода. После завершения гидролиза в гидролизаппарат подавали промывную воду, отжим лигнина осуществляли технологическим паром, используемым для удаления лигнина из гидролизаппарата. Отжатый до 65% влажности гидролизный лигнин из сце- жи гицролизаппарата подавали ленточным транспортером через шнековый до- затор в барабанную сушилку, «имеющую диаметр 2,2 м и длину 12 м, вращающуюся с частотой 3,2 мин. В барабанной сушилке лигнин высушивается до 35% влажности при температуре теп- поносителя 470°С. Из барабанной сушилки при помощч шлюзового питателя лигнин подавался в трубу-сушилку диаметром 650 мм, где сушился до 17% влажности при 250 С отходящими дымо- выми газами. Из трубы-сушилки лигнин, очищенный в разделительном и групповых циклонах от парогазовой . смеси, подавался шнековым транспортером через питатель в мельницу ударно- отражательного действия, где д с- пергировапся до фракции 80-100 мкм, высушивался до 3% влажности и подавался через осадительные циклоны на упаковочную машину. Параметры нинной муки, полученные по предлагаемому способу удовлетворяли требора- ниям ТУ оп-59-022-32-85: влажность не более 5%, кислотность не более 0,03%, зольность 6%, дисперсность не более 100 мкм. Полученная по предлагаемому способу лигнинная мука имела сл-едующие параметры: влажность 3%, кислотность 0,02%, зольность 4%, дисперсность 80 мкм (остаток на сите К 008 составил 2%). При этом удельные энергозатраты составилТи 1 20 кВт,ч/т лигнинной муки.

Для сравнения полученных данных с известным способом на описанной

установке.проводили сушку лигнина в

две стадии до влажности 3%, гГосле чего определяли зольность лигнина. Она составляла 15,2%, что значительно превышает требования ТУ оп-59-022- 32-85.

Проведение операций промывки и отжима лигнина непосредственно в гид- ролизаппарате исключает необходимость дополнительного применения сложного и громоздкого оборудования - репуль- патора, насоса для перекачки пульпы, насоса для перекачки фильтрата, барабанного вакуум-фильтра, вакуум-насоса

0

5

0

за счет чего способ упрощаемся и снижаются энергозатраты на его осуществление .

Высушенный на первой ступени сушки до 35-40% влажности лигнин становится сыпучим и не комкуется, поэтому вторую стадию сушки проводят в трубе-сушилке как более эффективной по сравнению с барабанной сушилкой .

Высушивание лигнина с 65% влажности до 35-40% на первой стадии и до влажности не ниже 15% на второй не изменяет его физико-химических свойств, так как при таких влажнос- тях температура частиц лигнина не превышает 100ЙС, т.е. температуры кипения воды, и, следовательно, не приводит к обугливанию, т.е. к повышению зольности. Обильное выделение пара на первой и второй стадиях сушки практически исключает возможность загорания лигнина, а, следовательно, и взрыва лигнинной пыли.

При уменьшении влажности лигнина на второй стадии сушки ниже 15% транспортирование влаги из центра частиц к их поверхности затрудняется, так как лигнин относится к капиллярно-пористым коллоидным материалам. Поверхность же частиц лигнина имеет влажность значительно более низкую, чем ее ядро. Поэтому при температуре сушки более 200°С (температура разложения лигнина) с поверхности частиц лигнин начинает разлагаться, в результате чего свойства высушенного лигнина изменяются (увеличивается зольность и снижается химическая активность), а ухудшение качества лигнинной муки является следствием этого процесса.

Кроме того, пересушенная поверхность частиц лигнина при движении их под действием -потока газа в трубе-сушилке измельчается, за счет чего доля пыли увеличивается, а следовательно, повышается взрывоопасность ведения процесса сушки. При сушке лигнина на второй стадии до влажности выше 15% качество высушенного лигнина по сравнению с исходным не-изменяется. С целью подтверждения этого факта нами проводились сравнительные исследования по определению зольности лигнина, высушенного в трубе-сушилке по предлагаемому способу, и исходного, подвергавшегося сушке при

100ГС. Различие в данных зольности того и другого лигнина наблюдалось пределах погрешности метода определения (применен весовой метод определения зольности). Таким образом, сушка лигнина на второй стадии до влажности не ниже 15% является необходимым условием получения высококачественной лигнинно-й муки.

Проведение третьей стадии сушки при 100-110°С в мельнице ударно- отражательного действия при одновременном диспергировании и классификации лигнина обеспечивает снижение энергоемкости способа и необходимое качество лигнинной муки. Применение самой экономичной мельницы ударно- отгтжлтельного действия позволяет снизи°ь удельные энергозатраты до 100-1 0 кВт.ч/т готового продукта и так как у мельниц ударно-отражательного действия самый низкий изно рабочих элементов (удельный расход металла составляет 2G г/т готового продукта), то зольность лигнинной муки практически не изменяется по сравнению с исходным лигнином, чем обуславливается высокое качество лигнинной-муки. Температурный режим сушки на третьей ступени исключает термическое разложение лигнина, чем также обуславливается высокое качество лигнинной муки. Кроме того, использование для сушки тепловой энергии, выделяемой при разрушении лигнина за счет удара и трения, повышает эффективность мельницы и способа в целом. Процесс сушки лигнина на третьей стадии происходит следующим образом. Часть кинетической энергии частиц лигнина, полученной ja счет размола их биль ным ротором, при ударе об отбойные поверхности превращается в тепло. Причем это тепло аккумулируется в- ядре частицы, что подтверждено экспериментальными работами. Показано, что температура ядра полимерной частицы при ударном нагружении на 60-80°С выше температуры на ее поверхности, а последняя на 20-50°С выше температуры окружающей среды. В результате этого в мельнице происходит интенсивный конвективный теплообмен между фазами. Кроме того, образующееся в капиллярах частицы давление жидкости способствует ее быстрому разрушению при ударе.

0

5

0

5

При диспергировании сухого лигнина в мельнице ударно-отражательного действия для исключения его возгорания или разложения необходимо было отводить тепло, а при измельчении влажного (более 152) лигнина необходимость отвода тепла отпала. Таким образом, применение мельницы ударно-отражательного действия позволяет исключить расход тепла на третьей стадии сушки и утилизировать энергию, подводимую к мельнице. За счет этого коэффициент полезного действия мельницы возрастает, а энергоемкость способа снижается.

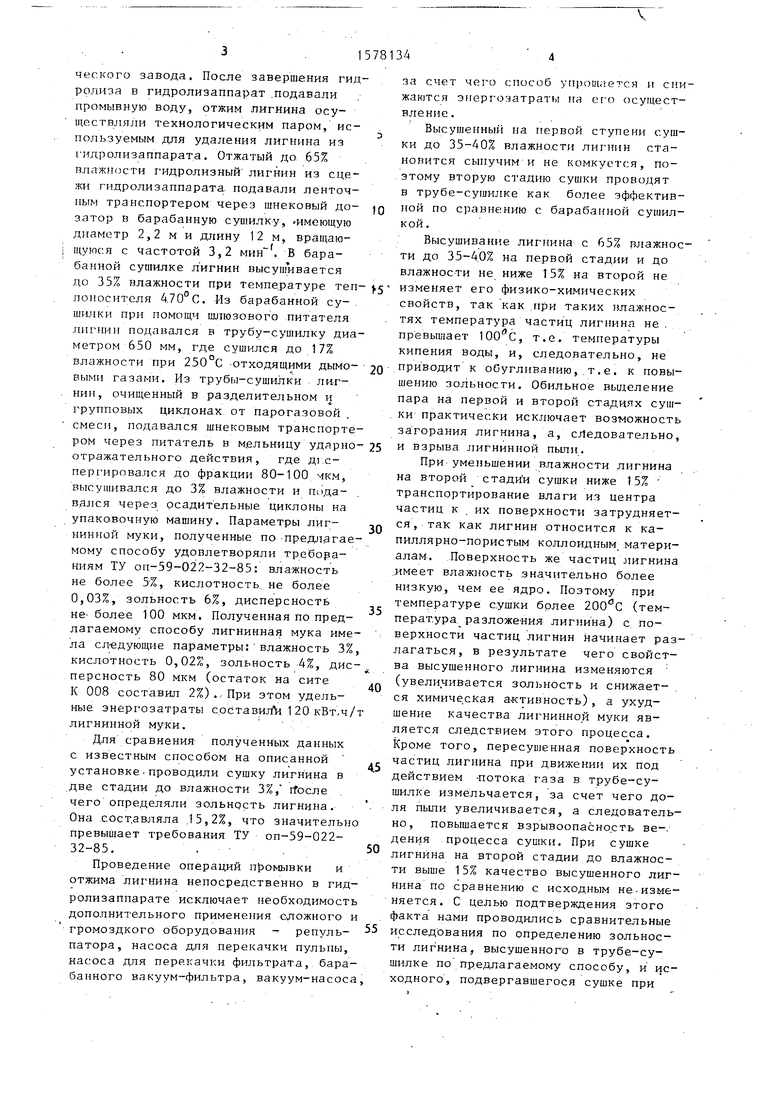

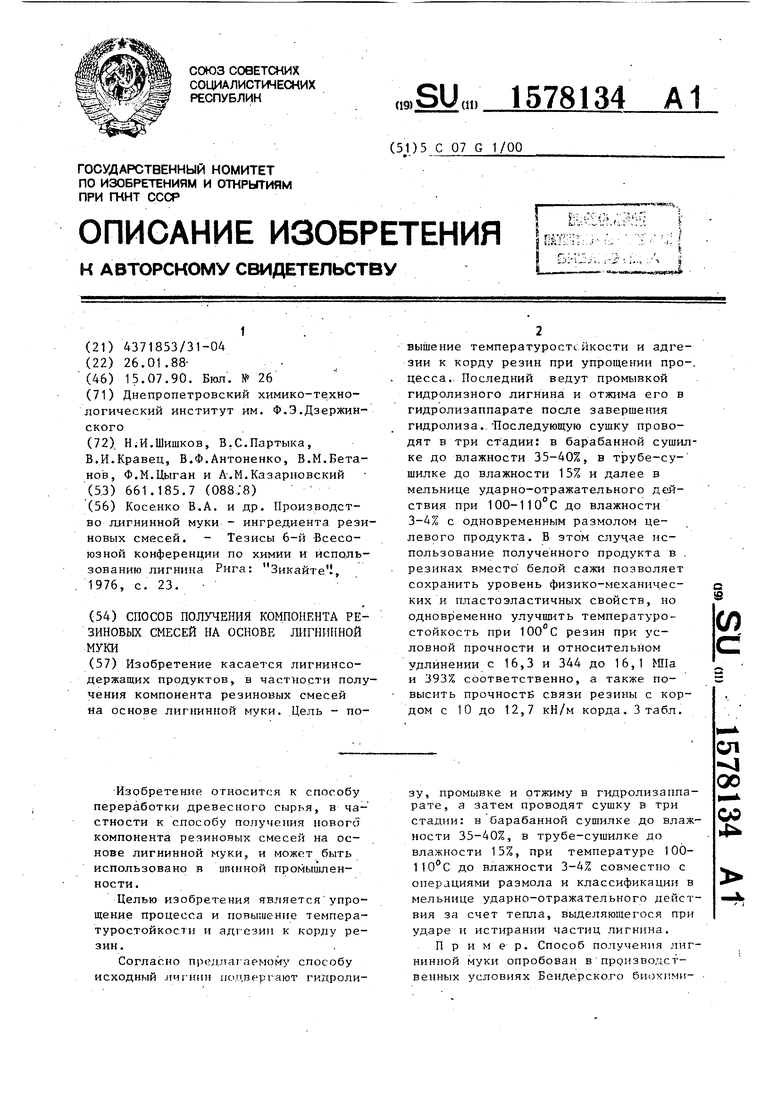

В табл. 1 приведены данные, характеризующие влияние технологических параметров процесса получения лигнинной муки на ее качество.

Данные табл.1 показывают, что при отклонении технологических параметров процесса от параметров по изобретению изменяются качественные показатели готовой продукции. Так, например, увеличение конечной влажности процесса сушки на первой ее стадии приводит к повышенному расходу удельной мощности (опыт 3). Уменьшение же этого предела (опыт 4-6) приводит к повышенному содержанию золы в целом продукте и делает непригодным для применения в шинной промышленности.

Лигнинная мука, полученная по предлагаемому способу, была опробована в производственных условиях Бело- церковского ПО гоин и РАИ в составе об- обкладочных резин, применяемых для производства грузовых шин размера 260-508 Р. Обкладочная резина приготовлялась на основе 100 мае.ч. СКИ-3 и 5 мае.ч. шигнинной муки взамен белой сажи БС-120 на реэиносмесителе РСВД 250-40/30 в две стадии. Лигнинная мука вводилась на первой стадии взамен белой сажи вместе с другими сыпучими ингредиентами.

При изготовлении смеси и обработке на вальцах отклонений от принятой технологии не выявлено.

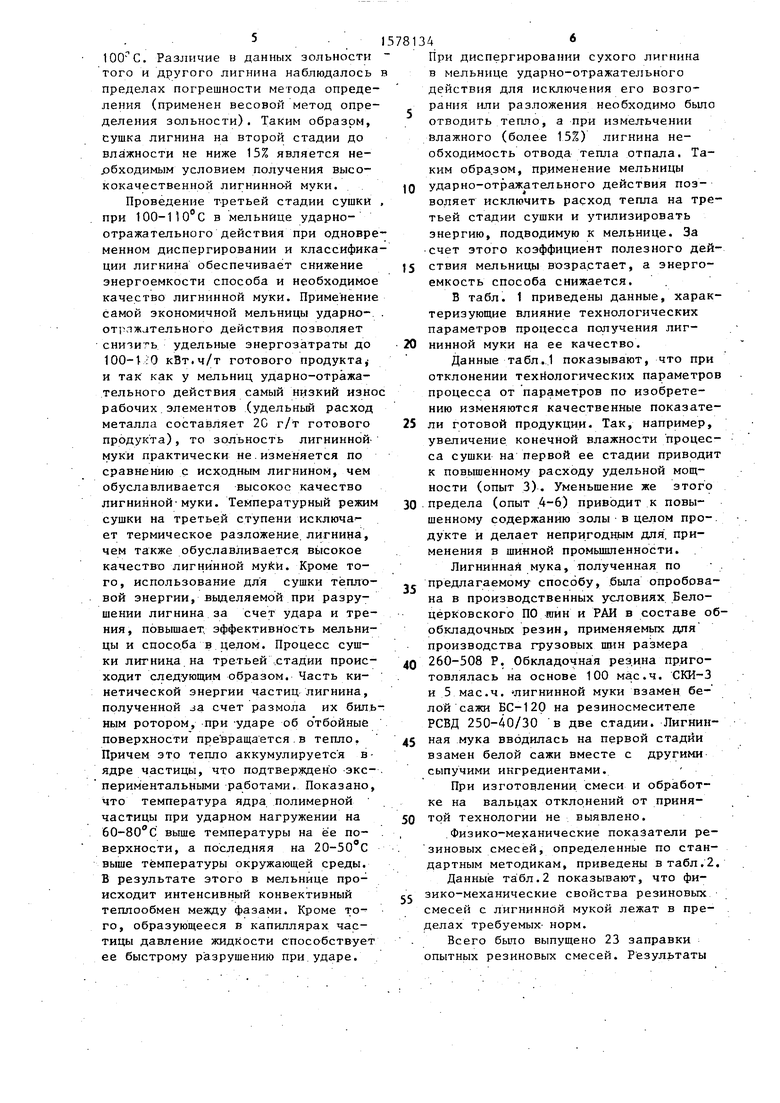

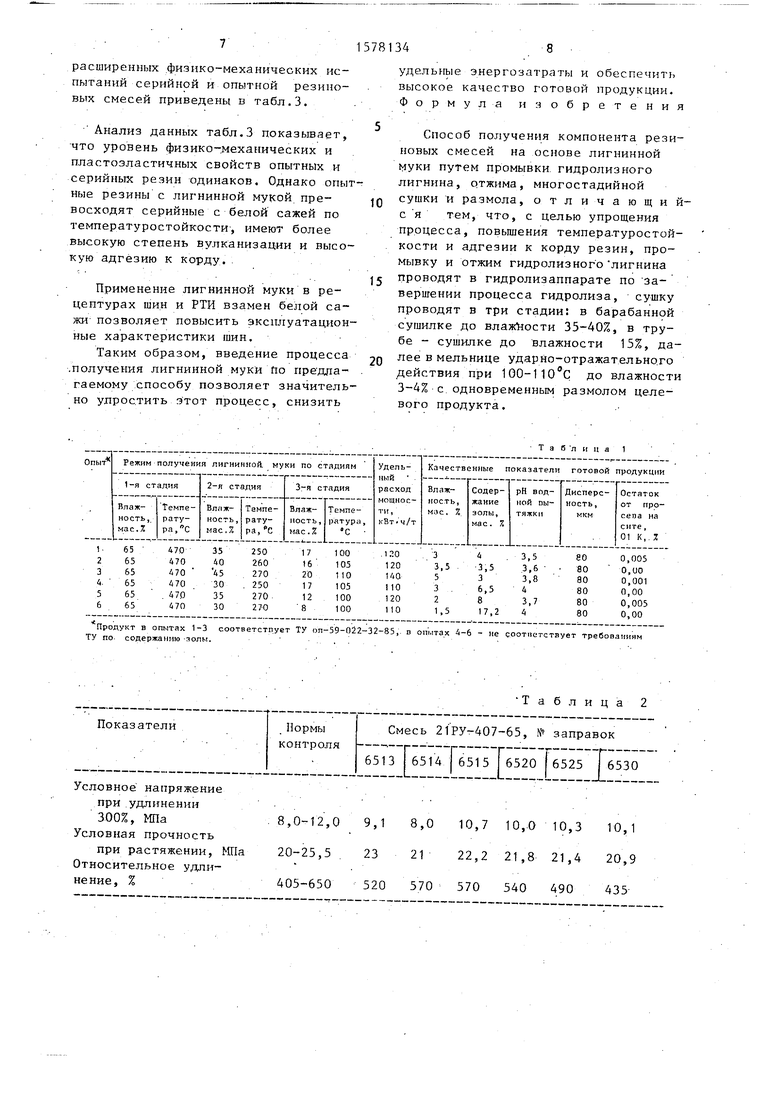

Физико-механические показатели резиновых смесей, определенные по стандартным методикам, приведены в табл.2.

Данные табл.2 показывают, что физико-механические свойства резиновых смесей с лигнинной мукой лежат в пределах требуемых норм.

Всего было выпущено 23 заправки опытных резиновых смесей. Результаты

0

0

5

0

5

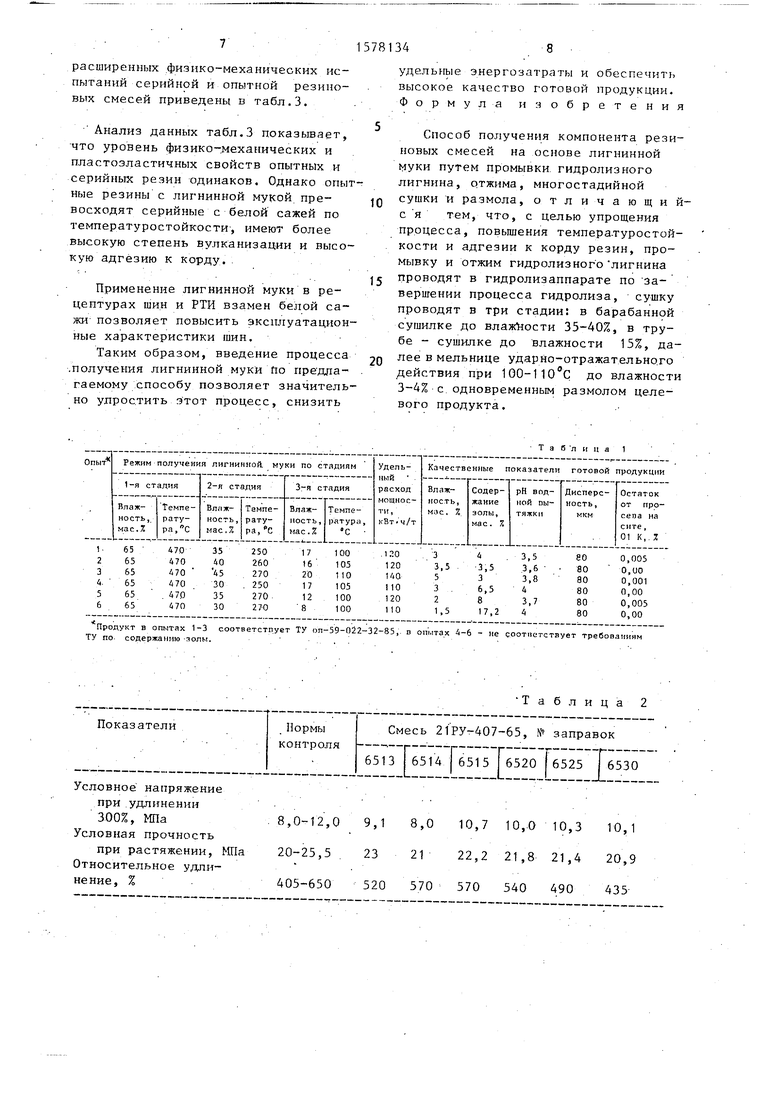

расширенных физико-механических испытаний серийной и опытной резиновых смесей приведены в табл.3.

Анализ данных табл.3 показывает, что уровень физико-механических и пластоэластичных свойств опытных и серийных резин одинаков. Однако опыт HE,ie резины с лигнинной мукой превосходят серийные с белой сажей по температуростойкости, имеют более высокую степень вулканизации и высокую адгезию к корду.

Применение лигнинной муки в рецептурах шин и РТИ взамен белой сажи позволяет повысить эксплуатационные характеристики шин.

Таким образом, введение процесса получения лигнинной муки По предлагаемому способу позволяет значительно улростить этот процесс, снизить

5

0

удельные энергозатраты и обеспечить высокое качество готовой продукции. Формула изобретения

Способ получения компонента резиновых смесей на основе лигнинной муки путем промывки гидролизного лигнина, отжима, многостадийной сушки и размола, отличающий- с я тем, что, с целью упрощения процесса, повышения температуростойкости и адгезии к корду резин, промывку и отжим гидролизного лигнина проводят в гидролизаппарате по завершении процесса гидролиза, сушку проводят в три стадии: в барабанной сушилке до влажности 35-40%, в трубе - сушилке до влажности 15%, далее в мельнице ударно-отражательного действия при 100-110°С до влажности 3-4% с одновременным размолом целевого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения компонента резиновых смесей | 1989 |

|

SU1754744A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU1054377A1 |

| ЛИНИЯ ПРОИЗВОДСТВА КОМБИКОРМОВЫХ ДОБАВОК И ПРЕМИКСОВ | 2013 |

|

RU2556724C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ ДЛЯ ПРОФИЛАКТИКИ МИКОТОКСИКОЗОВ У ЖИВОТНЫХ И ПТИЦЫ | 2012 |

|

RU2502319C1 |

| Способ приготовления премиксов для птицы | 1987 |

|

SU1443869A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОУГЛЯ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛИГНОУГЛЯ | 1992 |

|

RU2044028C1 |

| РЕТОРТА ДЛЯ РАЗМОЛА ДРЕВЕСИНЫ И СУШКИ ДРЕВЕСНОЙ МУКИ ДЛЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2376132C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1994 |

|

RU2074236C1 |

| СПОСОБ ПРОИЗВОДСТВА ОТРУБЕЙ | 1993 |

|

RU2034494C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРМОВЫХ ДРОЖЖЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2219237C2 |

Изобретение касается лигнинсодержащих продуктов, в частности получения компонента резиновых смесей на основе лигнинной муки. Цель - повышение температуростойкости и адгезии к корду резин при упрощении процесса. Последний ведут промывкой гидролизного лигнина и отжима его в гидролизаппарате после завершения гидролиза. Последующую сушку проводят в три стадии: в барабанной сушилке до влажности 35-40%, в трубе-сушилке до влажности 15% и далее в мельнице ударно-отражательного действия при 100-110°С до влажности 3-4% с одновременным размолом целевого продукта. В этом случае использование полученного продукта в резинах вместо белой сажи позволяет сохранить уровень физико-механических и пластоэластичных свойств, но одновременно улучшить температуростойкость при 100°С резин по условной прочности и относительному удлинению с 16,3 и 344 до 16,1 МПа и 393% соответственно, а также повысить прочность связи резины с кордом с 10 до 12,7 кН/м корда. 3 табл.

Продукт в опытах 1-3 соответстгует ТУ оп-59-022-32-85, в опитах 4-6 - не соответствует требованиям ТУ по содержанию юлы.

Условное напряжение

при удлинении

300%, МПа Условная прочность

при растяжении, МПа Относительное удлинение, %

8,0-12,0 9,1 8,0 10,7 10,0 10,3 10,1 20-25,5 23 21 22,2 21,8 21,4 20,9 405-650 520 570 570 540 490 435

Таблиц

Вязкость по Муни при 100 С, цел. ед.

Пластичность, усл.ед. Геометрия Монсанто М, мил

155°, 60 мин

диапазон 100

Клейкость, МИа через 2 ч 24 ч 48 ч

Условное напряженинии 300%, МПа Условная прочность Таблица 3

д.

нее56

0,45

7,8

4,5

10,2

35,4

38,5

6,9

5,7 4,3

9,8

54

0,47

10,2

3,8

9,3

36,3

39,2

6,0 5,8 5,2

11,0

| Косенко В.А | |||

| и др | |||

| Производство лигнинной муки - ингредиента резиновых смесей | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-07-15—Публикация

1988-01-26—Подача