Изобретение относится к способам переработки отхода гидролизного производства - лигнина, в частности к способу получения нового компонента резиновых смесей, и может быть использовано в шинной промышленности.

Известен способ получения компонента резиновых смесей на основе лигнинной муки, включающий промывку и отжим гидролизного лигнина в гидролизаппарате по завершению процесса гидролиза, сушку в три стадии: в барабанной сушилке до влажности 35-40%, в трубе-сушилке до влажности 15%, далее в мельнице ударно-отражательного действия при 100- 110°С до влажности 3-4% с одновременным размолом целевого продукта.

Полученный по этому способу компонент резиновых смесей (лигнинная мука) используется в резинах взамен белой сажи. Его использование позволяет сохранить уровень пластоэластичных свойств и одновременно повысить температуростойкость резин при 100°С, их условную прочность, относительное удлинение и прочность связи резин с кордом.

Недостатками данного способа являются нетехнологичность конечного продукта и неэффективность его использования в качестве компонента резин из-за склонности к агломерации в среде каучука и повышенного порообразования.

Известен также гранулированный орга- ницеский материал, применяемый в качестве наполнителя синтетических смол и каучуков, получаемый путем смешения гидролизного лигнина или продукта его переработки со связующим с последующим гранулированием методом окатывания или экструдирования. В качестве связующего применяют ниэкомйлекулярный полиоле- фин или парафин в количестве 2-60 мас.%.

Способ позволяет улучшить технологические свойства компонента резиновых смесей. Улучшение состоит в следующем: отсутствие пыления, слеживания и сводооб- разования; возможность подачи компонента по пневмотранспорту и автоматическое его дозирование; исключение взрыво- и пожароопасных смесей.

Основным недостатком известного гранулированного органического материала

S

ё

VI ел

Јь

g

является невозможность, при его использо- взании как компонента резиновых смесей, получения резин С высоким уровнем физико-механических свойств, таких как прочность при растяжении, сопротивление 5 раздиру и многократному растяжению. Этот недостаток обусловлен тем, что для получения известного гранулированного органического материала используются связующие и методы гранулирования, пред- 1,0 определяющие низкие физико-механические свойства резин.

Гранулирование продукта методом окатывания или экструдирования не позволяет получать компонент ресиновых смесей на 15 основе лигнинной муки нужного качества по следующим причинам: при небольшом содержании связующего гранулы отличаются излишней прочностью и, следовательно, плохой делимостью в каучуке; 5олъшрегсо- 20 держание Связующего (более 15%), подрывая всю поверхность части } лиг нйнн ой муки, блокирует ее активные центры и функциональные группы, не позволяя мм контактировать с актив шми функциональными труп нами каучука; независимо от содержа- 25 ния связующего, резины, включающие лиг- нинную муку, гранулированную методом окатывания или экструдирования, имеют низкие физико-механические свойства.

Цель изобретения - повышение прочно- 30 сти резин при растяжении, повышение их сопротивления раздиру и многократному растяжению.

Указанная цель д остигается тем, что компонент резиновых смесей, полученный 35 путем смешения лигнин ной муки со йв зую щим, взятым в количестве 8-12 мас.% и гранулирования, содержит в качестве связующего стеариновую кислоту или масло ПН-6 на основе Смесей остаточных и Дистиллят- 40 ных экстрактов фенолъной очистки масел, а гранулирование осуществляют прессованием при давлении 35-45 МПа. При количестве связующего в лиг нин ной-муИеменёе8 мае % его оказывается 45

s недостаточно для устранения гигроскопичности, лйгнинной муки. Кроме ToW, введение связующего менее 8 мас.% не позволяет создать в гранулах временные связи. Гранулы, изготовленные с малым ко- 50 личеством связующего, отличаются нерав номерной плотностью и прочностью и, как следствие, легко разрушаются nptf транспортировке в ваг онах-хоппера х и в транс- - портных системах заводов-потребителей, 55 Для достижения однородной плотности и прочности гранул, содержащих небольшое количество связующего, необходимо приложить повышенное Давление прессования

Гранулы лигнинной муки, полученный при повышенном давлении прессования, обладают неудовлетворительной делимостью - плохо диспергируются на исходные мелкодисперсные частицы в каучуке и, следовательно, снимают прочность вулканизатов.

Введение связующего более 12 мас.% снижает химическую активность частиц лигнинной муки. В результате чего она становится инертным компрнентом резиновых смесей и повышения уровня физико меха- нических свойств резин не наблюдается. Таким образом, оптимальным содержанием связующего следует считать 8-12 мас.%, при котором обеспечивается повышение уровня физико-механических свойств резин.

Выбор типа связующего определяется тем, что оно должно способствовать хорошему диспергированию гранул лигнинной муки в среде каучука; обладать совместимостью с каучуком; не ухудшать физико-химические свойства лигнинной муки; не ухудшать физико-механические свойства резин,

Из множества типов связующих (стеариновая кислота, ма сло ПН-6, воск ЗВ-1, полипропиленовый ROCK, иден-кумариновая смола, канифоль, парафин, спецбитум, СЖК, аминовоск и др.) выбраны масло ПН-6 (ОСТ38.01132-77) и стеариновая кислота (ГОСТ 6484-89). Эти вещества являются компонентами реальных резиновых смесей, совместимы с каучуками и не ухудшают фи- зико-меха нические свойства резин,

Стеариновая кислота и масло ПН-б являются хорошими связующими с точки зрения процесса гранулирования и одновременно способствуют хорошему диспергированию гранул в каучуке, улучшают физико-химические свойства лигнинной муки, устраняя ее гигроскопичность.

Выбор метода гранулирования компонента резиновых смесей не в меньшей мере влияет на достижение поставленной цели, чем выбор связующего. Существует несколько методов гранулирования порошкообразных материалов, применяемых в качестве компонентов резиновых смесей: окатывание, формование, экструдирование и прессование.

Для гранулирования методом окатыва- ниятфим еняют водные растворы или легко- плаЪкие ингредиенты резиновых смесей, например парафин или стеариновую кислоту.

, Если компонент резиновой смеси содержит лигнинную муку, то гранулирование его методом окатывания нецелесообразно, так как водные растворы снижают активность компонента, что приводит к ухудшению физико-механических свойств резин, а применение легкоплавких ингредиентов требует большого их количества из-за высокой пористости частиц лигнинной муки, которое превышает положенное по рецептуре.

Гранулирование компонента резиновой смеси методом формования является непригодным, так как суть метода состоит в продавливании компонента через кольце- вые или плоские матрицы посредством валков или бегунов.

Так как отверстия матрицы располага- ются на определенном расстоянии друг от друга, то в пространстве между отверстия- ми компонент резиновой смеси перепрес- совывается, т.е. приобретает прочные временные, связи, что приводит к неоднородности гранул. В процессе смешения компонента с каучуком гранулы лигнинной муки с повышенными временными связями не разрушаются. Отдельные твердые комочки вызывают неоднородность резиновых смесей и снижение уровня свойств вулкани- затов.,

Непригодным для получения гранул компонента резиновых смесей на основе лигнинной муки с указанным содержанием связующего является также и метод экстру- дирования в связи с тем, что сухой лигнин обладает высоким коэффициентом трения, равным 0,77-0,80. Высокий коэффициент трения лигнина обуславли вает повышенный расход энергии на гранулирование, а также боль шое тепловыделение в головке экструдера, что приводит к снижению активности функциональных групп лигнина, а, следовательно, к снижению физико-механических свойств резин.

Метод прессования компонента рези- Новых смесей на основе лигнинной муки является единственно приемлемым для получения гранулированного продукта, так как исключает недостатки, присущие перечисленным выше методам, и позволяет пол- учать гранулы улучшенной делимости при смешении их с каучуком. Отсутствие влаги, улучшенная делимость гранул компонента резиновой смеси в каучуке при сохранении высокой активности функциональных групп лигнинной муки обеспечивают однородность резиновых смесей и повышенные физико-механические свойства резин.

Прочность гранул компонента резиновой смеси на основе лигнинной муки, его физико-химические свойства и давление прессования тесно связаны между собой. Для определения оптимального давления прессования, обеспечивающего высокие

технологические свойства гранул и высокие физико-механические свойства резин, были проведены многочисленные эксперименты, в результате которых установлены пределы давления прессования - 35-45 МПа.

При низких давлениях прессования (до 35 МПа) происходит разрушение гранул в процессе их транспортировки на мелкодисперсные частицы. Вспедствие этого технологические свойства компонента не улучшаются, а т а к - же не повышаются физико-механические показатели резин.

Увеличение давления прессования более 35 МПа позволяет получить прочные гранулы, неразрушающиеся в процессе транспортных операций. Однако повышение давления более 45 МПа приводит к резкому ухудшению физико-механических свойств резин. Это обуславливается следующими причинами: повышение давления прессования ведет к взаимодействию активных функциональных групп (-ОН, -СООН) частиц лигнинной муки между собой, что в свою очередь снижает активность компонента и, следовательно, физико-механические свойства резин; чрезмерно прочная структура гранул не позволяет им диспергироваться в каучуке, затрудняет процесс смешения, что приводит к неоднородности резиновой смеси и, соответственно, к ухудшению свойств вулканизатов.

Кроме того, повышенное давление прессования требует увеличения энергозат- рат на гранулирование компонента.

Таким образом, получение компонента резиновых смесей по предлагаемому способу позволяет улучшить технологические свойства лигнинной муки и повысить прочностные свойства резин при нормальной и повышенной температурах, их сопротивление многократному растяжению и раздиру при нормальных условиях и после теплового старения.

Пример. Способ получения компонента резиновой смеси опробован в производственных условиях. В лигнинную муку, полученную на Бендерском биохимическом заводе, соответствующей ТУ оп 64-11-123- 89 марки Ш-100, вводили различные связующие - масло ПН-6, стеариновую кислоту, канифоль, полипропиленовый воск, воск ЗВ-1, парафин и смешивали при 65 ± 1°С. Смесь подвергали гранулированию методом прессования при различных давлениях и известным методом окатывания. Испытания образцов компонентов резиновых смесей, полученных различными способами, проводили в резинах на ПО Белоцерковши- на и ПО Днепрошина в условиях ЦЗЛ

шинных заводов в рецептурах каркасных резин, предназначенных для изготовления шин.

Изготовление резиновых смесей проводили в лабораторном смесителе с рабочим объемом камеры 2,2 л по двухстадийному режиме смешения: первая стадия - при скорости вращения роторов смесителя 40 , времени смешения 5 мин итемпературе выгрузки смеси 140°С; вторая стадия - вве- дение полимерной серы, модификатора РУ- 1 и ускорителей при скорости вращения роторов 30 , температуре выгрузки 110°С и времени смешения 3 мин. Опытные продукты вводили в каучуковую матрицу на первой стадии процесса смешения, Использованы композиции, включающие 8; 10: 12 16,7; 20 мас.% связующего.

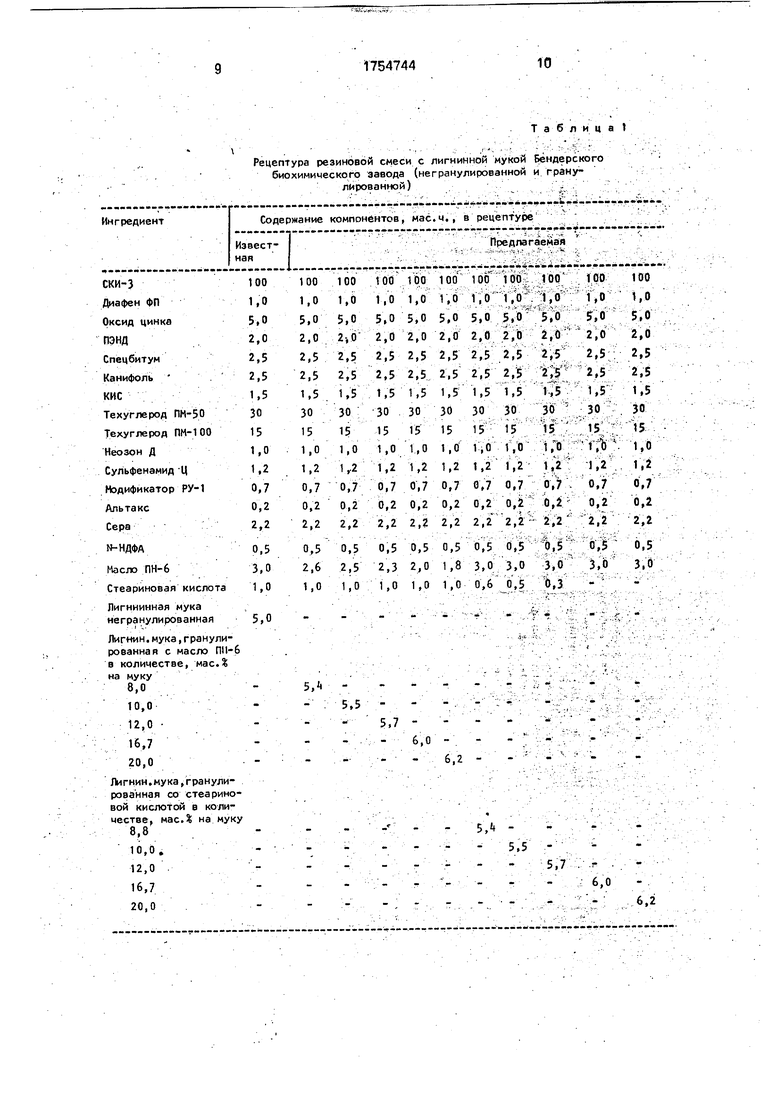

Рецептура каркасных резин приведена в табл. 1.

В табл. 2 приведены среднестатистические данные по механическим показателям каркасных резин на основе каучука СКИ-3 с гранулированной и негранулированной лигнинной мукой в зависимости от количе- ства связующего.

Анализ данных табл. 2 показывает, что применение гранулированной лигнинной муки, содержащей 8-12 мас.% связующего, значительно улучшает свойства резин по сравнению с негранулированной лигнинной мукой и гранулированной по известному методу окатывания.

Данные табл. 3 показывают, что если прочность вулканизатов, наполненных гра- нулированной методом окатывания и методом прессования лигнинной мукой с

парафином, одинакова, то после теплового старения преимуществом отличается резина с лигнинной мукой, гранулированной методом прессования. Прослеживается преимущество лигнинной муки, гранулированной прессованием, и по другим параметрам, например по влиянию на динамическую выносливость.

Из табл. 3 также следует, что наиболее высокими физико-механическими показателями обладают каркасные резины с лигнинной мукой, гранулированной со связующими - маслом ПН-б и стеариновой кислотой.

В табл. 4 представлены физико-механические показатели каркасных резин с гранулированным компонентом (10 мас.% масла ПН-6) при различном давлении прессования. Наиболее высокими показателями обладают каркасные резины, в состав которых вводили гранулы, полученные при давлении прессования 35-45 МПа.

Формула изобретения Способ получения компонента резиновых смесей путем смешения лигнинной муки со связующим, взятым в количестве 8-12 мас.%, и гранулирования смеси, отличающийся тем, что, с целью повышения прочности резин, повышения их сопротивления раздиру и многократному растяжению, в качестве связующего используют стеариновую кислоту или масло ПН-6 на основе смесей остаточных и дистиллятных экстрактов фенольной очистки масел и гранулирование осуществляют прессованием при давлении 35-45 МПа.

Таблица I

Рецептура резиновой смеси с лигнинной мукой Бендерского биохимического завода (негранулированной и гранулированной)

Физико-механические показатели каркасных резин на основе каучука СКИ-3 с лигнинной мукой негранулированной и гранулированной

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизуемая резиновая смесь | 1981 |

|

SU1054377A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1978 |

|

SU765301A1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2786014C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ГЕРМЕТИЗИРУЮЩЕГО СЛОЯ | 2006 |

|

RU2296782C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОТЕКТОРНОЙ ЧАСТИ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213109C2 |

| СПОСОБ МОДИФИКАЦИИ РЕЗИНОВЫХ СМЕСЕЙ И РЕЗИН | 2009 |

|

RU2414486C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛНОПРОФИЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2202570C2 |

| Резиновая смесь на основе ненасыщенного каучука | 1981 |

|

SU994502A1 |

| Гранулированный органический материал | 1980 |

|

SU939495A1 |

| Резиновая смесь для футеровки оборудования | 2023 |

|

RU2804554C1 |

Сущность изобретения: лигнинную муку смешивают с 8-12 мас.% связующего - стеариновой кислотой или маслом НП-6 на основе смесей остаточных и дистиллятных экстрактов фенольной очистки масел, смесь гранулируют прессованием при давлении 35-45 МПа 4 табл

Условная прочность при растяжении,НПа

Сопротивление многократному растяжению при 150%-ном удлинении, тыс.циклов при 25 С

после старения ( ч)

26,225,625,624,126,026,825,825,325,2

П,812,011,511,312,513,012,810,911,0

99,597,594,092,698,510298,198,096,8

32,932,729,328,532,635,432,431,528,8

-j ел л

2

i

21,0423,723,65 23,54 23,3 22,8 23,1 26,1 24,1 23,6 18,8

12,917,117,8 17,5 15,5 10,3 17,1 16,8 16,8 16,6 13,2

го

Физико-механические показатели каркасных резин с лигнинной мукой негранулированной и гранулированной резинами методами с различным связующим

Условная прочность при растяжении, МПа при 254

при 1 00и С

Сопротивление раздиру, кН/м

при 25fC

после теплового старения (120 CxJ2 ч)

Сопротивление многократному растяжению при 150%-ном удлинении, тыс.циклов

при 25 С

после теплового старения (120- Сх12 ч)

21,04 « 25,00

12,9

15,47

26,0.7 23,65 i 25,27 25,08 24,9

-

1Z,1 - J М7.,8 - 16,0 ; 15,415,2

Таблица1

Физико-механические показатели каркасных резин на основе каучука СКИ-J с гранулированным компонентом (10 нас. масла ПН-6) при различной давлении прессования

| Способ получения компонента резиновых смесей на основе лигнинной муки | 1988 |

|

SU1578134A1 |

| кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Гранулированный органический материал | 1980 |

|

SU939495A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-08-15—Публикация

1989-11-20—Подача