Изобретение относится к измерительной технике и может быть использовано для определения глубины трещин на поверхности металлических изделий с наплавленным слоем, в частности прокатных валков с наплавленным внешним слоем.

Цель изобретения - повышение точности пои определении глубины трещины, большей, чем толщина наплавленного слоя, за счет устранения влияния непостоянства электрического сопротивления на пути тока при огибании трещины.

При осуществлении способа производят следующие операции.

На прокатных валках с наплавленным слоем с толщиной hH (материал валков Ст.50, материал наплавленного слоя - сталь ЗОХГСА), имеющих дефекты поверхности в виде усталостных трещин, проходящих как через наплавленный слой, так и через основной материал, измеряют разность потенциалов идеф между участками, расположенными на краях трещины. Измерение разности потенциалов (здесь и далее) производят промышленным прибором RMG4011, шкала которого отградуирована в единицах напряжения. Измеряют разность потенциалов Uy. на бездефектной поверхности основного материала валков. Измеряют разность потенциалов UH на бездефектной поверхности наплавленного материала. Измеряют разность потенциалов иэ на эталоО

- VI

не (образец из Ст 20 с удельным электрическим сопротивлением 0,14 Ом -мм2/м). По эмпирической зависимости

н идеф+(1--)п.(1

U нU м

определяют глубину трещины Н в мм,

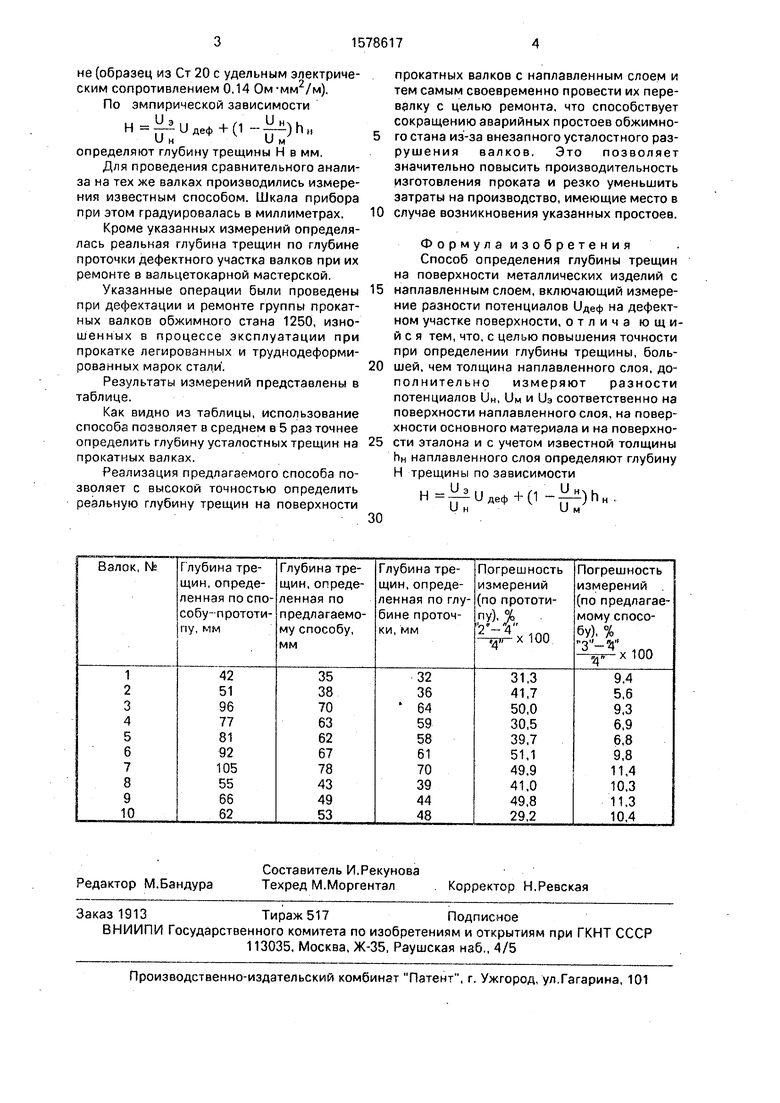

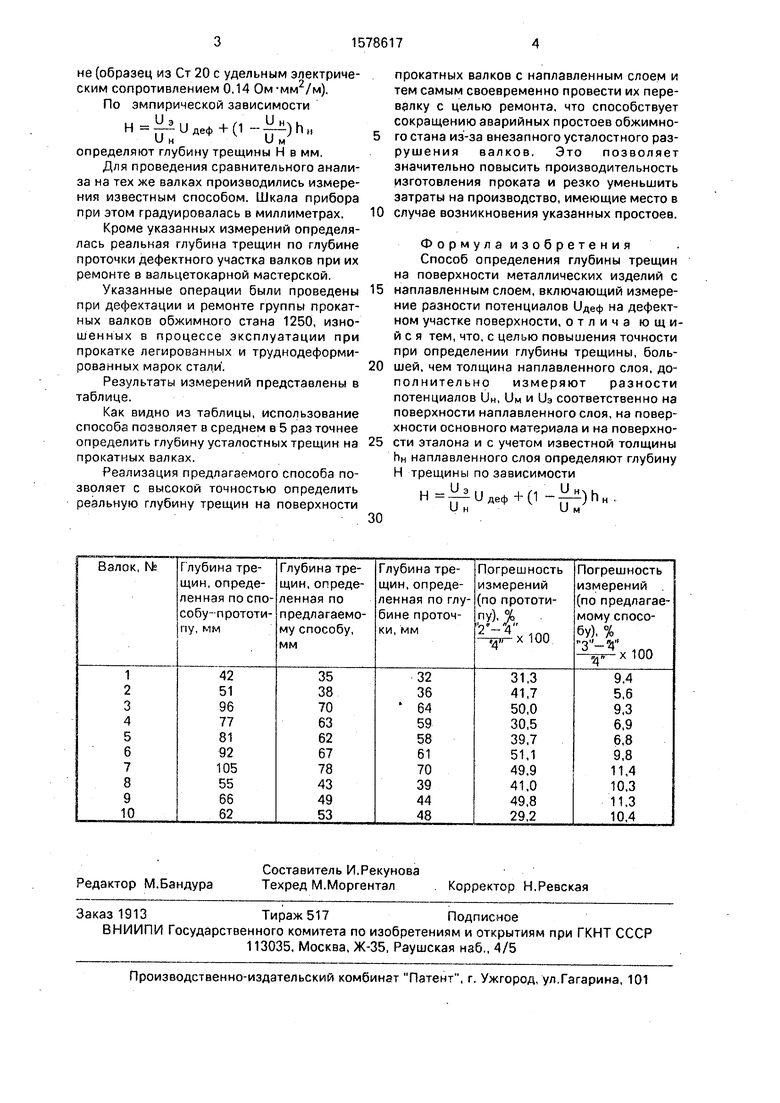

Для проведения сравнительного анализа на тех же валках производились измерения известным способом. Шкала прибора при этом градуировалась в миллиметрах.

Кроме указанных измерений определялась реальная глубина трещин по глубине проточки дефектного участка валков при их ремонте в вальцетокарной мастерской.

Указанные операции были проведены при дефехтации и ремонте группы прокатных валков обжимного стана 1250, изношенных в процессе эксплуатации при прокатке легированных и труднодеформированных марок стали .

Результаты измерений представлены в таблице.

Как видно из таблицы, использование способа позволяет в среднем в 5 раз точнее определить глубину усталостных трещин на прокатных валках.

Реализация предлагаемого способа позволяет с высокой точностью определить реальную глубину трещин на поверхности

прокатных валков с наплавленным слоем и тем самым своевременно провести их перевалку с целью ремонта, что способствует сокращению аварийных простоев обжимного стана из-за внезапного усталостного раз- рушения валков. Это позволяет значительно повысить производительность изготовления проката и резко уменьшить затраты на производство, имеющие место в

случае возникновения указанных простоев.

Формулаизобретения Способ определения глубины трещин на поверхности металлических изделий с

наплавленным слоем, включающий измерение разности потенциалов Кдеф на дефектном участке поверхности, отлича ющи- й с я тем, что, с целью повышения точности при определении глубины трещины, большей, чем толщина наплавленного слоя, дополнительно измеряют разности потенциалов UH, UM и 11э соответственно на поверхности наплавленного слоя, на поверхности основного материала и на поверхности эталона и с учетом известной толщины hH наплавленного слоя определяют глубину Н трещины по зависимости

н идаФ+(1-)Ь„.

U нU м

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ эксплуатации стальных прокатных валков обжимного стана | 1987 |

|

SU1519805A1 |

| СПОСОБ РЕМОНТА ТРЕФОВ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2006 |

|

RU2335387C2 |

| СПОСОБ РЕМОНТА ТРУБ СВАРКОЙ | 2003 |

|

RU2247890C1 |

| Способ контроля дефектности изделия | 1989 |

|

SU1714492A1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ | 1996 |

|

RU2104141C1 |

| Способ производства прокатного валка | 1986 |

|

SU1400683A1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И СПОСОБ СОЗДАНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА ПОВЕРХНОСТИ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ НАПЛАВКОЙ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОДОВ | 2010 |

|

RU2465111C2 |

| СПОСОБ РЕМОНТА ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2195378C1 |

| Способ изготовления бандажированного опорного валка | 1989 |

|

SU1722632A1 |

| Способ ремонта прокатных валков | 1988 |

|

SU1542768A1 |

Изобретение относится к измерительной технике и может быть использовано для определения глубины трещин на поверхности металлических изделий с наплавленным слоем, в частности прокатных валков. Цель изобретения - повышение точности при определении глубины трещин, большей, чем толщина наплавленного слоя. Глубину трещин определяют измерением разности потенциалов на дефектном участке поверхности, при этом дополнительно измеряют разности потенциалов U н, U м и U э соответственно на наплавленной поверхности, на поверхности основного материала и на поверхности эталона, после чего с учетом толщины H н наплавленного слоя определяют глубину трещины, используя зависимость H=(U э/U н)U деф+(1-U н/U м)H н. 1 табл.

| Приборы для неразрушающего контроля материалов и изделий | |||

| Справочник / Под ред | |||

| В.В.Клюева | |||

| М,: Машиностроение, 1976, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1990-07-15—Публикация

1988-01-19—Подача