Изобретение относится к прокатноьгу производству, а именно к способам оценки работоспособности прокатных валков для определения сроков перевалки на обжимных станах.

Целью изобретения является повышение работоспособности ватков.

Состояние рабочей поверхности валков контролируют путем измерения глубины усталостных трещин на их рабочей поверхности. При развитии трещин на глубину 0,067-0,072 диаметра валка назначают перевалку.

При прокатке на обжимных станах (блюмингах) слитков из легированных труднодеформируемых марок сталей валки испытывают большие знакопеременные механические нагрузки, действующие в условиях резко изменяющейся температуры. В начальный период эксплуатации это обусловливает появление на рабочей поверхности валков так называемой сетки разгара, которая сохраняется до окончания кампании прокатки. Однако

под сеткой разгара в ходе эксплуатации валков в их поверхностном слое начинают возникать отдельные усталостные трещины, которые затем соединяются в кольцевые и интенсивно распространяются вглубь тела валка. Такой вид усталостных трещин характерен только для прокатных валков обжимных станов, поскольку он обусловлен сложным комплексом различных специфических факторов: высокой температурой прокатываемого металла, большой величиной обжатия и давления металла на валки, наличие охлаждения валков водой и воздухом. Достигая определенной глубины, усталостные трещины резко снижают прочностные характеристики материала валков, создавая условия для их аварийного разру1мения в том месте, где находится трещина.

По результатам исследования поверхности изломов разрушенных в процессе эксплуатации прокатных валков обжимного стана установлено, что раз(Л

СП

;о

00

о ел

рушение во всех случаях происходило по кольцевой трещине в момент распространения ее до глубины 0,072 0,088 диаметра валка. Глубина трещин, при которой назначается перевалка, определяется нижним пределом глубины разрушения, т.е. 0,072 диаметра валка. Трещина глубже этой величины приводит к разрушению валка. Измерение глубины трещин производят во время межсменных остановок обжимного стана и для исключения возможности возникновения трещин критической глубины между замерами, нижний предел глубины трещины определяют, исходя из роста трещины за одну смену, т.е. за 8 ч, который составляет по экспериментальным данным 0,004-0,005 диаметра валка. Таким образом, ннжний предел глу- бины трещин равен 0,067 диаметра валка и уменьшение его нецелесообразно, так как в этом случае эксплуатационные возможности валка полностью не используются.

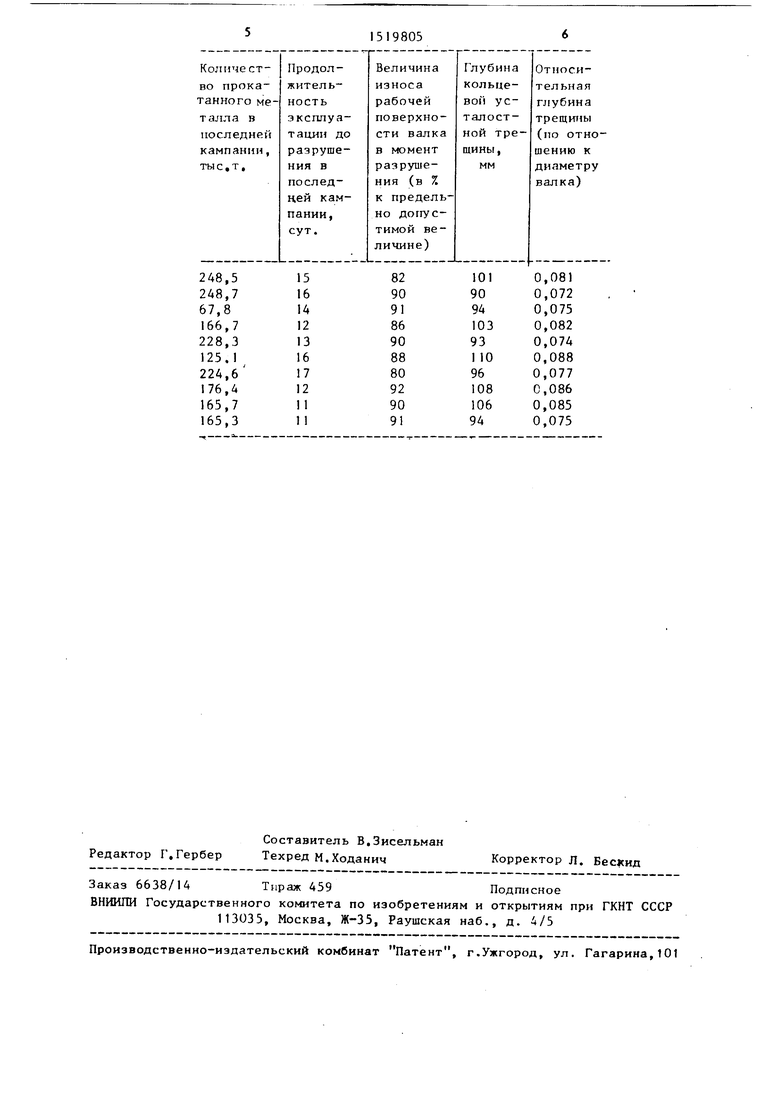

Пример, Исследовали поверхности излома прокатных валков обжимного стана 1250, аварийно разрушенных при эксплуатации в течение года. Определено, что во всех случаях причиной разрушения явились кольцевые усталостные трещины, возникшие в процес-се эксплуатации валков. Проведены замеры глубины указанных трещин, а также величины износа рабочей поверхности каждого валка.

Результаты исследования поверхности излома прокатных валков обжимного стана 1250,

Из таблицы видно, что глубина трещин, при которой наступает разрушение валка составляет 90-110 мм или 0,072- 0,088 диаметра валка.

Измерение глубины трещин большой протяженности осуществляют злектропо-

о 5

Q

.

0

тек цианьным методом, основанном на пропускании тока через контролируем1)1й участок м измерении разности потенциалов ия определенном участке, где имеется обтекание дефекта током. Приборы, реализующие электропотентшлль- ный метод, имеют измерительные понды, содержаи1ие четыре электрода. С помощью двух ьз них (токопроводящих) к контролируемому участку подводится ток, а два другие (измерительные) служат для измерения разности потенциалов на определенном расстоянии (обычно 2-3 мм), по которой судят о глубине обнаруженной трещины. Этот метод позволяет измерять трещины большой глубины (100-120 мм и более).

Реализация предлагаемого способа позволяет с высокой степенью достоверности оценивать работоспособность прокатных валков обжимных станов с точки зрения предупреждения аварийных разрущений валков и своевременного проведения перевалки. Сокращение аварийных простоев стана, связанных с усталостным разрушением валков, позволит значительно повысить производительность изготовления заготовок и резко уменьшить затраты на производство проката, имеющие место в случае возникновения указанных простоев.

Формула изобретения

Способ эксплуатации стальных прокатных валков обжимного стгша, включающий завалку в клеть, работу в процессе кампании с измерением величины разрушения рабочего слоя и вывалку из клети, о т л и ч а ю щ и и с я тем, что, с целью повышения работоспособности валков, вывалку производят при достижении глубины разрушения 0,067-0,072 диаметра валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 1994 |

|

RU2081923C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 2001 |

|

RU2197347C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 2001 |

|

RU2197346C1 |

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1989 |

|

RU2095167C1 |

| СПОСОБ УНИВЕРСАЛЬНОЙ ПРОФИЛИРОВКИ ВАЛКОВ ЛИСТОВЫХ СТАНОВ | 2006 |

|

RU2302306C1 |

| Способ подготовки и эксплуатации валков клети кварто | 1990 |

|

SU1803211A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНЫХ ВАЛКОВ СТАНОВ КВАРТО ХОЛОДНОЙ ПРОКАТКИ | 2008 |

|

RU2376088C2 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ КВАРТО ЧИСТОВОЙ ГРУППЫ ШИРОКОПОЛОСНЫХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2002 |

|

RU2211736C1 |

| Способ эксплуатации прокатных валков | 1990 |

|

SU1764727A1 |

| Способ эксплуатации прокатных валков широкополосного стана | 1991 |

|

SU1810144A1 |

Изобретение относится к прокатному производству, а именно к способам оценки работоспособности прокатных валков для определения сроков перевалки на обжимных станах. Цель изобретения - повышение работоспособности валков. Работоспособность валков определяют измерением глубины усталостных трещин на их рабочей поверхности и при развитии трещин на глубину 0,067-0,072 диаметра валка назначают перевалку. 1 табл.

| Воронцов Н.М | |||

| и др | |||

| Эксплуатация валков обжимных и сортовых станов | |||

| - М.: Металлургия, 1973, с, 117 |

Авторы

Даты

1989-11-07—Публикация

1987-11-17—Подача