Изобретение относится к ремонту сваркой и может быть использовано при восстановлении валков станов горячей и холодной прокатки.

Известен способ ремонта прокатного валка, вышедшего из строя в результате пригара подшипника к шейке, включающий проточку поврежденного поверхностного слоя на регламентированную глубину, предварительный подогрев бочки и шейки, наплавку износостойкого сплава в проточку, термическую и механическую обработки [1].

Недостатком известного способа является то, что его невозможно использовать для ремонта изношенных трефов прокатных валков.

Наиболее близким к заявляемому является способ ремонта прокатных валков, включающий предварительный подогрев, наплавку изношенной (дефектной) части валка с последующей механической обработкой [2].

Недостатком известного способа является то, что его невозможно использовать для ремонта изношенных трефов прокатных валков.

Технический результат - обеспечение возможности ремонта прокатных валков, вышедших из строя в результате износа трефа валка, а также повышение ресурса работы валков и снижение расходного коэффициента валков.

Технический результат при осуществлении изобретения достигается тем, что в способе ремонта прокатных валков, включающем предварительный подогрев, наплавку изношенной части и последующую механическую обработку, наплавляют цилиндрические или плоские части трефа валка, при этом предварительный подогрев трефа осуществляют со скоростью не более 70oС/ч до температуры 150-500oС. Для наплавки используют сплав, обеспечивающий твердость по Шору наплавленного слоя, равную 0,5-2,5 от твердости шейки валка. Перед наплавкой дополнительно нагревают бочку валка со скоростью не более 50oС/ч до температуры 100-400oС, а после наплавки осуществляют охлаждение трефа со скоростью не более 50oС/ч.

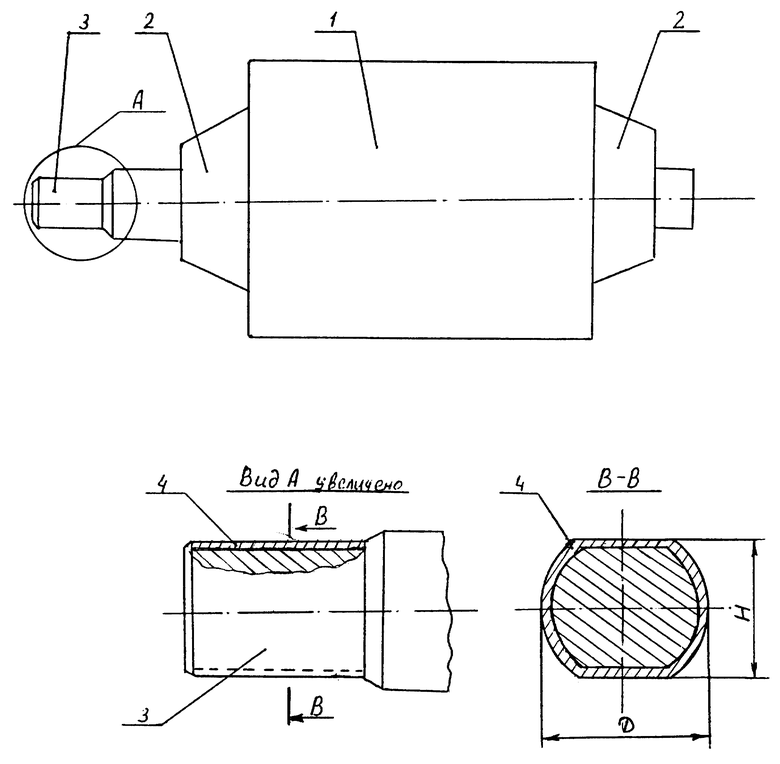

Изобретение поясняется чертежом, где 1 - бочка валка, 2 - шейка, 3 - треф лопаточной формы, 4 - наплавленный слой, D - диаметр цилиндрической части трефа, Н - толщина трефа.

Ресурс работы прокатного валка определяется, как правило, толщиной активного слоя бочки, т.е. ограничивается минимальным диаметром бочки, при котором валок еще могут заваливать в стан. Однако приводные валки, которым передается вращение от электродвигателя, часто изнашиваются по цилиндрической и/или плоской части трефа. Для передачи вращательного движения на треф валка надевается муфта, причем между трефом и муфтой всегда имеется зазор. В процессе работы валка из-за наличия зазора происходит трение между внутренней поверхностью муфты и наружной поверхностью трефа. Кроме того, края плоской части трефа испытывают значительные нагрузки при передаче момента от электродвигателя, что часто приводит к их пластической деформации, что резко увеличивается износ трефа. В момент запуска валка, а особенно при реверсе (многие клети или даже станы работают в реверсивном режиме) наблюдаются ударные нагрузки на плоские края трефа, что не только увеличивает его износ, но может привести к образованию трещин и выкрашиванию металла трефа. Из-за износа поверхности трефа наблюдается увеличение зазора между трефом и муфтой, что, в свою очередь, увеличивает степень износа по указанным выше причинам. В результате при большом износе может наблюдаться заклинивание трефа в муфте или даже его поломка, что приводит к аварийной остановке и нарушению ритмичности работы стана. По этой причине валки с повышенным износом трефа стараются выводить из работы даже при наличии большого остаточного активного слоя на бочке валка. В результате повышается расходный коэффициент валков, что, в свою очередь, увеличивает себестоимость проката.

При наличии остаточного активного слоя на бочке валка целесообразно восстановить наплавкой изношенный треф до первоначальных (чертежных) размеров. В зависимости от того, какие части трефа износились - цилиндрические и/или плоские, то эти части и подвергают наплавке.

Наплавке подвергают цилиндрические и/или плоские части трефа на расстоянии от начала до окончания плоской части трефа в направлении вдоль оси бочки валка, т. к. именно эта часть при эксплуатации валка контактирует с муфтой, а следовательно, подвергается интенсивному износу.

Твердость наплавленного слоя должна составлять 0,5-2,5 от твердости шейки валка. При эксплуатации валка вращательный момент от трефа через шейку передается на бочку. Известно, что твердость материала косвенно характеризует его прочность, поэтому при твердости наплавленного слоя менее 0,5 от твердости шейки наблюдается интенсивный износ и смятие наплавленного слоя. При твердости наплавленного слоя более 2,5 от твердости шейки валка наблюдаются трещины при наплавке в зоне сплавления с основным металлом, которые при эксплуатации валка приводят к выкрашиванию наплавленного слоя.

Бочка прокатного валка также может иметь наплавленный слой, что приводит к повышению ресурса работы валка.

Предварительный подогрев трефа осуществляют со скоростью не более 70oС/ч, т. к. при превышении указанной скорости наблюдается значительный градиент температур как в глубь трефа, так и в сторону шейки валка, что вызывает высокий уровень термических напряжений и может привести к образованию трещин как в самом трефе, так и в месте перехода трефа в шейку валка.

Все валки прокатных станов выполнены из сталей с повышенным содержанием углерода, поэтому при их наплавке для предотвращения образования трещин требуется предварительный подогрев. При наплавке трефа его следует предварительно нагревать до температуры 150-500oС. Температуру нагрева ближе к нижнему пределу (150-300oС) используют при ремонте трефов валков станов холодной прокатки, т. к. при более высоком нагреве возможен (за счет теплопроводности) значительный нагрев закаленного края бочки, что приведет к снижению твердости бочки валка. Нагрев до температур ниже 150oС уже не обеспечивает требуемого качества при наплавке. Температуру нагрева ближе к верхнему пределу (300-500oС) используют для валков станов горячей прокатки, которые, как правило, имеют нормализованную бочку, а следовательно, повышение температуры бочки не вызовет снижение ее твердости. Повышение температуры подогрева трефа выше 500oС уже не повышает качества наплавки.

При восстановлении крупногабаритных валков перед наплавкой трефа дополнительно нагревают бочку до температуры 100-400oС со скоростью не более 50oС/ч. Подогрев необходим для уменьшения градиента температур между трефом и бочкой (что особенно важно для крупногабаритных валков). В результате уменьшаются термические напряжения, а следовательно, снижается вероятность образования трещин. Нижний уровень температур используют при ремонта валков станов холодной прокатки, а верхний - для валков станов горячей прокатки по указанным выше причинам. Скорость нагрева - не более 50oС/ч обеспечивает минимальные термические напряжения в бочке валка в процессе его нагрева.

Для снижения уровня термических напряжений и предотвращения образования трещин в наплавленном слое и в зоне сплавления охлаждение трефа после окончания наплавки осуществляют со скоростью не более 50oС/ч.

Пример реализации способа. Ремонту подвергают рабочий прокатный валок клети дуостана горячей прокатки. Валок содержит бочку, шейки и треф; все части валка находятся в нормализованном состоянии, твердость шейки - 40 ед. по Шору. В процессе эксплуатации валок на 70% выработал свой активный слой по бочке, но при этом получил износ как плоских, так и цилиндрических частей трефа до 6 мм на сторону. Для ремонта валок устанавливают на вальценаплавочный станок, газовыми горелками нагревают треф и бочку со скоростью 30oС/ч до 400oС. Наплавку цилиндрических и плоских частей трефа осуществляют продольными валиками (вдоль оси валка) от торца трефа до окончания его плоской части. Наплавку производят под флюсом АН-20С проволокой Св-10Х5М. После окончания наплавки валок охлаждают до цеховой температуры со скоростью 20oС/ч. После полного охлаждения плоские части трефа подвергают фрезерованию, а цилиндрические - шлифованию до чертежных размеров нового трефа. Твердость наплавленного слоя - 45 ед. по Шору, что составляет 1,125 от твердости шейки.

Технико-экономическое преимущество изобретения заключается в повышении ресурса работы валка, т.к. валки с наплавленными трефами можно снова вводить в работу до полной выработки активного слоя по бочке. Также улучшается ритмичность работы стана, т.к. отпадает необходимость в эксплуатации с повышенным износом трефа, что предотвращает заклинивание изношенного трефа в муфте. В целом снижается расходный коэффициент валков и уменьшается себестоимость проката.

Источники информации

1. RU 2121897 С1, В 21 В 28/02, 20.11.98, бюл. 32.

2. Выдрин В.А. и др. Стойкость прокатных валков. Челябинское кн. изд., 1964, с.53.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ПРОКАТНЫХ ВАЛКОВ С ИЗНОШЕННЫМИ ТРЕФАМИ | 2001 |

|

RU2202423C1 |

| ПРОКАТНЫЙ ВАЛОК | 2001 |

|

RU2204450C2 |

| СПОСОБ РЕМОНТА ТРЕФОВ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2006 |

|

RU2335387C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНОГО ВАЛКА | 2002 |

|

RU2218220C1 |

| ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2218219C1 |

| СПОСОБ РЕМОНТА ПРОКАТНОГО ВАЛКА | 1998 |

|

RU2139764C1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОПОРНЫХ ВАЛКОВ | 2000 |

|

RU2179487C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1997 |

|

RU2104811C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1997 |

|

RU2107566C1 |

Изобретение относится к ремонту сваркой и может быть использовано при восстановлении валков станов горячей и холодной прокатки. Технический результат - обеспечение возможности восстановления работоспособности прокатных валков, вышедших из строя в результате износа трефа валка, а также повышение ресурса работы валков и снижение расходного коэффициента валков. В способе ремонта прокатных валков, включающем предварительный подогрев и наплавку изношенной части с последующей ее механической обработкой, наплавляют цилиндрические или плоские части трефа, при этом предварительный подогрев осуществляют со скоростью не более 70oС/ч до 150-500oС. Для наплавки используют сплав, обеспечивающий твердость по Шору наплавленного слоя, равную 0,5-2,5 от твердости шейки валка. Перед наплавкой дополнительно нагревают бочку валка до 100-400oС, а после наплавки осуществляют охлаждение трефа со скоростью не более 50oС/ч. Изобретение обеспечивает повышение ресурса валков, предотвращает возможность заклинивания изношенного трефа в муфте. 2 з.п. ф-лы, 1 ил.

| ВЫДРИН В.А | |||

| и др | |||

| Стойкость прокатных валков | |||

| - Челябинское кн | |||

| изд., 1964 | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Способ ремонта прокатных валков | 1987 |

|

SU1447446A1 |

| СПОСОБ РЕМОНТА ПРОКАТНЫХ ВАЛКОВ | 1997 |

|

RU2121897C1 |

| RU 97112617 А, 27.02.1999 | |||

| УСТРОЙСТВО ДЛЯ ОТОБРАЖЕНИЯ НА ЧАСАХ ДАТЫ ЗНАКАМИ БОЛЬШОГО РАЗМЕРА | 2015 |

|

RU2619734C2 |

| Способ получения композита пектиново-целлюлозной пленки на основе целлюлозы Gluconacetobacter sucrofermentas и пектина | 2019 |

|

RU2726359C1 |

Авторы

Даты

2002-12-27—Публикация

2001-08-07—Подача