Изобретение относится к обработке металлов давлением, а именно к гидростатическому прессованию композиционных изделий, используемому для одновременного изготовления множества металлических нитей.

Цель изобретения - повышение производительности за счет увеличения исходной плотности составной заготовки.

Способ изготовления металлических волокон включает сборку равновеликих по длине и диаметру проволочных элементов в пачки, изготовленные оболочки с внутренним диаметром не более 80% диаметра абсолютно плотного пакета, обжатие пакета и упаковку пакета в оболочку и гидропрессование составной заготовки.

Обжатие пакета проволочных элементов с суммарной площадью поперечных се- чений не менее 80% теоретической, осуществляют редуцированием через матрицу с конической заходной частью или с помощью легкосъемных бандажных колец с внутренним диаметром, меньшим внутренг него диаметра оболочки, а также путем наматывания с натяжением на его поверхность фольги из материала с прочностью, соответствующей прочности оболочки или гидростатическим обжатием в упругой оболочке.

Пример 1. Диаметр исходной проволочной заготовки для получения металлических волокон 1,6 мм, материал - алюминиевый сплав марки АД-1. Оболочка для сборки заготовки изготовлена также из

ел

VI

о

о

ю

сплава АД-1 наружным диаметром 44 мм, внутренним диаметром 40 мм при длине 120 мм. Из нарезанных проволочных элементов длиной по 110 мм составили пакет из 500 проволок, площадь поперечного сечения которых составила около 80% площади поперечного сечения отверстия оболочки. Однако проволочные элементы имели дефекты формы, незначительную кривизну, за счет чего диаметр пакета несколько превысил диаметр отверстия оболочки и составил 42 мм.Для обжатия пакета и упаковки в оболочку на торец стакана установили матрицу с конической заходной частью, больший диаметр которой равен 43 мм, а меньший диаметр 39,8 мм. Проталкивая пакет через матрицу, обжимая и направляя его, упаковали пакет проволочных элементов в оболочку. Далее, установив на один из торцов заготовки крышку, поместили ее в контейнер и гидропрессовали через матрицу 5,0 мм без дополнительного уплотнения.

Пример 2. Диаметр исходной проволочной заготовки для получения металличе- ских волокон 1,6 мм, материал - алюминиевый сплав марки АД-1. Оболочка для сборки заготовки изготовлена также из сплава АД-1 наружным диаметром 44 мм, внутренним 40 мм.

Проволочные элементы суммарной площадью поперечного сечения около 80% площади поперечного сечения канала оболочки обжимали с помощью стальных шлифованных колец, внутренний диаметр которых был менее внутреннего диаметра оболочки и составлял 41,7 мм. Легкосъемные бандажные кольца устанавливали по торцам пакета и затем, перемещая один из них, обращенный и сопряженный с торцом оболочки, по длине пакета обжатий отрезок, освобожденный от кольца, проталкивали в оболочку. Пример 3. Диаметр исходного проволочного элемента 0,25 мм, материал проволочного элемента и оболочки АД-1. Используя фольгу из алюминиевого сплава толщиной 0,2 мм, закатывали пакет и размещали его в трубчатую оболочку. Заполнение составило 80%. Применение фольги медной или свинцовой, механические свойства которой резко отличались от свойств оболочки, приводило к неравномерности деформации компонентов составной заготовки.

Пример 4. Диаметр исходного проволочного элемента 0,05 мм, материал АД-1. Пакет проволочных элементов размещали в резиновый чулок и обжимали жидкостью высокого давления в диапазоне 300-400 МПа. После снятия упругой оболочки, сформированный пакет помещали в оболочку и затем прессовали. Достигнутый коэффициент заполнения составил 90% от теоретического и более.

Данные технологические приемы обжатия пакета при упаковке в оболочку, с целью повышения плотности составной заготовки, с помощью матрицы с конической заходной частью и легкосъемных бандажных колец

0 предпочтительнее при формировании пакета проволочных элементов диаметрами миллиметрового диапазона.

Технологические приемы обжатия пакета до упаковки в оболочку с помощью зака5 тывания фольгой и гидростатическим обжатием в упругой оболочке более предпочтительны при диаметрах проволочных . элементов субмиллиметрового диапазона. Верхний предел плотности предвари0 тельной формовки ограничен теоретической плотностью, верхний оптимальный предел плотности упаковки, достижимый всеми приемами формовки предлагаемого способа, составляет 91%. При этом проволочные

5 элементы в оболочке располагаются плотными параллельными рядами, касаясь один другого и сохраняя свою исходную форму круга без искажений.

Достижение плотности упаковки выше

0 указанной приводит к искажению формы поперечного сечения, формированию сотовой структуры.

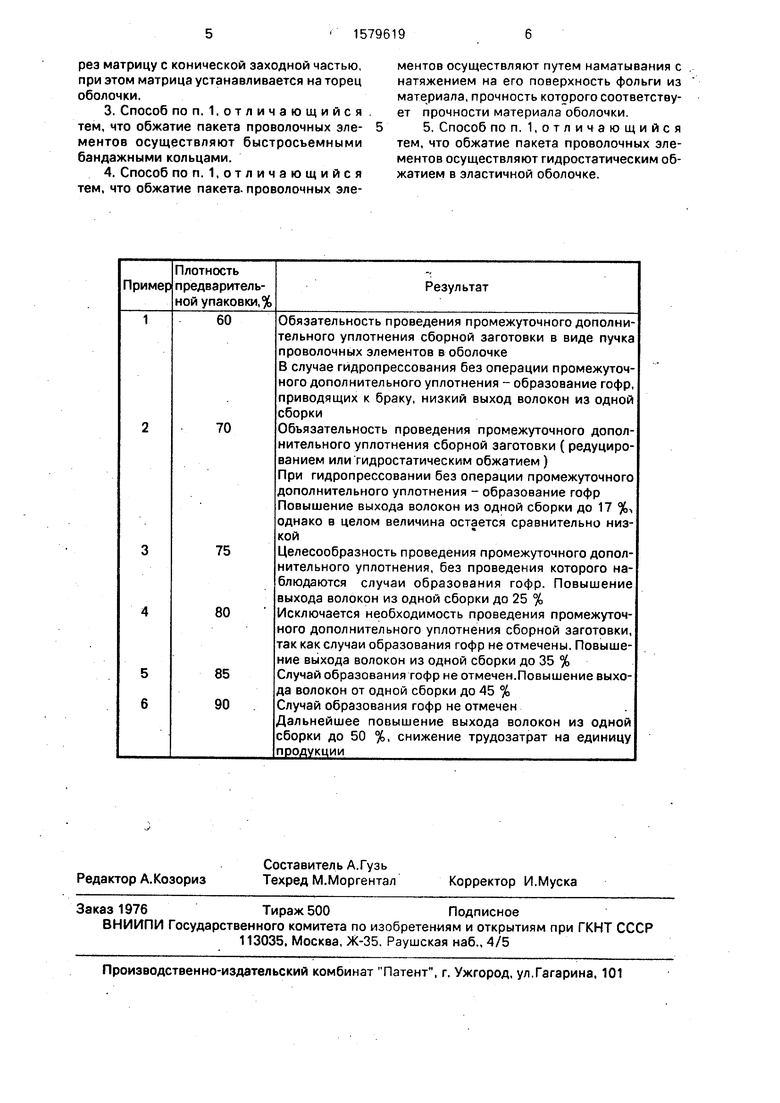

В таблице приведены результаты экспе- - риментальных работ по выявлению нижней

5 границы диапазона плотности предварительной упаковки при получении металлических волокон из исходных проволочных элементов 0,05 мм, материал АД-1.

Из таблицы следует, что нижней грани0 цей величины плотности предварительной упаковки пакета проволочных элементов до размещения в оболочку и последующей вытяжки являются 80%.

Формула изобретения

5 1. Способ изготовления металлических волокон, включающий сборку равновеликих по длине и диаметру проволочных элементов в пакет, изготовление оболочки и упаковку пакета в оболочку, обжатие пакета и

0 гидропрессование составной заготовки, отличающийся тем, что, с целью повышения производительности за счет увеличения исходной плотности составной заготовки, оболочку изготавливают с внут5 ренним диаметром не более 80% диаметра абсолютно плотного пакета, а обжатие пакета выполняют перед упаковкой в оболочку. 2. Способ по п. 1,отличающийся тем, что обжатие пакета проволочных элементов осуществляют редуцированием через матрицу с конической заходной частью, при этом матрица устанавливается на торец оболочки.

3.Способ по п. 1,отличающийся тем, что обжатие пакета проволочных элементов осуществляют быстросъемными бандажными кольцами.

4.Способ по п. 1,отличающийся тем, что обжатие пакета, проволочных элементов осуществляют путем наматывания с натяжением на его поверхность фольги из материала, прочность которого соответствует прочности материала оболочки.

5. Способ по п. 1,отличающийся тем, что обжатие пакета проволочных элементов осуществляют гидростатическим обжатием в эластичной оболочке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления волокон | 1985 |

|

SU1274883A1 |

| Способ изготовления волокон | 1987 |

|

SU1472170A1 |

| Способ получения полых изделий и устройство для его осуществления | 1988 |

|

SU1701416A1 |

| Устройство для гидропрессования штучных заготовок | 1987 |

|

SU1581451A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВЫХ ВОЛОКОН | 2005 |

|

RU2348488C2 |

| Полая заготовка для гидростатического прессования армированных труб | 1980 |

|

SU869927A1 |

| Устройство для гидроэкструдирования с противодавлением | 1981 |

|

SU1159672A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ПРОВОДОВ | 2005 |

|

RU2285966C1 |

| Устройство для удаления оболочки проволочной заготовки | 1986 |

|

SU1400682A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САЛЬНИКОВОГО КОЛЬЦА, САЛЬНИКОВОЕ КОЛЬЦО И САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 2012 |

|

RU2491463C1 |

Изобретение относится к обработке металлов давлением, в частности к гидростатическому прессованию композиционных изделий. Цель - повышение производительности за счет увеличения исходной плотности составной заготовки. После сборки проволочных элементов в пакет и изготовления оболочки с внутренним диаметром не более 80% от диаметра абсолютно плотного пакета осуществляют обжатие и упаковку пакета в оболочку. Обжатие осуществляют редукцированием через матрицу с конической заходной частью, бандажными кольцами путем наматывания на пакет с натяжением фольги или гидростатическим обжатием в упругой оболочке - до плотности не менее 80% теоретической. Обжимной пакет устанавливают в оболочку и обрабатывают методом гидростатического прессования. Способ позволяет повысить выход годного за один рабочий цикл при получении тончайших металлических нитей. 4 з.п. ф-лы, 1 табл.

Пример

Плотность предварительной упаковки, %

60

70

5 6

75 80

85 90

Обязательность проведения промежуточного дополнительного уплотнения сборной заготовки в виде пучка проволочных элементов в оболочке В случае гидропрессования без операции промежуточного дополнительного уплотнения - образование гофр, приводящих к браку, низкий выход волокон из одной сборки

Объязательность проведения промежуточного дополнительного уплотнения сборной заготовки ( редуцированием или гидростатическим обжатием) При гидропрессовании без операции промежуточного дополнительного уплотнения - образование гофр Повышение выхода волокон из одной сборки до 17 % однако в целом величина остается сравнительно низкой

Целесообразность проведения промежуточного дополнительного уплотнения, без проведения которого наблюдаются случаи образования гофр. Повышение выхода волокон из одной сборки до 25 % Исключается необходимость проведения промежуточного дополнительного уплотнения сборной заготовки, так как случаи образования гофр не отмечены. Повышение выхода волокон из одной сборки до 35 % Случай образования гофр не отмечен.Повышение выхода волокон от одной сборки до 45 % Случай образования гофр не отмечен Дальнейшее повышение выхода волокон из одной сборки до 50 %, снижение трудозатрат на единицу продукции

Результат

| КАТИОННЫЙ ПИГМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2102419C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 1332623, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1990-07-23—Публикация

1986-05-21—Подача