Изобретение относится к обработке металлов давлением, в частности к устройствам для получения металлических волокон методом одновременно- го деформирования нитей, заключенных в общую оболочку.

Усовершенствование способа получения металлических волокон как из высокопрочных, так и малопрочных ма- териалов связано с решением проблем: формирования пакета проволочных элементов для деформации, деформации, удаления оболочки и разделения волокон.

Цель изобретения - повышение производительности удаления оболочки и качества проволочной заготовки.

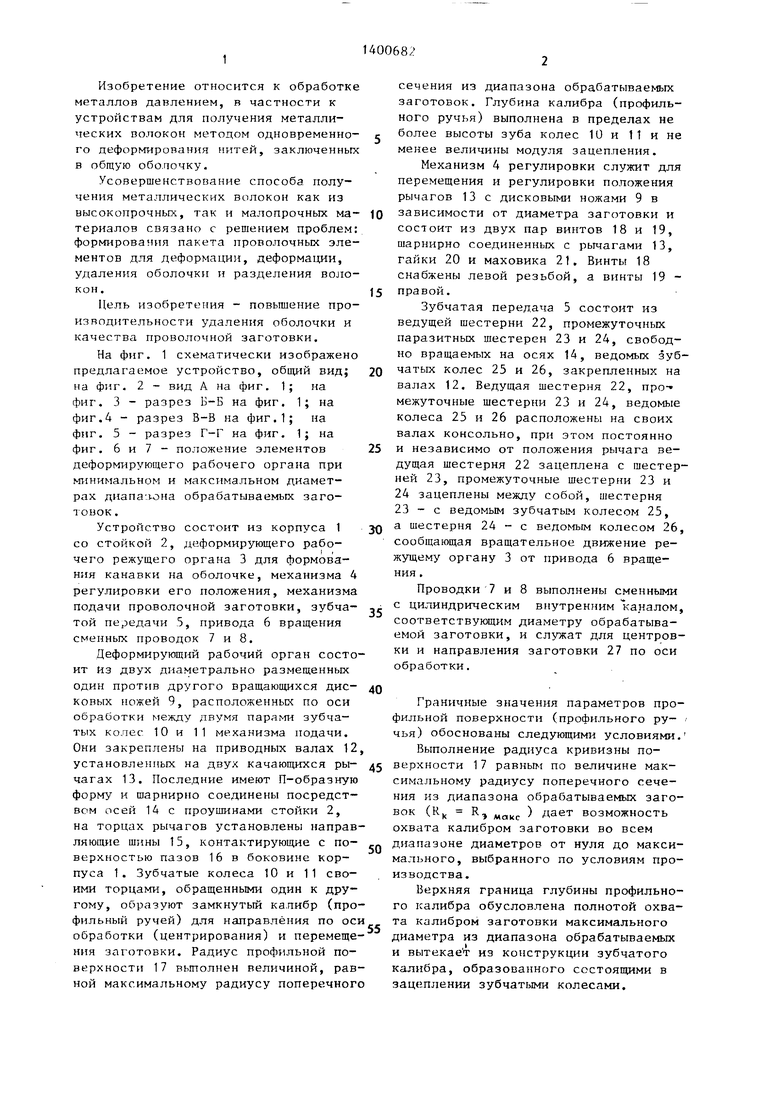

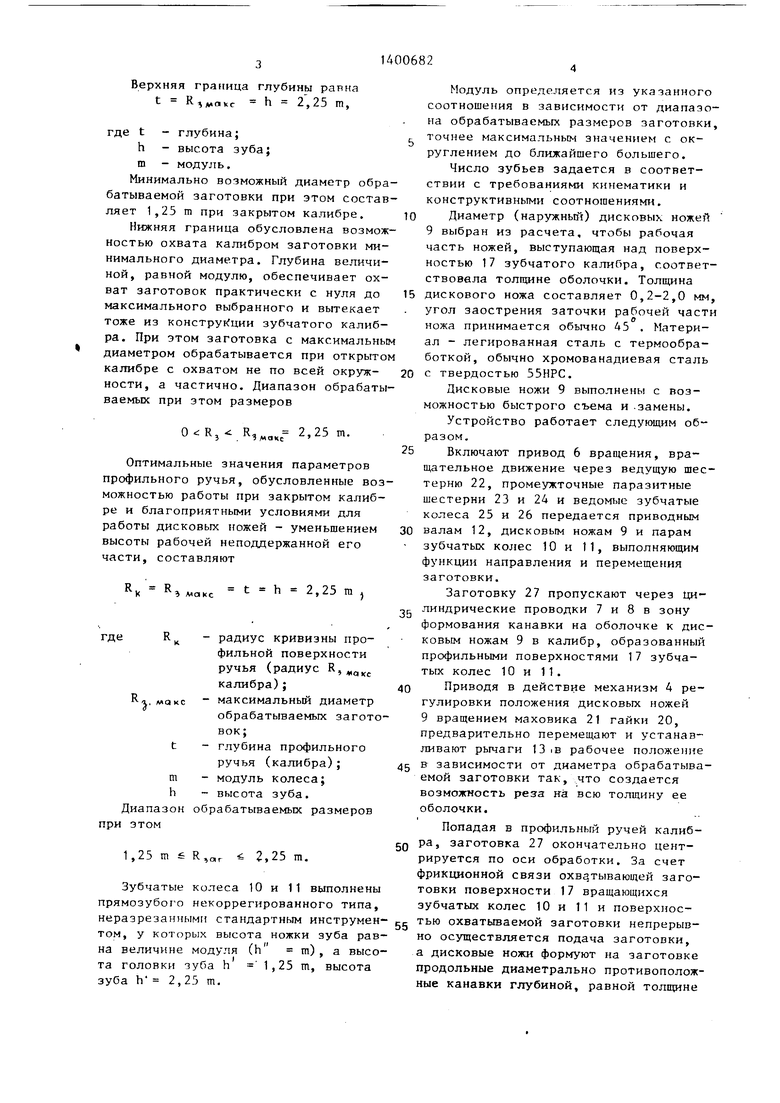

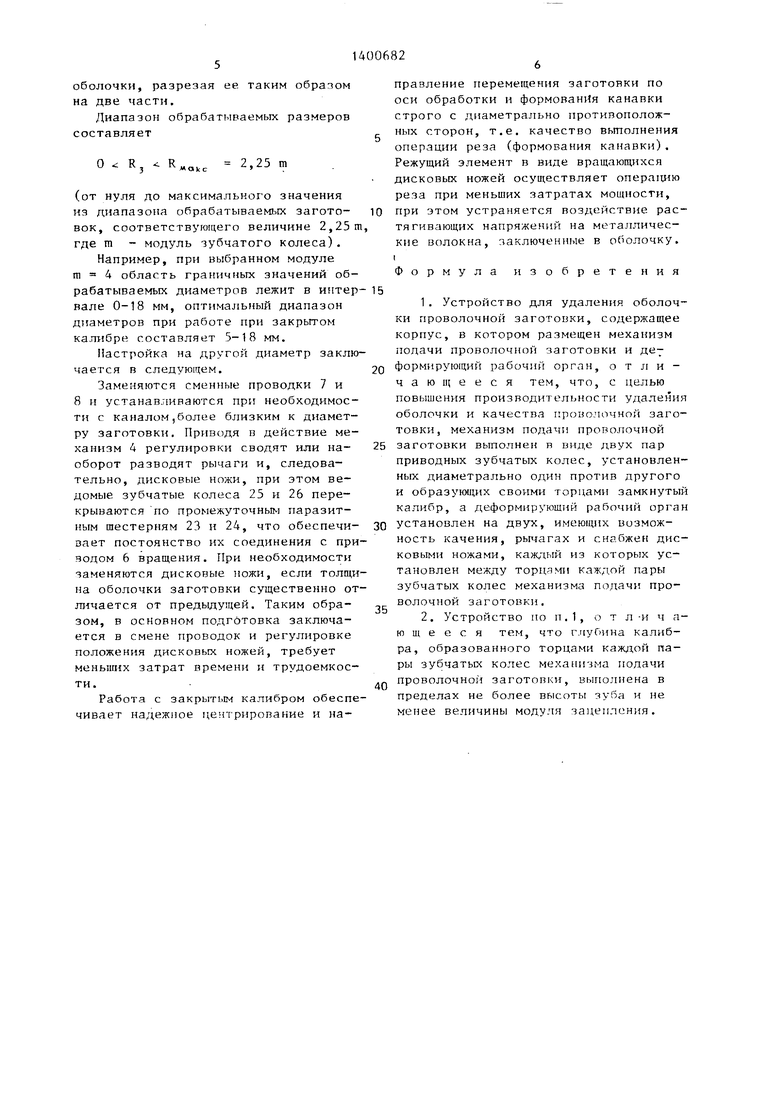

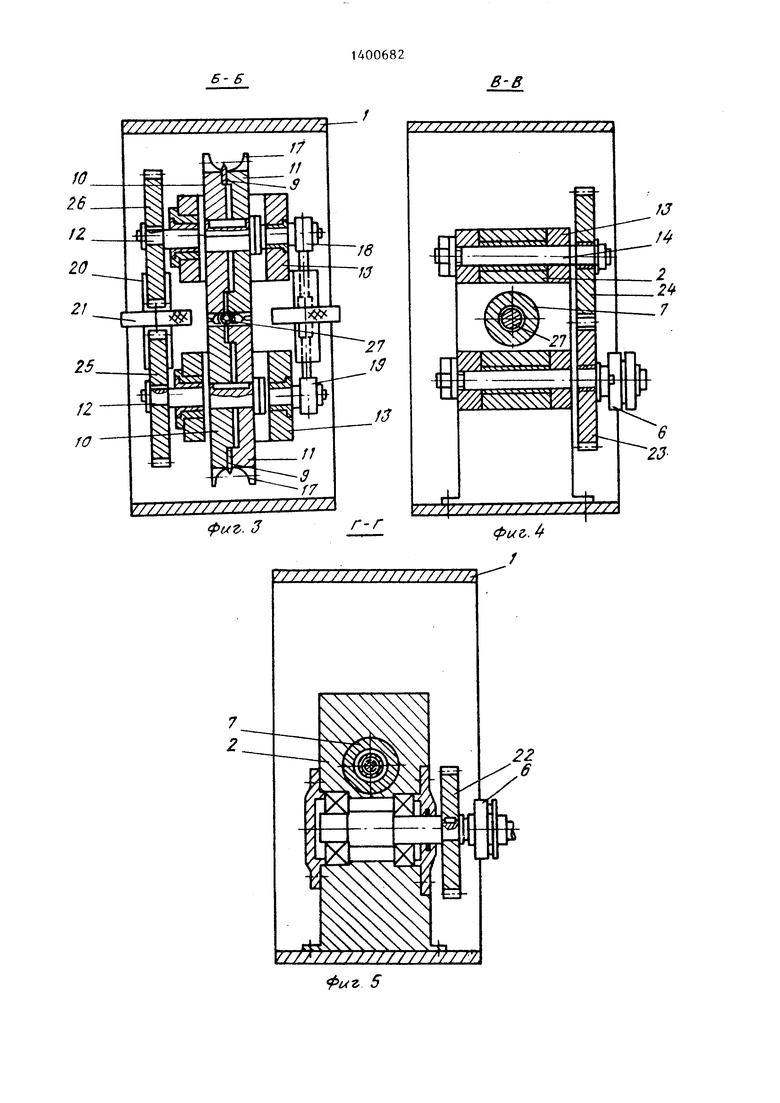

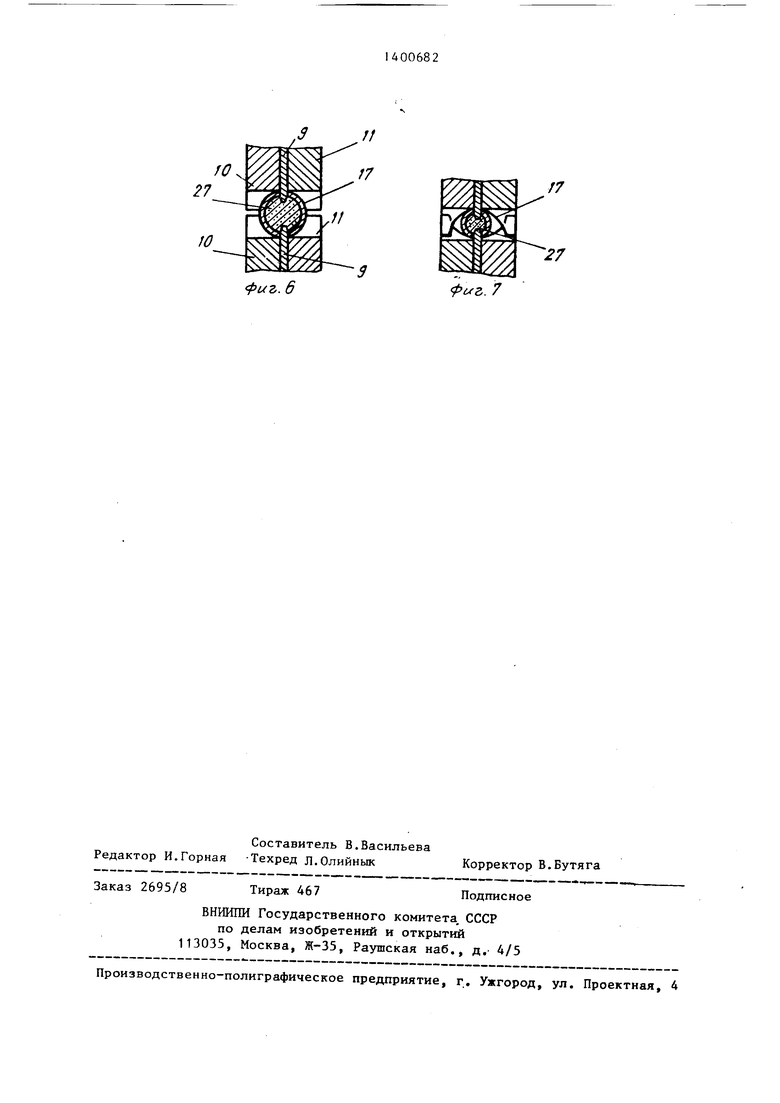

На фиг. 1 схематически изображено предлагаемое устройство, обии1й вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг.4 - разрез В-В на фиг.1; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 и 7 - положение элементов деформирующего рабочего органа при минимальном и максимальном диаметрах диапазона обрабатываемых заго1ОВОК.

Устройство состоит из корпуса 1 со стойкой 2, деформирующего рабочего режущего органа 3 для формования канавки на оболочке, механизма 4 регулировки его положения, механизма подачи проволочной заготовки, зубча- той передачи 5, привода 6 вращения сменных проводок 7 и 8.

Деформирующий рабочий орган состоит Из двух диаметрально размещенных один против другого вращающихся дис- ковых ножей 9, расположенных по оси обработки между двумя парами зубчатых колес 10 и 11 механизма подачи. Они закреплены на приводных валах 12 установленных на двух качающихся ры- чагах 13. Последние имеют П-образную форму и шарнирно соединены посредством осей 14 с проушинами стойки 2, на торцах рычагов установлены направляющие шины 15, контактирующие с по- верхностью пазов 16 в боковине корпуса 1. Зубчатые колеса 10 и 11 своими торцами, обращенными один к другому, образуют замкнутый калибр (профильный ручей) для направления по ос обработки (центрирования) и перемещения заготовки. Радиус профильной поверхности 17 вьтолнен величиной, равной максимальному радиусу поперечног

сечения из диапазона обрабатываемых заготовок. Глубина калибра (профильного ручья) выполнена в пределах не более высоты зуба колес 10 и 11 и не менее величины модуля зацепления.

Механизм 4 регулировки служит для перемещения и регулировки положения рычагов 13 с дисковыми ножами 9 в зависимости от диаметра заготовки и состоит из двух пар винтов 18 и 19, шарнирно соединенных с рычагами 13, гайки 20 и маховика 21, Винты 18 снабжены левой резьбой, а винты 19 - правой.

Зубчатая передача 5 состоит из ведущей шестерни 22, промежуточных паразитных шестерен 23 и 24, свободно вращаемых на осях 14, ведомых зубчатых колес 25 и 26, закрепленных на валах 12. Ведущая шестерня 22, про- межуточные шестерни 23 и 24, ведомые колеса 25 и 26 расположены на своих валах консольно, при этом постоянно и независимо от положения рычага ведущая шестерня 22 зацеплена с шестерней 23, промежуточные шестерни 23 и 24 зацеплены между собой, шестерня 23 - с ведомым зубчатым колесом 25, а шестерня 24 - с ведомым колесом 26 сообщающая вращательное движение режущему органу 3 от привода 6 вращения ,

Проводки 7 и 8 выполнены сменными с цилиндрическим внутренним каналом соответствующим диаметру обрабатываемой заготовки, и служат для центровки и направления заготовки 27 по оси обработки.

Граничные значения параметров профильной поверхности (профильного ручья) обоснованы следующими условиями.

Выполнение радиуса кривизны поверхности 17 равным по величине максимальному радиусу поперечного сечения из диапазона обрабатываемых заго- вок (Кц R, ) дает возможность охвата калибром заготовки во всем диапазоне диаметров от нуля до максимального, выбранного по условиям производства.

Верхняя граница глубины профильного калибра обусловлена полнотой охвата калибром заготовки максимального диаметра из диапазона обрабатываемых и вытекае т из конструкции зубчатого калибра, образованного состоящими в зацеплении зубчатыми колесами.

Верхняя граница глубины равна t h 2,25 m,

где t - глубина;

h - высота зуба; m - модуль,

Минимально возможный диаметр обрабатываемой заготовки при этом составляет 1,25 m при закрытом калибре,

Нижняя граница обусловлена возможностью охвата калибром заготовки минимального диаметра. Глубина величиной, равной модулю, обеспечивает охват заготовок практически с нуля до максимального выбранного и вытекает тоже из констру1 ции зубчатого калибра. При этом заготовка с максимальным диаметром обрабатывается при открытом калибре с охватом не по всей окруж- ности, а частично. Диапазон обрабатываемых при этом размеров

,.R,.-.Kc 225 m.

Оптимальные значения параметров профильного ручья, обусловленные возможностью работы при закрытом калибре и благоприятными условиями для работы дисковых ножей - уменьшением высоты рабочей неподдержанной его части, составляют

RK R,vc,Kc t h 2,25 m ,

где R - радиус кривизны профильной поверхности ручья (радиус R,«g. калибра);

Ra, wQKC - максимальный диаметр

обрабатываемых заготовок ; t - глубина профильного

ручья (калибра); m - модуль колеса; h - высота зуба. Диапазон обрабатываемых размеров при этом

1,25 m R,o,r 6 2,25 m.

Зубчатые колеса 10 и 11 выполнены прямозубог о некоррегированного типа, неразрезанными стандартным инструмен- том, у которых высота ножки зуба равна величине модуля (h m), а высота головки зуба h 1,25 m, высота зуба h 2,25 m.

5 0

5

О

5

0

5

0

g

Модуль определяется из указанного соотношения в зависимости от диапазона обрабатываемых размеров заготовки, точнее максимальным значением с округлением до ближайшего большего.

Число зубьев задается в соответствии с требованиями кинематики и конструктивными соотношениями.

Диаметр (наружньп) дисковых ножей 9 выбран из расчета, чтобы рабочая часть ножей, выступающая над поверхностью 17 зубчатого калибра, соответствовала толщине оболочки. Толщина дискового ножа составляет 0,2-2,0 мм, угол заострения заточки рабочей части

О

ножа принимается обычно 45 . Материал - легированная сталь с термообработкой, обычно хромованадиевая сталь с твердостью 55НРС.

Дисковые ножи 9 выполнены с возможностью быстрого съема и .замены.

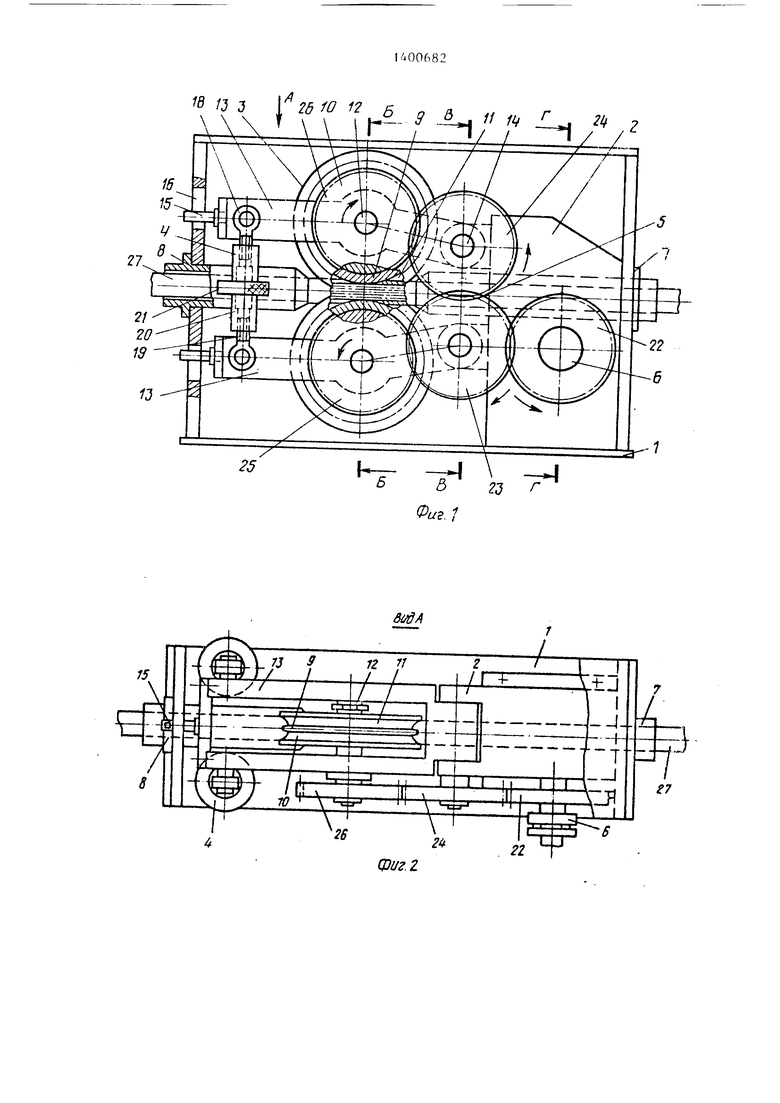

Устройство работает следующим образом.

Включают привод 6 вращения, вращательное движение через ведущую шестерню 22, промеужточные паразитные шестерни 23 и 24 и ведомые зубчатые колеса 25 и 26 передается приводн 1м валам 12, дисковым ножам 9 и парам зубчатых колес 10 и 11, выполняющим функции направления и перемещения заготовки.

Заготовку 27 пропускают через Цилиндрические проводки 7 и 8 в зону формования канавки на оболочке к дисковым ножам 9 в калибр, образованный профильными поверхностями 17 зубчатых колес 10 и 11.

Приводя в действие механизм 4 регулировки положения дисковых ножей 9 вращением маховика 21 гайки 20, предварительно перемещают и устанавливают рычаги 13iB рабочее положение в зависимости от диаметра обрабатываемой заготовки так, что создается возможность реза на всю толщину ее оболочки.

Попадая в профильный ручей калибра, заготовка 27 окончательно центрируется по оси обработки. За счет фрикционной связи охватывающей заготовки поверхности 17 вращающихся зубчатых колес 10 и 11 и поверхностью охватываемой заготовки непрерывно осуществляется подача заготовки, а дисковые ножи формуют на заготовке продольные диаметрально противоположные канавки глубиной, равной

оболочки, разрезая ее таким образом на две части.

Диапазон обрабатываемых; размеров составляет

О R.

R

2,25 m

(от нуля до максимального значения из диапазона обрабатываемых загото- ю вок, соответствующего величине 2,25т, где m - модуль зубчатого колеса), Например, при выбранном модуле m 4 область граничных значений обрабатываемых диаметров лежит в иптер- 15

вале 0-18 мм, оптимальный диапазон диаметров при работе при закрытом калибре составляет 5-18 мм.

Настройка на другой диаметр заключается в следующем.

Заменяются сменные проводки 7 и 8 и устанавливаются при необходимости с каналом, более близким к диаметру заготовки. Приводя в действие механизм 4 регулировки сводят или наоборот разводят рычаги и, следовательно, дисковые ножи, при этом ведомые зубчатые колеса 25 и 26 перекрываются по промежуточньм паразитным шестерням 23 и 24, что обеспечивает постоянство их соединения с приводом 6 вращения. При необходимости заменяются дисковые ножи, если толщина оболочки заготовки существенно отличается от предыдущей. Таким образом, в основном подготовка заключается в смене проводок и регулировке положения дисковьк ножей, требует меньших затрат времени и трудоемкости.

Работа с закрытым калибром обеспечивает надежное центрирование и направление перемещения заготовки по оси обработки и формования канавки строго с диаметрально противоположных сторон, т.е. качество вьтолнения операции реза (формования канавки). Режущий элемент в виде вращающихся дисковых ножей осуществляет операцию реза при меньщих затратах мощности, при этом устраняется воздействие растягивающих напряжений на металлические волокна, заключенные в оболочку. I Формула изобретения

5

1.Устройство для удаления оболочки проволочной заготовки, содержащее корпус, в котором размещен механизм подачи проволочной заготовки и де7

0 формирующий рабочий орган, отличающееся тем, что, с целью повышения производительности удаления оболочки и качества проволочной заготовки, механизм подачи проволочной заготовки выполнен в виде двух пар приводных зубчатых колес, установленных диаметрально один против другого и образующих своими торцами замкнутый калибр, а деформирующий рабочий орган установлен на двух, имеющих возможность качения, рычагах и снабжен дисковыми ножами, каж/1ЫЙ из которых установлен между торцами каждой пары зубчатых колес механизма подачи проволочной заготовки.

2.Устройство по П.1, о т л -и ч а- ю щ е е с я тем, что глубина калибра, образованного торцами каж;1,ой пары зубчатьсх колес механизма подачи

,, проволочной заготовки, выпо1П1ена в пределах не более высоты зуба и не менее величины модуля за1;епления.

0

5

« о 3

л

riIlrbl±fZJ fi, V

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для обработки глобоидальных кулачков | 1976 |

|

SU667338A1 |

| СПОСОБ ДВУХПРОХОДНОГО ЗУБОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ | 2011 |

|

RU2464132C1 |

| Устройство для регулировки выжимных подшипников | 2021 |

|

RU2776631C1 |

| ДВУХПРОХОДНАЯ КОМБИНИРОВАННАЯ СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА С УПРОЧНЕНИЕМ | 2011 |

|

RU2456137C1 |

| КОМБИНИРОВАННАЯ СБОРНАЯ УПРОЧНЯЮЩАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 2011 |

|

RU2457085C1 |

| СПОСОБ УПРОЧНЯЮЩЕГО ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2457928C1 |

| КОМБАЙН КУЗНЕЦОВА ДЛЯ СНЯТИЯ НАРУЖНОГО ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ С МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ И ЕГО ОБРАБАТЫВАЮЩИЕ АГРЕГАТЫ ПОЭТАПНОЙ ОЧИСТКИ ТРУБОПРОВОДА | 1995 |

|

RU2098204C1 |

| СПОСОБ ЗУБОФРЕЗЕРОВАНИЯ И УПРОЧНЕНИЯ ЧЕРВЯЧНЫХ КОЛЕС С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОЙ ПОДАЧИ И ЗАБОРНОГО КОНУСА | 2009 |

|

RU2410208C1 |

| Способ накатки зубчатых колес | 1987 |

|

SU1710174A1 |

| Автоматическая машина для изгибания П-образных проволочных скоб и навивания соосных винтовых пружин на их свободных концах | 1951 |

|

SU100131A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при получении металлических волокон методом одновременного деформирования нитей, заключенных в общую оболочку для последующего удаления последней. Целью изобретения является повьшение производительности удаления оболочки и качества проволочной заготовки. Устройство содержит размещенные в корпусе на шарнирных качающихся рычагах дисковые ножи, расположенные диаметрально друг против друга. Дисковые ножи установлены между торцами двух пар приводных зубчатых колес. Торцы этих колес, обращенные друг к другу, образуют закрытый калибр механизма подачи проволочной заготовки. Глубина профильного калибра выполнена в пределах не более высоты зуба и не менее величины модуля зацепления. Применение в конструкции вращающихся дисковых ножей и формование при этом продольных канавок на оболочке заготовки, не прибегая к нежелательному тянущему усилию, позволяет снять технологические ограничения и создать условт я снятия оболочки с сохранением качества волокон как для высокопрочных материалов,так и для малопрочных. 1 з.п. ф-лы, 7 ил. (Л

ф1/г2

Б 6

фиг 5

в-в

fO

27 W

-т

фиг. 6

Составитель В.Васильева Редактор И.Горная -Техред Л.Олийнык

Заказ 2695/8

Тираж 467

ВНИРШИ Государственного комитета. СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

17

фиг. 7

Корректор В.Бутяга

Подписное

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-06-07—Публикация

1986-09-08—Подача