Изобретение относится к химическому нанесению металлических, в частности медных, покрытий из водных растворов и может быть использовано в машиностроении и других областях техники при создании изделий с антифрикционными, антикоррозионными, декоративными и т.п. покрытиями на поверхности металлов.

Целью изобретения является интенсификация процесса при обеспечении высоких антифрикционных свойств покрытия.

Согласно изобретению меднение металлических изделий осуществляют в растворе, содержащем 30-70 г хлорида меди, 5-15 г хлорида аммония, 100-160 г порошка меди и глицерин до 1 л. Для приготовления раствора хлорид меди растворяют в предварительно нагретом до 80-100°С глицерине, вводят порошок меди, нагревают обсазовавшуюся суспензию до 180-220°С, выдерживают при этой температуре 6-9 мин, после чего охлаждают до 120-140°С (рабочей температуры нанесения покрытия) и вводят хлорид аммония.

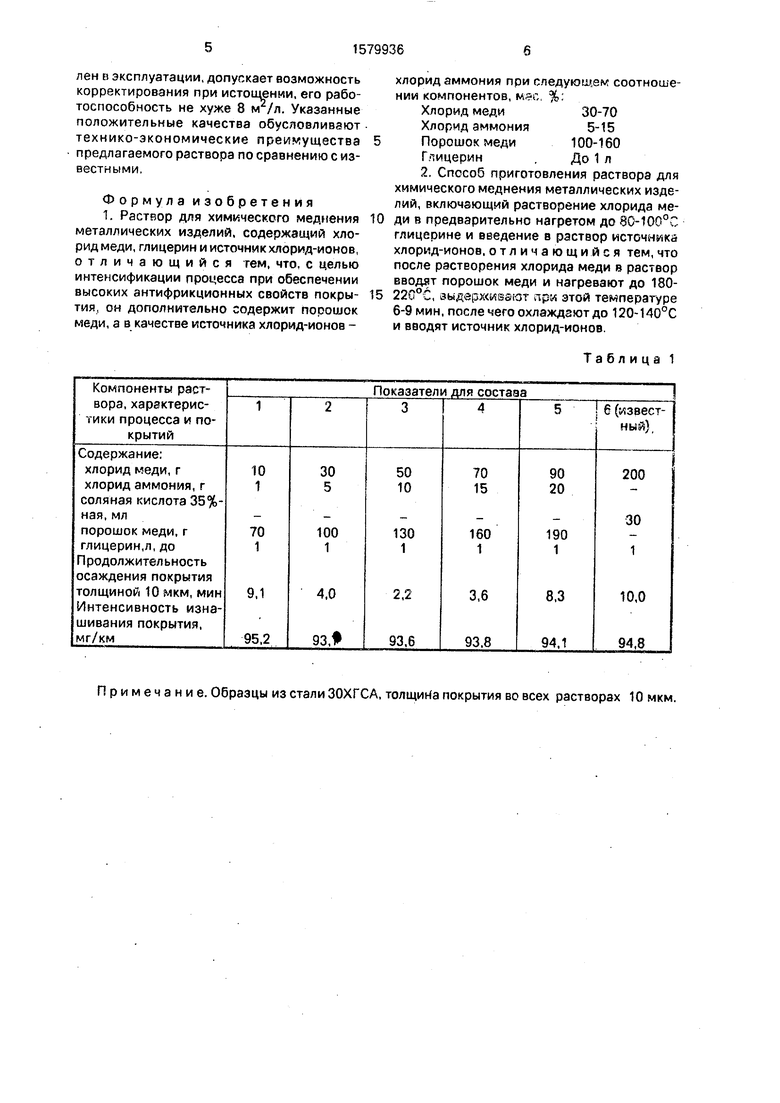

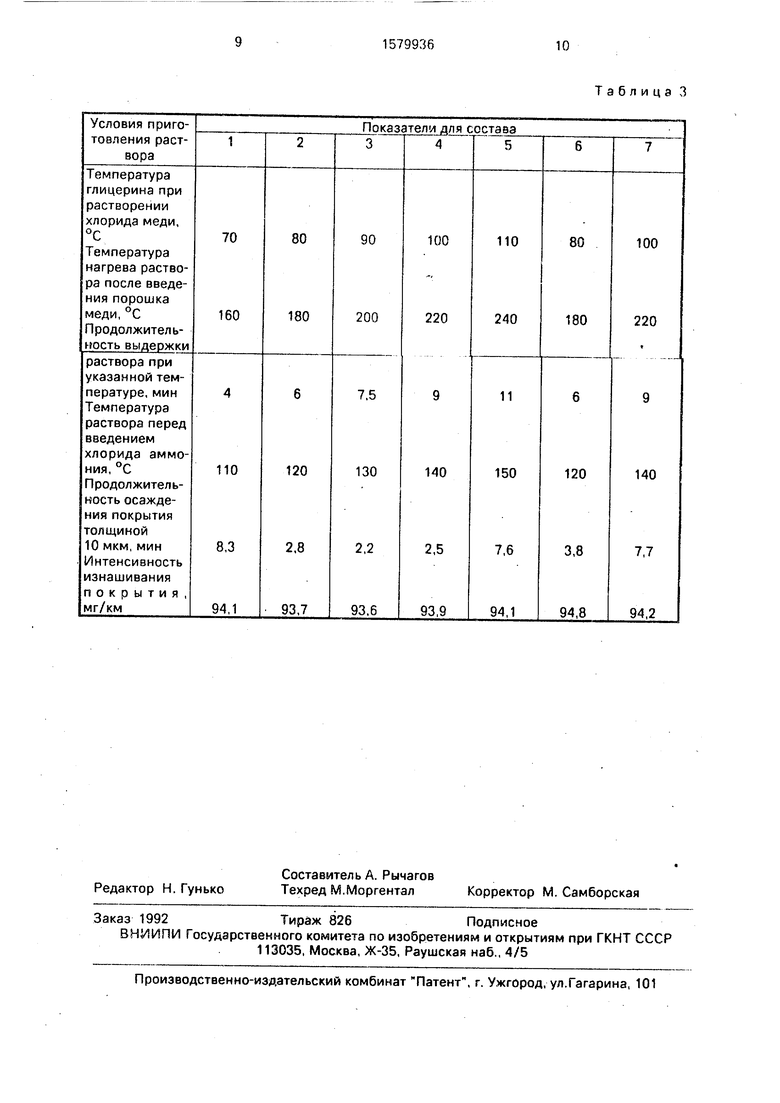

Образцы из легированных конструкционных и инструментальных сталей, медных сплавов, в частности, в виде втулок диаметром 20 мм, шириной 10мм и толщиной 2 мм, меднят в растворах, составы которых представлены в табл.1.

Для приготовления предлагаемого раствора растворяют хлорид меди в предвари- гельно нагретом до 90°С глицерине, после чего в раствор вводят порошок меди, нагревают до 200°С, выдерживают при этой температуре 7,5 мин, охлаждают до 130°С, вводят в состав хлорид аммония и при данной температуре осуществляют меднение. После меднения образцы промывают в теплой воде и нейтрализуют в течение 30 с в 0,5%-ном растворе каустической соды при 50°С, Толщину получаемого покрытия измеряют магнитным толщиномером МТ-41НЦ. Антифрикционные свойства покрытия определяют путем измерения интенсивности изнашивания образцов с медным покрытием при их трибологических испытаниях, проводимых на машине трения по схеме вал-втулка при реверсивном движении с частотой 1,9 Гц, амплитудой 15 мм и скоростью относительного проскальзывани 5 см/с при удельном давлении в зоне трения 30 МПа. Для проведения испытаний покрытие наносят на внутреннюю поверхность образцов- втулок. База испытаний 1 км пути трения. Смазка ЦИАТИМ-201. Массу образцов до и после испытаний измеряют на весах ВЛР-200.

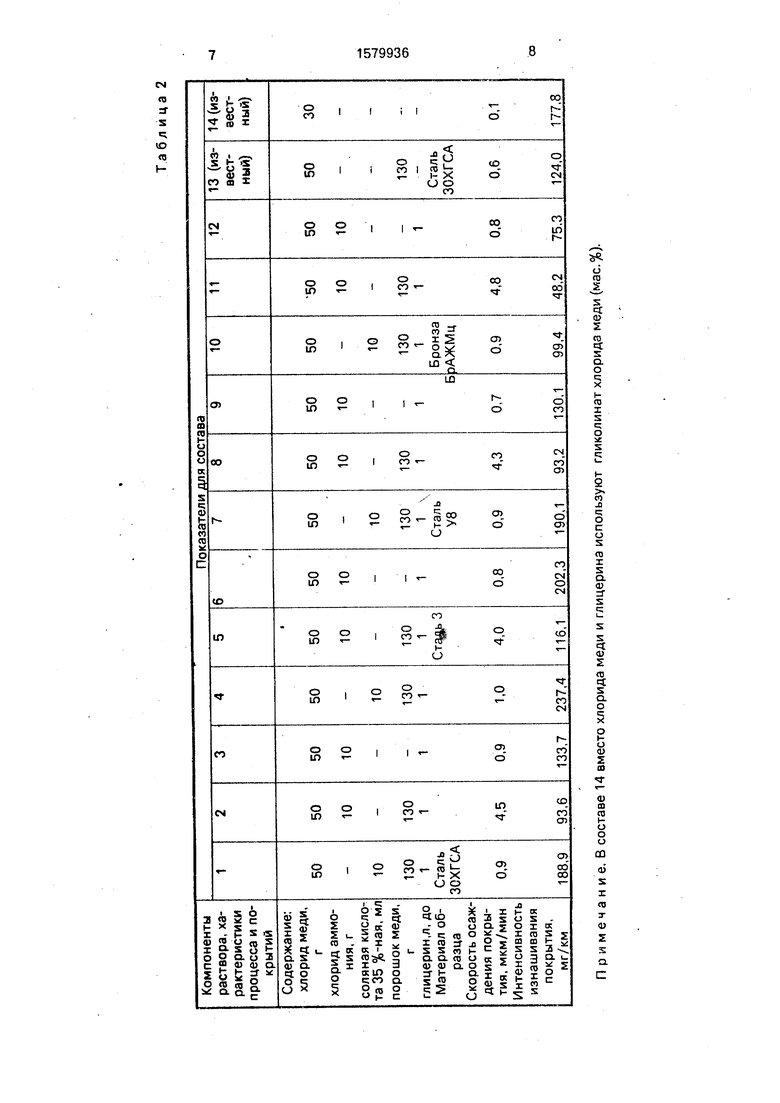

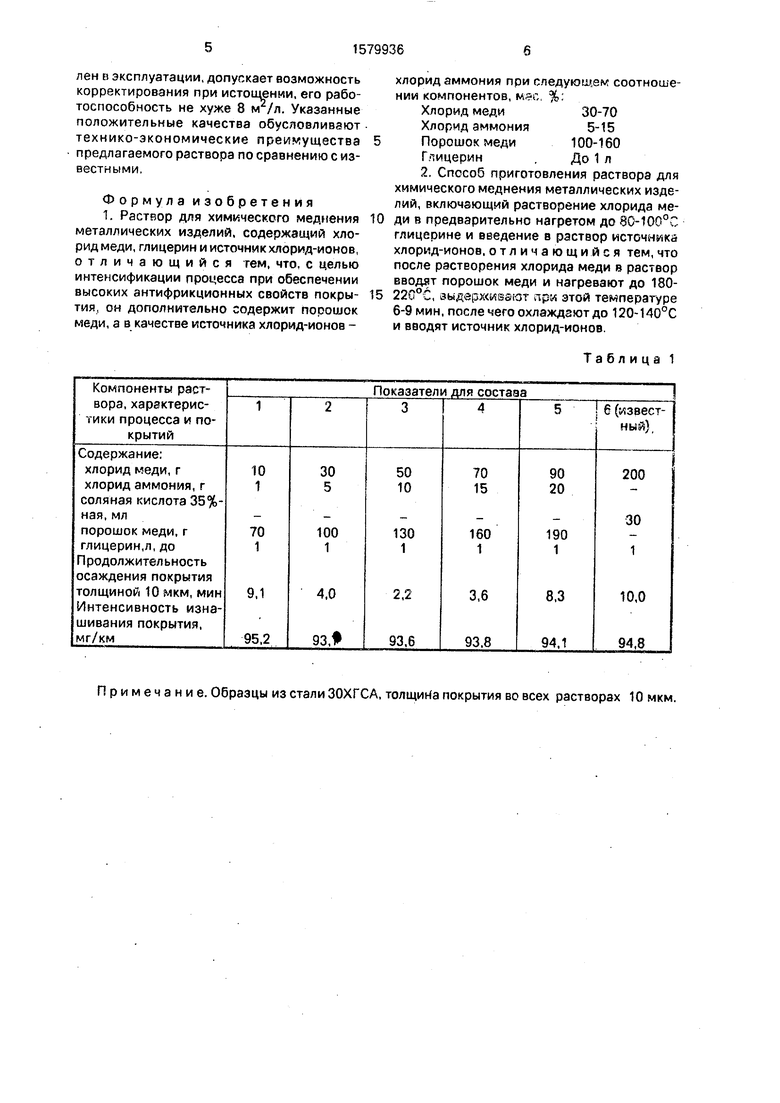

Влияние режимов на приготовление раствора представлено в табл. 3 (составы 2-4, 0 и 7 предлагаемые, 1 и 5 - сопоставительные). При этом составы 1-5 относятся к приготовлению раствора, содержащего 50 г хлорида меди, 10 г хлорида аммония, 130 г порошка меди и глицерин до 1 л; составы 6 и 7 - к приготовлению растворов с минимальным и максимальным, соответственно, содержанием компонентов.

При проведении исследований установлено, что предлагаемый раствор гетерогенный, поэтому для сокращения времени приготовления его можно перемешивать. Медный порошок в приготовленном растворе находится частично в виде соединения с глицерином глицерата меди, частично в виде суспензии, причем в растворе должны быть обе указанные формы, находящиеся в динамическом равновесии друг с другом. Порошок меди необходим в растворе для

увеличения концентрации ионов меди, образующихся при его растворении при повы- шенных температурах s глицерине, являющемся слабой кислотой. Увеличение

концентрации ионов увеличивает скорость осаждения покрытия и сокращает время его осаждения до оптимальной толщины.

При содержании хлорида меди 30 г/л хлорида аммония 5 i хл и порошка меди

0 100 г/л скорость осаждения меди недостаточно велика, что увеличивает время осаждения покрытия. При содержании хлорида меди 70 г/л и хлорида аммония 15 г/л скорость осаждения покрытия также недо5 статочно велика. Содержание порошка меди 160 г/л нецелесообразно, поскольку не приводит к положительным результатам

Хлорид аммония увеличивает скорость осаждения меди за счет того, что способст0 вует восстановлению окислов, всегда находящихся на поверхности обрабатываемой детали и препятствующих ввиду своей пассивности осаждению покрытия. Замена со- лянои кислоты на хлорид аммония

5 исключает также назодороживание обоаба- тнваемого изделия, отрицательно влияющего на износостойкость поверхности.

Исключение из состава раствора порошка меди увеличивает время осаждения

0 покрытия и ухудшает его противоизносные свойства за счет отсутствия в растворе избытка ионов меди.

Оптимальной рабочей температурой раствора является 120-140°С. При более вы5 сокой температуре происходит разложение хлорида аммония и выделение аммиака, который увеличивает коррозионную активность раствора и уменьшает адгезию покрытия. Взаимодействуя с глицерином,

0 а также с хлоридом аммония, окисленные формы меди на поверхности частиц медного порошка постанавливаются до свободной меди и образуют с глицерином и продуктами его превращения химические соедине5 ния, которые разрушаются на поверхности деталей, погруженных в раствор для меднения, с образованием чистой меди.

Предлагаемый способ обеспечивает получение качественных медных покрытий

0 (прочносцепленных - адгезия к подложке не хуже 4,8 кгс/см, равномерных, полублестящих,с пористостью менее 5 пор/см и однородной микрокристаллической структурой) толщиной 0,5-10 мкм с высокими антифрик5 ционными характеристиками, позволяет значительно интенсифицировать процесс меднения, в частности снизить продолжительность осаждения покрытия оптимальной толщины в 2,5-4,5 раза по сравнению с прототипом. Предлагаемый раствор стабилен в эксплуатации, допускает возможность корректирования при истощении, его работоспособность не хуже 8 м /л. Указанные положительные качества обусловливают технико-экономические преимущества предлагаемого раствора по сравнению с известными,

Формула изобретения 1. Раствор для химического меднения металлических изделий, содержащий хлорид меди, глицерин и источник хлорид-ионов, отличающийся гем, что, с целью интенсификации процесса при обеспечении высоких антифрикционных свойств покрытия, он дополнительно содержит порошок меди, а в качестве источника хлорид-ионов 0

хлорид аммония при следующем соотношении компонентов, , %:

Хлорид меди30-70

Хлорид аммония5-15

Порошок меди100-160

Глицерин. До 1 л

2, Способ приготовления раствора для химического меднения металлических изделий, включающий растворение хлорида меди в предварительно нагретом до 80-100°С глицерине и введение в раствор источника хлорид-ионов, отличающийся тем, что после растворения хлорида меди в раствор вводят порошок меди и нагревают до 180- 22С°С, зыдерхдаеэют при этой температуре 6-9 мин, после чего охлаждают до 120-140°С и вводят источник хлорид-ионов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для меднения металлов | 1983 |

|

SU1171563A1 |

| РАСТВОР ДЛЯ ПОЛУЧЕНИЯ МЕДНОПОЛИМЕРНЫХ ПОКРЫТИЙ | 2004 |

|

RU2263158C1 |

| Электролит для меднения алюминия и его сплавов | 1990 |

|

SU1705416A1 |

| Способ обработки поверхности диэлектриков перед химическим меднением | 1990 |

|

SU1763434A1 |

| ЭЛЕКТРОЛИТ ДЛЯ МЕДНЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2094543C1 |

| Раствор для химического меднения диэлектриков | 1973 |

|

SU497359A1 |

| Раствор для химического меднения | 1987 |

|

SU1477783A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ (+2) ИЗ ОТРАБОТАННЫХ РАСТВОРОВ | 2014 |

|

RU2568225C1 |

| Водный раствор для контактного меднения | 1977 |

|

SU730871A1 |

| РАСТВОР ДЛЯ БЕЗЭЛЕКТРОЛИЗНОГО МЕДНЕНИЯ, СПОСОБ БЕЗЭЛЕКТРОЛИЗНОГО МЕДНЕНИЯ | 1996 |

|

RU2182936C2 |

Изобретение относится к химическому нанесению металлических, в частности медных покрытий из водных растворов. Цель изобретения - интенсификация процесса при обеспечении высоких антифрикционных свойств покрытия. Согласно изобретению меднение металлических изделий, в частности сталей и сплавов меди, осуществляют в растворе, содержащем 30 - 70 г хлорида меди, 5 - 15 г хлорида аммония, 100 - 160 порошка меди и глицерина - до 1 л. Для приготовления раствора хлорида меди растворяют в предварительно нагретом до 80 - 100°С глицерине, вводят порошок меди, нагревают образовавшуюся суспензию до 180 - 220°С, выдерживают при этом температуре 6 - 9 мин. После чего охлаждают до рабочей температуре 120 - 140°С и вводят хлорид аммония. При этом введение в состав раствора порошка меди, использование в качестве источника хлорида-ионов хлорида аммония вместо соляной кислоты и приведения методика приготовления раствора обеспечивают снижение продолжительности осаждения покрытия оптимальной толщины в 2,5 - 4,0 раза, получение медных покрытий толщиной 0,5 - 10,0 мкм, прочносцепленных с основой (адгезия не хуже 4,8 кгс/см) равномерных и однородных с повышенным антифрикционными характеристиками (интенсивность износа 48,2 - 116,1 мг/км в зависимости от материала основы). 2 с.п. ф-лы, 3 табл.

Примечание. Образцы из стали ЗОХГСА, толщина покрытия во всех растворах 10 мкм.

Примечание. В составе 14 вместо хлорида меди и глицерина используют гликолинат хлорида меди (мас.%).

Таблица 3

Авторы

Даты

1990-07-23—Публикация

1988-02-01—Подача