Изобретение относится к нанесению металлических покрытий, в частности медных, гальваническим способом на изделия из алюминия и его сплавов и может быть использовано в радиоэлектронной промышленности, автомобилестроении и др.

Известен пирофосфатный электролит, содержащий, г/л:

Сульфат меди80 -90 Пирофосфат калия или 315-370 Пирофосфат натрия 350-450 Азотнокислый аммоний или 5-15 Цитрат аммония или 15-25 Щавелевокислый аммоний 5-20 25%-ный раствор аммиака 2-15 Пирофосфатная кислота 1-10

рН электролита 7,3-8.3, температура 50-75°С, плотность тока 0,5-4,0 А/дм2.

Недостатком является малая прочность сцепления с алюминиевой основой, не соответствующая ГОСТ 9.302-88. Кроме того, электролит дорог.

Известен электролит на основе пиро- фосфата калия, позволяющий получать медные покрытия на сплавах алюминия, содержащий, г/л:

Сульфат меди80-90

Пирофосфат калия300-330

Натрий сульфосалициловокислый25-35

Температура 50-55°С, рН 7-8, плотность тока 0,5-1,5 А/дм2.

О

ел

Недостатками являются небольшой диапазон плотностей тока, нестабильность сцепления получаемых покрытий с технически чистым алюминием, которое ухудшается со временем работы электролита и не удовлетворяет требованиям ГОСТ 9.302-88. Известен полилигандный электролит для осаждения медных покрытий на алюминий, содеражащий, г/л:

Сульфат меди60-80 Пирофосфат калия 320-350 Аммоний янтарнокислый 15-30 Гидроксиэтиламид 0,001-0,05 ЦиклимидЗО%-ный 0,005-0,05 рН 7,5-8,5, температура комнатная, плотность тока 0,7-1,5 А/дм .

Недостатком является слабое сцепление покрытий с основой - технически чистым алюминием.

Известен пирофосфатный электролит для непосредственного меднения алюминия и его сплавов, содержащий, г/л: Сульфат меди45-55 Пирофосфат натрия 200-240 Азотнокислый калий 10-15 рН 7-8, температура 55-65°С, плотность тока 0.3-0,8 А/дм .

Недостатком является небольшой диапазон рабочих плотностей тока.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату, т.е. прототипом, является электролит для непосредственного меднения алюминия и его сплавов, содержащий, г/л: Медь сернокислая45-100 Натрий или калий пирофосфорнокислый 200-420 Калий азотистокислый 8-15 Аммоний фтористый 1,5-2,5 Цирконий фтористый 0,02-0,3 рН 7-8, температура 55-65°С, плотность тока 0,3-3,0 А/дм .

Недостатками являются сравнительно высокое удельное сопротивление, невысокая прокрываемость сложнопрофилирован- ных изделий при низких плотностях тока, малая прочность сцепления медных покрытий с алюминиевой основой при высоких плотностях тока.

Цель изобретения - уменьшение удельного сопротивления медных покрытий при одновременном увеличении прокрываемо- сти сложнопрофилированных изделий, увеличение прочности сцепления покрытий с алюминиевой основой и расширение диапазона рабочей плотности тока.

Указанная цель достигается тем, что электролит, содержащий сернокислую медь, пирофосфорнокислую соль щелочного металла и фтористый алюминий, дополнительно содержит оксиэтилидендифосфоновую кислоту при следующем соотношении компонентов, г/л:

Медь сернокислая45-100

Натрий или калий

пирофосфорнокислый200-420

Аммоний фтористый1-7

Оксиэтилидендифосфоновая кислота6-20

ВодаДо 1 л Сопоставительный анализ с прототипом позволяет сделать вывод о том, что предлагаемый электролит отличается от известных введением нового компонента, а именно оксиэтилендифосфоновой кислоты. Таким образом, предлагаемое техническое решение соответствует критерию Новизна.

Применение оксиэтилидендифосфоно- вой кислоты (ОЭДФК) в гальванотехнике

весьма ограничено. Ее использование известно в качестве компонента щелочных травильных растворов алюминия и его сплавов с целью предотвращения образования труднорастворимых корок гидроксида алюминия на стенках травильных ванн, а также в качестве компонента щелочных растворов для предварительной промывки алюминиевых изделий с целью улучшения качества полировки их поверхности.

Медь сернокислая (или сульфат меди), ГОСТ 4165-78, представляет собой кристаллы синего цвета, химическая формула CuSOn ЬНаО, плотность 2,28 г/см , растворимость в воде 18,7%.

Калий пирофосфорнокислый (или пиро- фосфат калия), ТУ 6-09-3539-74, представляет собой бесцветные кристаллы, химическая формула К4Р20, плотность 2,83 г/см3, растворимость в воде 32,7%.

Натрий пирофосфорнокислый (или пи- рофосфат натрия), ГОСТ 342-77, представляет собой бесцветные кристаллы, химическая формула N34P20 10Н20, плотность 1,836 г/см , растворимость в воде 5,8%.

Аммоний фтористый (или фторид аммония), ГОСТ 4518-75, представляет собой бесцветные кристаллы, химическая формула NH4F, плотность 1,32 г/см , растворимость в воде 42,5%.

Оксиэтилидендифосфоновая кислота (ОЭДФК), ТУ 6-09-713-76, представляет собой белый кристаллический порошок, химическая формула С2НяО Р2 НгО, температура плавления 198°С, хорошо растворим

в воде, метиловом и этиловом спиртах.

Пример 1, Для приготовления 1 л электролита 75 г меди сернокислой растворяют в воде при 60°С, К раствору добавляют 58 г калия пирофосфорнокислого, необходимого для осаждения пирофосфата меди. Полученный осадок отмывают от сульфат-ионов водой, нагретой до 60°С, при перемешивании. После промывки смесь выдерживают без перемешивания 4 ч до полного осаждения пирофосфата меди, затем воду сливают с осадка декантацией, Оставшееся количество калия пирофосфор- нокислого, равное 252 г, растворяют в отдельном количестве воды при комнатной температуре и приливают к осадку пирофосфата меди при перемешивании до полного растворения осадка.

Аммоний фтористый в количестве 4 г и оксиэтилидендифосфоновую кислоту в количестве 13 г растворяют в отдельных объемах воды при комнатной температуре и вводят при перемешивании в полученный раствор меди сернокислой и калия пирофосфорно- кислого в любой последовательности.

Затем объем полученного раствора доводят до 1 л водой и охлаждают до комнатной температуры. Требуемое значение рН 7,5 устанавливают при помощи 50%-ного раствора пирофосфорной кислоты или 30%- ного раствора едкого кали.

Приготовленный электролит имеет следующий состав, г/л;

Медь сернокислая75 Калий пирофосфорнокислый 310 Аммоний фтористый 4 ОЭДФК 13 рН 7,5, температура 60°С, интервал рабочей плотности тока 0,1-3,0 А/дм,

Пример 1а. Для приготовления 1 л электролита с использованием натрия пи- рофосфорнокислого 75 г меди сернокислой растворяют в воде при 60°С. Натрий пирофосфорнокислый в количестве 310 г растворяют в отдельном объеме воды при 80°С. Затем раствор меди сернокислой при перемешивании приливают к раствору натрия пирофосфорнокислого до полного растворения выпадающего осадка пирофосфата меди. Остальные компоненты электролита вводят аналогично описанному в примере 1.

Приготовленный электролит имеет следующий состав, г/л:

Медь сернокислая75 Натрий пирофосфорнокислый 310 Аммоний фтористый 4 ОЭДФК 13 рН 7,5, температура 60°С, интервал рабочей плотности тока 0,1-3,0 А/дм.

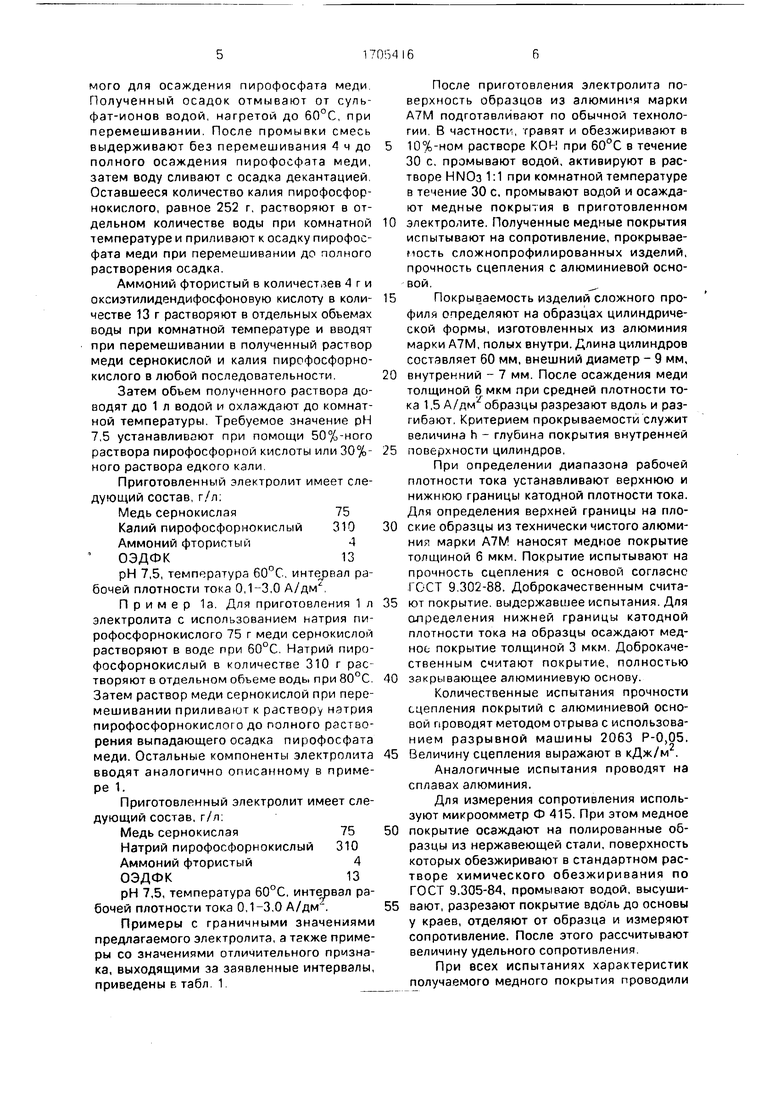

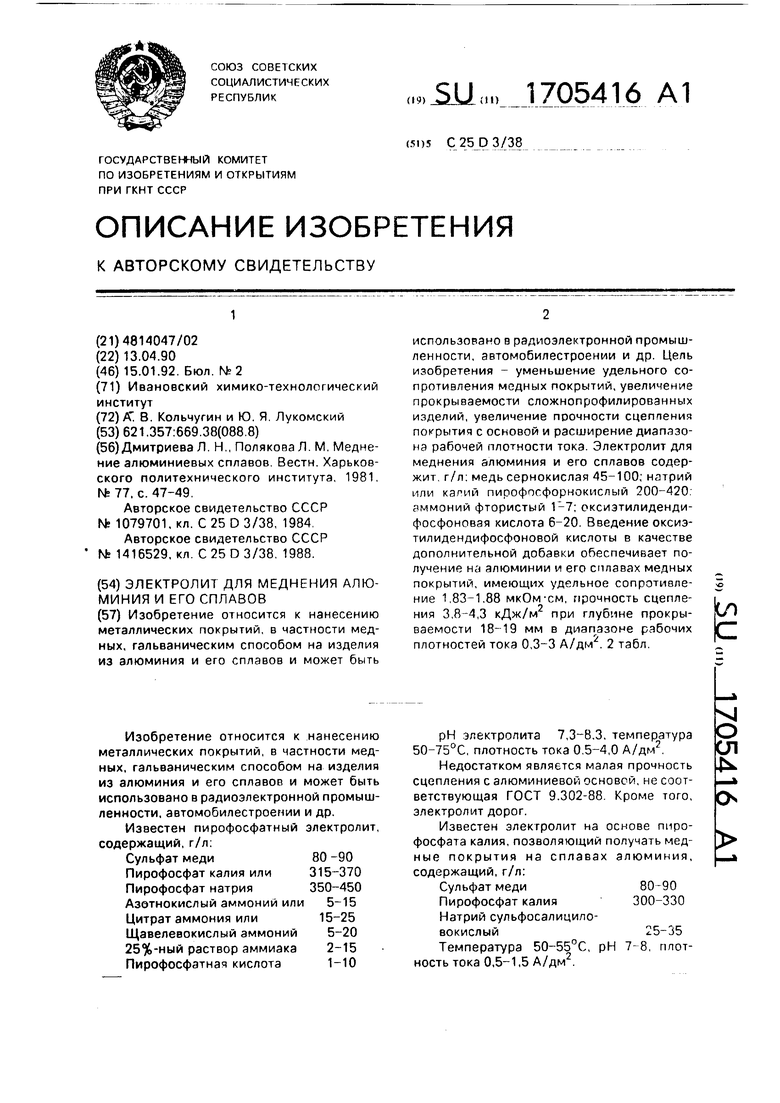

Примеры с граничными значениями предлагаемого электролита, а тгкже примеры со значениями отличительного признака, выходящими за заявленные интервалы, приведены в табл. 1.

После приготовления электролита поверхность образцов из алюминия марки А7М подготавливают по обычной технологии. В частности, травят и обезжиривают в

10%-ном растворе КОН при 60°С в течение 30 с, промывают водой, активируют в растворе 1:1 при комнатной температуре в течение 30 с, промывают водой и осаждают медные покрытия в приготовленном

0 электролите. Полученные медные покрытия испытывают на сопротивление, прокрывае- мость сложнопрофилированных изделий, прочность сцепления с алюминиевой основой.

5Покрываемость изделий сложного профиля определяют на образцах цилиндрической формы, изготовленных из алюминия марки А7М, полых внутри. Длина цилиндров составляет 60 мм, внешний диаметр - 9 мм,

0 внутренний - 7 мм. После осаждения меди толщиной 6 мкм при средней плотности тока 1,5 А/дм образцы разрезают вдоль и разгибают. Критерием прокрываемостй служит величина h - глубина покрытия внутренней

5 поверхности цилиндров,

При определении диапазона рабочей плотности тока устанавливают верхнюю и нижнюю границы катодной плотности тока. Для определения верхней границы на пло0 ские образцы из технически чистого алюминия марки А7М наносят медное покрытие толщиной 6 мкм. Покрытие испытывают на прочность сцепления с основой согласие ГОСТ 9.302-88. Доброкачественным счита5 ют покрытие, выдержавшее испытания. Для определения нижней границы катодной плотности тока на образцы осаждают мед- нос покрытие толщиной 3 мкм. Доброкачественным считают покрытие, полностью

0 закрывающее алюминиевую основу.

Количественные испытания прочности сцепления покрытий с алюминиевой основой проводят методом отрыва с использова- нием разрывной машины 2063 Р-0,05.

5 Величину сцепления выражают в кДж/м .

Аналогичные испытания проводят на сплавах алюминия.

Для измерения сопротивления используют микроомметр Ф 415. При этом медное

0 покрытие осаждают на полированные образцы из нержавеющей стали, поверхность которых обезжиривают в стандартном растворе химического обезжиривания по ГОСТ 9.305-84, промывают водой, высуши5 вают, разрезают покрытие вдо ль до основы у краев, отделяют от образца и измеряют сопротивление. После этого рассчитывают величину удельного сопротивления.

При всех испытаниях характеристик получаемого медного покрытия проводили

не менее 4-5 параллельных опытов и брали среднеарифметическое значение величин.

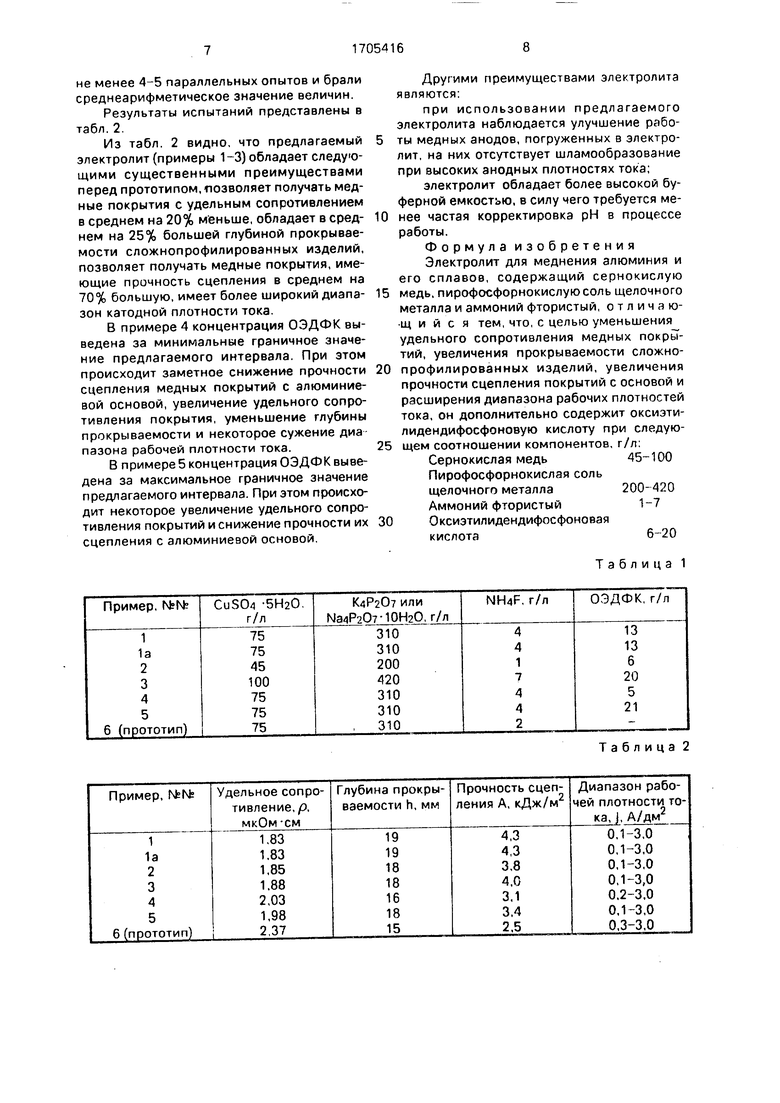

Результаты испытаний представлены в табл.2.

Из табл. 2 видно, что предлагаемый электролит (примеры 1-3) обладает следующими существенными преимуществами перед прототипом, позволяет получать медные покрытия с удельным сопротивлением в среднем на 20% меньше, обладает в сред- нем на 25% большей глубиной прокрывае- мости сложнопрофилированных изделий, позволяет получать медные покрытия, имеющие прочность сцепления в среднем на 70% большую, имеет более широкий диапа- зон катодной плотности тока.

В примере 4 концентрация ОЭДФК выведена за минимальные граничное значение предлагаемого интервала. При этом происходит заметное снижение прочности сцепления медных покрытий с алюминиевой основой, увеличение удельного сопротивления покрытия, уменьшение глубины прокрываемости и некоторое сужение диа пазона рабочей плотности тока.

В примере 5 концентрация ОЭДФК выведена за максимальное граничное значение предлагаемого интервала. При этом происходит некоторое увеличение удельного сопротивления покрытий и снижение прочности их сцепления с алюминиевой основой.

Другими преимуществами электролита являются:

при использовании предлагаемого электролита наблюдается улучшение работы медных анодов, погруженных в электролит, на них отсутствует шламообразование при высоких анодных плотностях тока;

электролит обладает более высокой буферной емкостью, в силу чего требуется менее частая корректировка рН в процессе работы.

Формула изобретения

Электролит для меднения алюминия и его сплавов, содержащий сернокислую медь, пирофосфорнокислуюсоль щелочного металла и аммоний фтористый, отличаю- щ и и с я тем, что, с целью уменьшения удельного сопротивления медных покрытий, увеличения прокрываемости сложно- профилированных изделий, увеличения прочности сцепления покрытий с основой и расширения диапазона рабочих плотностей тока, он дополнительно содержит оксиэти- лидендифосфоновую кислоту при следующем соотношении компонентов, г/л:

Сернокислая медь45-100

Пирофосфорнокислая соль

щелочного металла200-420

Аммоний фтористый1-7

О ксиэтилидендифосфоно вая

кислота6-20

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для меднения алюминия и его сплавов | 1986 |

|

SU1416529A1 |

| ЭЛЕКТРОЛИТ ДЛЯ МЕДНЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2094543C1 |

| Раствор для анодной обработки стальных деталей | 1978 |

|

SU775188A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

| Водный электролит меднения | 1982 |

|

SU1113429A1 |

| Способ получения металлических покрытий на алюминии | 1981 |

|

SU1032047A1 |

| Электролит для осаждения покрытий из сплава медь-олово | 1983 |

|

SU1157142A1 |

| Электролит для окрашивания медии МЕдНыХ СплАВОВ | 1979 |

|

SU802405A1 |

| ЭЛЕКТРОЛИТ АНОДИРОВАНИЯ И МЕДНЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2588702C2 |

| Электролит меднения | 1982 |

|

SU1079701A1 |

Изобретение относится к нанесению металлических покрытий, в частности медных, гальваническим способом на изделия из алюминия и его сплавов и может быть использовано в радиоэлектронной промышленности, автомобилестроении и др. Цель изобретения - уменьшение удельного сопротивления медных покрытий,увеличение прокрываемости сложнопрофилированных изделий, увеличение прочности сцеппения покрытия с основой и расширение диапазона рабочей плотности тока. Электролит для меднения алюминия и его сплавов содержит, г/л: медь сернокислая 45-100; натрий или калий пирофпсфорнокислый 200-420: аммоний фтористый 1-7; оксиэтилиденди- фосфоновая кислота 6-20. Введение оксиэ- тилидендифосфоновой кислоты в качестве дополнительной добавки обеспечивает получение на алюминии и его сплавах медных покрытий, имеющих удельное сопротивление 1,83-1,88 мкОм-см, прочность сцепления 3,8-4,3 кДж/м при глубине прокрываемости 18-19 мм в диапазоне рабочих плотностей тока 0,3-3 А/дм. 2 табл. ел с

Таблица 2

| Дмитриева Л | |||

| Н., Полякова Л | |||

| М | |||

| Меднение алюминиевых сплавов | |||

| Вести | |||

| Харьковского политехнического института, 1981, М 77, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Электролит меднения | 1982 |

|

SU1079701A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-01-15—Публикация

1990-04-13—Подача