СО

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ травления керамики на основе нитрида кремния | 1986 |

|

SU1418328A1 |

| Водный раствор для химического меднения | 1988 |

|

SU1694695A1 |

| Раствор для травления поверхности диэлектриков перед металлизацией | 1985 |

|

SU1318607A1 |

| Способ металлизации керамических изделий | 2021 |

|

RU2777312C1 |

| СПОСОБ ПОДГОТОВКИ КОМБИНИРОВАННОЙ ПОВЕРХНОСТИ МЕДЬ-ПОЛИИМИД К ХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ | 1992 |

|

RU2041575C1 |

| Способ подготовки поверхности подложки из алюмонитридной керамики с отверстиями, сформированными лазерной резкой, под тонкоплёночную металлизацию | 2019 |

|

RU2723475C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ | 1990 |

|

RU2061096C1 |

| Способ подготовки поверхности подложки из алюмонитридной керамики под тонкоплёночную металлизацию | 2019 |

|

RU2724291C1 |

| Раствор для химического меднения диэлектриков | 1985 |

|

SU1280043A1 |

| СПОСОБ ХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ ПОВЕРХНОСТИ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2350687C1 |

Изобретение относится к металлизации диэлектриков, в частности керамики на основе нитрида алюминия и может быть использовано в радиоэлектронной промышленности для нанесения медных покрытий при производстве элементов газоразрядных устройств и позволяет достичь повышения коррозионной стойкости покрытия и адгезии к керамике. Перед химическим меднением керамику обрабатывают в течение 5-10 мин в растворе состава, мас.%: серная кислота 91,87-91,17, бихромат калия 7,5- 7,73, динатриевая соль этилендиаминтетра- уксусной кислоты (трилон Б) 0,63-1,10. Адгезия меди к обработанной поверхности нитрида алюминия 4,0-6,5 МПа, коррозионная стойкость в среде 3%-ного р-ра NaCI при 60°С 30-35 суток. 1 табл.

Изобретение относится к способу обработки поверхности, в частности керамики на основе нитрида алюминия, перед химической металлизацией и может быть использовано в радиоэлектронной промышленности для нанесения медных покрытий элементов газоразрядных устройств.

Известны способы обработки поверхности, использующие растворы для травления керамических подложек и оксида алюминия, содержащие:

1)предварительно обезвоженную ортофос- форную кислоту при температуре 260- 290°С (время травления 50-70 мин) (АС СССР № 732219, кл. С 03 С 15/00, 1975)

2)этилендиаминтетрауксусную кислоту (ЭД- ТА) при температуре 25°С и рН 9 (патент США № 4619731 ,кл. В 44 С 1/22, 1986).

Известные способы не обеспечивают получение качественного покрытия на нитриде алюминия, требуют длительного времени обработки, повышенной температуры. Наиболее близким к предлагаемому по достигаемому результату является способ покрытия, использующий раствор для травления диэлектриков на основе СгОз и H2S04, дополнительно содержащий ПАВ - натриевую соль ди-н-гексилового эфира сульфоянтарной кислоты (СВ-1017) в количествах 0,5-1,0 г/л (АС СССР № 1318607, кл. С 09 К 13/02, 1985).

Данный способ, применяющийся для травления диэлектриков (например печатных плат), требует трудоемких предварительных травлению операций с применением токсичных веществ и повышенной температуры. Он не обеспечивает качественного травления нитрида алюминия и получения в дальнейшем на его поверVJ

О

СО

fe

хности металлического покрытия с высокой адгезией.

Целью .risottoгения является увеличение адгезии покрытия к керамике на основе нитрида алюминия и повышение коррози- онной стойкости.

Заявляемый способ обработки поверхности диэлектрика перед химическим меднением позволяет обеспечить новый эффект - улучшенные адгезионные свойст- ва покрытия на поверхности керамики на основе нитрида алюминия и повышение коррозионной стойкости покрытия.

Подготовка поверхности оказывает существенное влияние на успешное прозеде- ние процесса металлизации.

Количество процессов обработки поверхности и их последовательность выбирались с учетом материала, природы покрытия, а также условий работы получав- мого изделия,

Основными стадиями процесса металлизации являлись: обезжиривание, т.е. придание поверхности лиофильных свойств; травление; сенсибилизация и активация по- верхности, т.е. создание на поверхности активных центров, инициирущих реакцию химического восстановления металла; нанесение покрытия методом химического восстановления.

Образцы обезжиривались в содовом растворе. Режим обезжиривания: температура 70-80°С, время 5 мин,далее промывка в горячей дистиллированной воде 1 мин, промывка в холодной дистиллированной во- де окунанием.

Затем производили травление обезжиренных образцов, которое является наиболее важной стадией подготовки поверхности.

Известно, что процесс травления характеризуется двумя основными параметрами: скоростью травления, оценивающейся по уменьшению массы травимой керамикой адгезионными свойствами поверхности, ко- торые проявляются по разному в зависимости от материала, который осаждается на ней.

Однако повышение скорости травления при использовании кислых травителей в ря- де случаев может привести к образованию шероховатой поверхности, что,в свою оче- редь.обуславливает вкрапление травителя в поверхность образца и может привести к блокировке катализаторов, наносимых при активации на поверхность. Замедленное действие катализатора может повлиять на адгезионные свойства покрытия.

Таким образом, главной задачей травления является получение такой поверхности, которая не представляла бы трудности в удалении травителя. С этой целью в состав кислого раствора травителя введен комп- лексообразователь трилон Б, действие которого основано, с одной стороны, на повышение лиофильности поверхности травящего образца, а с другой стороны, равномерности действия травителя. Одновременно достигается улучшение адгезионных свойств травленой поверхности нитрида алюминия и сохранение достаточно высокой скорости травления. После травления исследуемые образцы промывались горячей дистиллированной водой в течение 1-2 мин и промывались холодной водой окунанием.

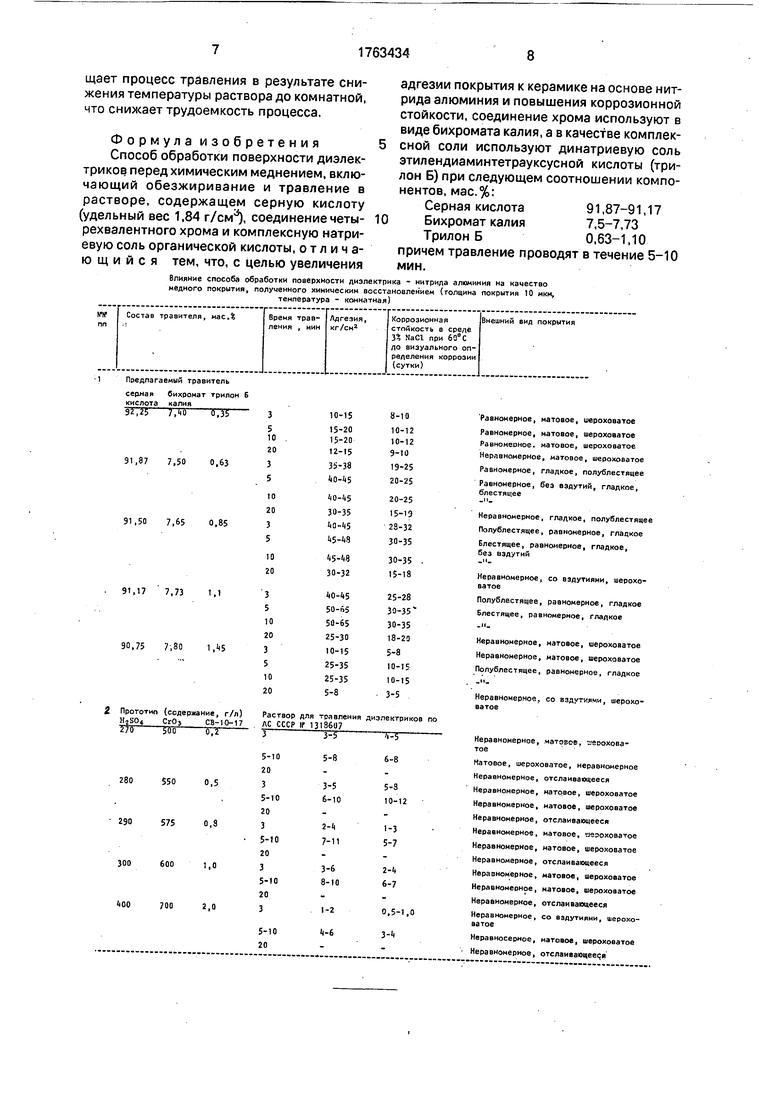

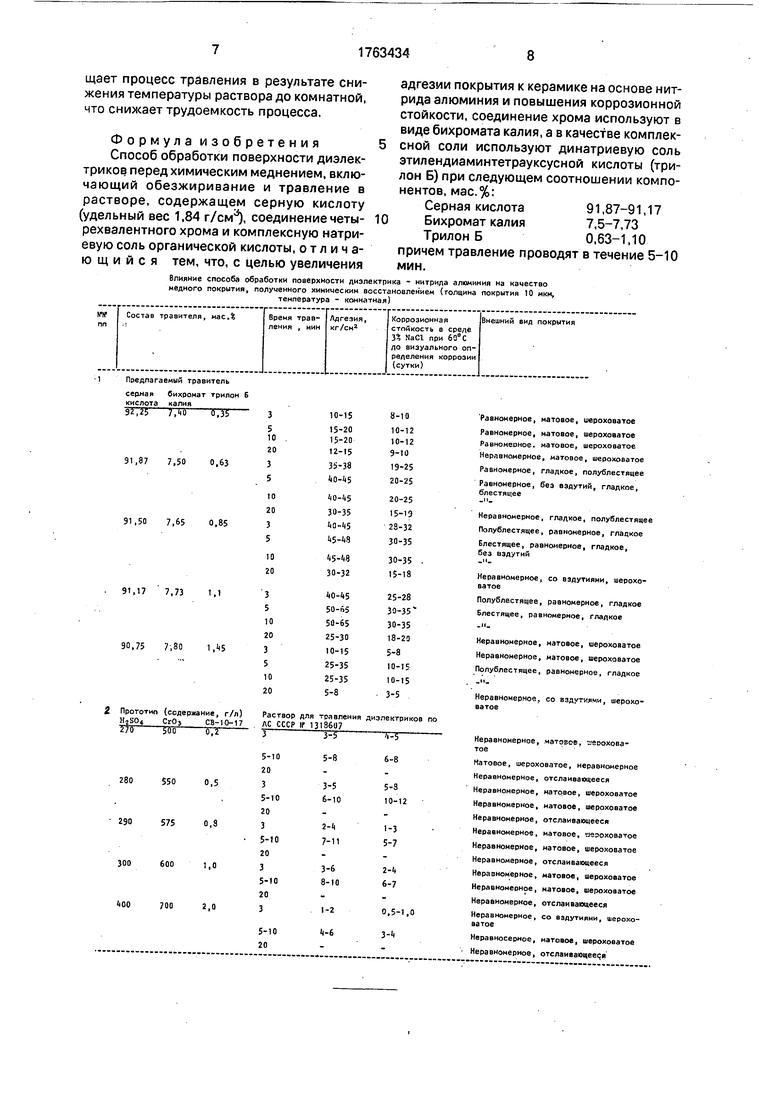

При содержании ингредиентов травильного раствора, мас.%:

Трилон Б0,35

Бихромат калия7,4

Серная кислота

(d 1,84 г/см3)91,15

после химической металлизации образуется равномерное, матовое, шероховатое покрытие с адгезией 15-20 кг/см2, не окисляющееся в течение 10-12 суток в среде 3% раствора поваренной соли NaCI.

При содержании ингредиентов травильного раствора, мас.%:

Трилон Б0,63

Бихромат калия7,5

Серная кислота

(о 1,84 г /см3)91,17

после химической металлизации образуется гладкое, блестящее, равномерное покрытие без вздутий, с адгезией 40-45 кг/см2, не окисляющееся в течение 20-25 суток в среде 3% NaCI.

Состав травителя, мас.%:

Трилон Б0,85

Бихромат калия7,65

Серная кислота

(d 1,84 г/см3)91,50

способствует также при химической металлизации образованию блестящего, равномерного, гладкого покрытия без вздутий с адгезией 45-48 кг/см2, не окисляющегося в течение 30-35 суток в среде 3% NaCI.

При следующем соотношении ингредиентов травителя, мас.%:

Трилон Б1,10

Бихромат калия7,73

Кислота серная

(d 1,84 г/см3)91,87

образуется при химической металлизации блестящее, равномерное, гладкое покрытие без вздутий с адгезией 50-55 кг/см2, не окисляющееся в среде 3% NaCI.

При содержании ингредиентов травильного раствора, мас.%:

Трилон Б1,45

Бихромат калия7,8

Серная кислота

(d 1,84 г/см3)91,90

образуется после химической металлизации равномерное, гладкое, полублестящее покрытие с адгезией 25-35 кг/см2, не окисляющееся в среде 3% NaCI в течение 10-15 суток.

Время травления во всех опытах 10 мин, температура комнатная, толщина покрытий постоянна - 10 мкм.

Контрольные исследования с травите- лем, выбранным в качестве прототипа, даже при оптимальном (т.е. предлагаемом авторами) содержании ингредиентов приводили к получению после химического меднения неравномерного, матового, шероховатого покрытия с адгезией не выше 10 кг/см2 и выдерживающего агрессивную среду (3% NaCI) не более 12 дней.

Коррозионные испытания проводились выдержкой образцов в 3% растворе хлорида натрия при переменном погружении образцов в раствор при комнатной температуре и оценивались визуально. Появление точечных дефектов, т.е. очагов коррозии, считали ее началом.

Установлено, что выдержка образцов в атмосферных условиях в течение 7-8 мес не приводит к изменению (окислению) металлизированной поверхности.

Адгезию измеряли на лабораторном ад- гезиометре методом отрыва с применением цеокринового клея, который наносится на металлический штифт диаметром 1 см , и обработанный таким образом штифт приклеивали к исследуемому покрытию. Через сутки измеряли адгезию.

После проведения указанных операций обработки поверхности керамики образцы сенсибилизировались в растворе состава:

SnCIa 25±3 г/л, HCI 30±2 мл/л; 0,1% ПАВ (порошок ВИХРЬ) - время сенсибилизации 30 с.

После промывки в 0,1% растворе ПАВ в течение 30 с - 1 мин при температуре 20°С и времени выдержки 30 с производили активацию поверхности в 0,5% растворе двухло- ристого палладия, приготовленного на основе 0,1% ПАВ при 20°С и времени выдержки 30 с.

Далее промывка окунанием в 0,1 % растворе ПАВ. Добавка ПАВ в рабочие растворы была вызвана необходимостью придания поверхности образцов лучшей смачиваемости.

Нанесение металлических покрытый производили на образцы из керамики на основе нитрида алюминия прямоугольной

формы площадью 12 см . В качестве электролита для химической металлизации применялся электролит следующего состава, г/л:

Медь сернокислая8-12

Едкий натр. 15-20

Никель двухлористый3-5

Трилон Б20-25

Формальдегид 40%23-30 у

Диэтилдитиокарбамат натрия 3-6 мг/л

рН 12,8-13,0, температура комнатная, при перемешивании.

Электролит для химической металлизации поверхности готовился введением солей металлов, взятых в виде порошков марки (ХЧ, ОСЧ, ЧДА), предварительно растворенных в горячей дистиллированной, в раствор комплексообразователя - трилона

Б в присутствии едкого натра. Формальдегид вводился перед началом процесса химической металлизации. рН раствора обеспечивалась добавлением в раствор нескольких капель едкого калия. Металлизация осуществлялась в ячейках при непрерывном перемешивании раствора.

Выбор указанного электролита меднения обусловлен предварительным сравнительным анализом тартратных,

глицератных и цитратных растворов, при использовании которых не удавалось получить покрытие с заданными свойствами из-за повышенной скорости осаждения металла. Покрытие образовывалось темного

цвета, легко отслаивалось. Кроме того, наблюдалось выделение меди в объеме раствора.

Полученный положительный результат из используемого раствора обусловлен образованием более прочного комплекса Си (II) с лигандом-ЭДТА по сравнению с лиган- дами тартрат-ионом. цитрат-ионом и глицерином. Используемый электролит устойчив, медь не выпадает в осадок ни в виде Си20,

ни в чистом виде в объеме (при многократном использовании электролита). Покрытие из этого раствора образуется гладкое, блестящее, равномерное, с хорошей адгезией, коррозионностойкое.

Использование предложенного способа обработки поверхности диэлектрика на основе нитрида алюминия с заявленным составом травителя и описанными методиками сенсибилизации, активации и

химического меднения позволяет получать на поверхности керамики покрытие с высокой адгезией, коррозионностойкое, равномерное, блестящее с хорошей сплошностью, и, кроме того, разработанный способ обработки поверхности резко упрощает процесс травления в результате снижения температуры раствора до комнатной, что снижает трудоемкость процесса.

Формула изобретения Способ обработки поверхности диэлектриков перед химическим меднением, включающий обезжиривание и травление в растворе, содержащем серную кислоту (удельный вес 1,84 г/см3), соединение четырехвалентного хрома и комплексную натриевую соль органической кислоты, отличающийся тем, что, с целью увеличения

Влияние способа обработки поверхности диэлектрика - нитрила алюминия на качество медного покрытия, полученного химическим восстановлением (толщина покрытия 10 мкм, температура - комнатная)

Предлагаемый травитель серная бихромат трилон G

0

адгезии покрытия к керамике на основе нитрида алюминия и повышения коррозионной стойкости, соединение хрома используют в виде бихромата калия, а в качестве комплексной соли используют динатриевую соль этилендиаминтетрауксусной кислоты (три- лон Б) при следующем соотношении компонентов, мас.%:

Серная кислота91,87-91,17

Бихромат калия7,5-7,73

Трилон Б0,63-1,10

причем травление проводят в течение 5-10 мин.

| Патент США № 4619731, кл | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Раствор для травления поверхности диэлектриков перед металлизацией | 1985 |

|

SU1318607A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-09-23—Публикация

1990-04-04—Подача