Изобретение относится к области нанесения металлических покрытий, в частности медных гальваническим способом на изделия из алюминия и его сплавов и может быть использовано в радиоэлектронной промышленности, автомобилестроении и других.

Известен ряд пирофосфатных электролитов, позволяющих получать медные покрытия непосредственно на алюминии и его сплавах, например, электролит [1] содержащий, г/л:

Сульфат меди 80-90

Пирофосфат калия или 315-370

Пирофосфат натрия 350-450

Азотнокислый аммоний или 5-15

Щавелевокислый аммоний 5-20

Аммиак, 25%-ный раствор 2-15

Пирофосфорная кислота 1-10

pH 7,3-8,3

Температура, oC 50-75

Плотность тока, А/дм2 0,5-4,0

Известен также полилигандный электролит [2] содержащий, г/л:

Сульфат меди 60-80

Пирофосфат калия 320-350

Аммоний янтарнокислый 15-30

Гидроксиэтиламид 0,001-0,05

Циклимид 30%-ный 0,005-0,05

pH 7,5-8,5

Температура, oC Комнатная

Плотность тока, А/дм2 0,7-1,5.

Недостатками указанных аналогов являются слабое сцепление покрытий с технически чистым алюминием, сравнительная дороговизна и дефицитность используемых добавок.

Известен пирофосфатный электролит для непосредственного меднения алюминия и его сплавов [3] содержащий, г/л:

Сульфат меди 45-55

Пирофосфат натрия 200-240

Азотистокислый калий 10-15

pH 7-8

Температура, oC 55-65

Плотность тока, А/дм2 0,3-0,8.

Недостатком аналога является небольшой диапазон рабочих плотностей тока.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является электролит для непосредственного меднения алюминия и его сплавов [4] содержащий, г/л:

Медь серокислую 45-100

Натрий или калий пирофосфорнокислый 200-420

Аммоний фтористый 1-7

Оксиэтилидендифосфоновая кислота 6-20

pH 7-8

Температура, oC 55-65

Плотность тока, А/дм2 0,1-3,0.

Недостатками прототипа являются недостаточно высокая прокрываемость сложнопрофилированных изделий при низких плотностях тока и большая пористость медных покрытий.

Техническим результатом предполагаемого изобретения является уменьшение пористости медных покрытий и увеличение прокрываемости сложнопрофилированных изделий при одновременном расширении диапазона рабочей плотности тока.

Указанный технический результат при осуществлении изобретения достигается тем, что электролит для меднения алюминия и его сплавов, содержащий медь сернокислую и пирофосфорнокислую соль щелочного металла, дополнительно содержит продукт конденсации щавелевой кислоты и этиленгликоля при следующем соотношении компонентов, г/л:

Медь сернокислая 45-120

Натрий или калий пирофосфорнокислый 200-550

Продукт конденсации щавелевой кислоты и этиленгликоля 15-25

Вода До 1 л

Соединения этиленгликоля с карбоновыми кислотами применяются в различных отраслях промышленности в качестве пленкообразующих веществ для лаков и красок, в производстве пластмасс и других. Однако применение подобных соединений в пирофосфатных электролитах меднения алюминия неизвестно.

Медь сернокислая (или сульфат меди), ГОСТ 4165-78, представляет собой кристаллы синего цвета, химическая формула CuSO4 • 5H2O, плотность 2,28 г/см3, растворимость в воде 18,7%

Калий пирофосфорнокислый (или пирофосфат калия) ТУ 6-09-3539-74, представляет собой бесцветные кристаллы, химическая формула K4P2O7, плотность 2,83 г/см3, растворимость в воде 32,7%

Натрий пирофосфорнокислый (или пирофосфат натрия) ГОСТ 342-77, представляет собой бесцветные кристаллы, химическая формула Na4P2O7 • 10H2O, плотность 1,836 г/см3, растворимость в воде 5,8%

Продукт конденсации щавелевой кислоты и этиленгликоля представляет собой бесцветную вязкую жидкость, смешивающуюся с водой в любых отношениях. Его готовили по следующей технологии. В отдельной емкости в 200 мл этиленгликоля, нагретого до 60oC, растворяли 50 г щавелевой кислоты и охлаждали до комнатной температуры.

Приготовление электролита осуществляли следующим образом.

Пример 1. Для приготовления 1 л электролита 83 г меди сернокислой растворяли в воде при температуре 60oC. К раствору добавляли 64 г калия пирофосфорнокислого, необходимого для осаждения пирофосфата меди. Полученный осадок отмывали от сульфат-ионов водой, нагретой до 60oC, при перемешивании. После промывки смесь выдерживали без перемешивания 4 ч до полного осаждения пирофосфата меди, затем воду сливали с осадка декантацией. Оставшееся количество калия пирофосфорнокислого, равное 311 г, растворяли в отдельном количестве воды при комнатной температуре и приливали к осадку пирофосфата меди при перемешивании до полного растворения осадка. После этого 20 мл продукта конденсации щавелевой кислоты и этиленгликоля при перемешивании вводили в приготовленный раствор меди сернокислой и калия пирофосфорнокислого.

Объем полученного электролита доводили до 1 л водой и охлаждали до комнатной температуры. Требуемое значение pH 7,8 устанавливали при помощи 50% -ного раствора пирофосфорной кислоты или 30%-ного раствора едкого калия.

Приготовленный электролит имеет следующий состав, г/л:

Медь сернокислая 83

Калий пирофосфорнокислый 375

Продукт конденсации щавелевой кислоты и этиленгликоля 20 мл

pH 7,8

Температура, oC 60

Интервал рабочей плотности тока, А/дм2 0,05-4,0.

Пример 1а. Для приготовления 1 л электролита с использованием натрия пирофосфорнокислого 83 г меди сернокислой растворяли в воде при температуре 60oC. Натрий пирофосфорнокислый в количестве 375 г растворяли в отдельном объеме воды при температуре 80oC. Затем раствор меди сернокислой при перемешивании добавляли к раствору натрия пирофосфорнокислого до полного растворения выпадающего осадка пирофосфата меди. Продукт конденсации щавелевой кислоты и этиленгликоля готовили и вводили полученный раствор так же, как описано в примере 1.

Приготовленный электролит имеет следующий состав, г/л:

Медь сернокислая 83

Натрий пирософорнокислый 375

продукт конденсации щавелевой кислоты и этиленгликоля 20 мл

pH 7,8

Температура, oC 60

Интервал рабочей плотности тока, А/дм2 0,05-4,0.

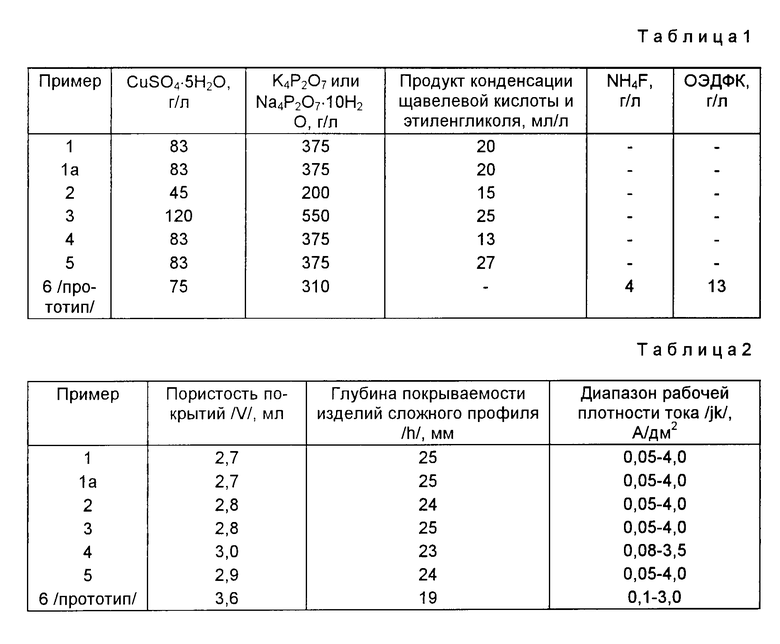

Примеры составов заявляемого электролита с оптимальными значениями концентраций компонентов (примеры 1 и 1а), граничными значениями (примеры 2 и 3), а также примеры со значениями отличительного признака, выходящими за заявляемые интервалы, приведены в табл. 1.

После приготовления электролита поверхность образцов из алюминия марки А7М подготавливали по обычной технологии. В частности, травили и обезжиривали в 10%-ном растворе КОН при 60oC в течение 30 с, промывали водой, активировали в растворе 1:1 при комнатной температуре в течение 30 с, промывали водой и осаждали медные покрытия в приготовленном электролите. Полученные медные покрытия испытывали на пористость и прокрываемость сложнопрофилированных изделий.

Прокрываемость изделий сложного профиля определяли на образцах цилиндрической формы, изготовленных из технически чистого алюминия марки А7М, полых внутри. Длина цилиндров составляла 60 мм, внешний диаметр 9 мм, внутренний 7 мм. После осаждения меди толщиной 6 мкм при средней плотности тока 2,0 А/дм2 образцы разрезали вдоль и разгибали. Критерием покрываемости служила величина h-глубина прокрытия внутренней поверхности цилиндров.

Пористость медных покрытий определяли на плоских образцах из технически чистого алюминия марки 47М размером 10х30 мм с толщиной медного покрытия 6 мкм, осажденного при средней плотности тока 2,0 А/дм2, которые помещали в бюретку, заполненную 10%-ным раствором гидроксида калия. При этом отмечали количество выделившегося за 90 мин водорода (V), который является одним из продуктов коррозии алюминиевой основы, растворяющейся через поры медного покрытия. Увеличение количества водорода свидетельствовало о возрастании пористости покрытия.

При определении диапазона рабочей плотности тока устанавливали верхнюю и нижнюю границы катодной плотности тока. Для определения верхней границы на плоские образцы из технически чистого алюминия марки 47М наносили медное покрытие толщиной 6 мкм. Покрытие испытывали на прочность сцепления с основой согласно ГОСТ 9.302-88. Доброкачественным считали покрытие, полностью закрывающее алюминиевую основу.

При всех испытаниях характеристик полученного медного покрытия проводили не менее 4-5 параллельных опытов и брали среднеарифметическое значение величин.

Результаты испытаний представлены в табл/ 2.

Из табл. 2 видно, что предлагаемый электролит (примеры NN 1-5) обладает следующими существенными преимуществами перед прототипом: позволяет получать медные покрытия, имеющие в среднем на 25% меньшую пористость, обладает на 30% большей глубиной прокрываемости сложнопрофилированных изделий, имеет более широкий диапазон катодной плотности тока.

В примере 4 концентрация продукта конденсации щавелевой кислоты и этиленгликоля выведена за минимальное граничное значение заявляемого интервала. При этом происходит заметное сужение катодной плотности тока, увеличение пористости медных покрытий и некоторое уменьшение глубины прокрываемости сложнопрофилированных изделий.

В примере 5 концентрация продукта конденсации щавелевой кислоты и этиленгликоля выведена за максимальное граничное значение заявляемого интервала. При этом происходит некоторое увеличение пористости медных покрытий.

Другие преимущества заявляемого электролита:

улучшается работа медных анодов, на них отсутствует шламообразование при более высоких анодных плотностях тока;

медные покрытия имеют более мелкокристаллическую структуру.

Предлагаемый электролит может быть использован также для меднения сплавов алюминия, таких как АМЦ, АЛ-2, АЛ-9, Д-16.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для меднения алюминия и его сплавов | 1990 |

|

SU1705416A1 |

| Электролит для меднения алюминия и его сплавов | 1986 |

|

SU1416529A1 |

| ЭЛЕКТРОЛИТ БРОНЗИРОВАНИЯ | 1997 |

|

RU2130513C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПРЕДВАРИТЕЛЬНОГО ЖЕЛЕЗНЕНИЯ | 1995 |

|

RU2088700C1 |

| Водный электролит меднения | 1982 |

|

SU1113429A1 |

| СПОСОБ НАНЕСЕНИЯ МЕДНОГО ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2011 |

|

RU2471020C1 |

| ЭЛЕКТРОЛИТ ДЛЯ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2007 |

|

RU2349685C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МАГНИЯ И ЕГО СПЛАВОВ | 1999 |

|

RU2150534C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

| Раствор для анодной обработки стальных деталей | 1978 |

|

SU775188A1 |

Изобретение относится к области нанесения металлических покрытий, в частности медных покрытий гальваническим способом на изделия из алюминия и его сплавы и может быть использовано в радиоэлектронной промышленности, автомобилестроении и других отраслях. Электролит для меднения алюминия и его сплавов содержит, г/л: медь сернокислую 45-120, натрий или калий пирофосфорнокислый 200-550 и продукт конденсации щавелевой кислоты и этиленгликоля 15-25 мл/л. Нанесение покрытия из электролита позволяет уменьшить пористость медного покрытия и увеличить прокрываемость сложнопрофилированных изделий при одновременном расширении диапазона рабочей плотности тока. 2 табл.

Электролит для меднения алюминия и его сплавов, содержащий медь сернокислую, пирофосфорнокислую соль щелочного металла и органическую добавку, отличающийся тем, что он в качестве органической добавки, содержит продукт конденсации щавелевой кислоты и этиленгликоля при следующем соотношении компонентов, г/л:

Медь сернокислая 45 120

Натрий или калий пирофосфорнокислый 200 550

Продукт конденсации щавелевой кислоты и этиленгликоля, мл/А 15 25

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коррозия и защита от коррозии | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электролит меднения | 1982 |

|

SU1079701A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Технология и организация производства | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Электролит для меднения алюминия и его сплавов | 1990 |

|

SU1705416A1 |

Авторы

Даты

1997-10-27—Публикация

1994-07-25—Подача