Изобретение относится к области диагностики неразрушающими методами эластомеров и может быть использовано для определения степени кристалличности эластомера в шинной промышленности и промышленности синтетического каучука. Расширение сферы применения взятого за прототип способа заключается в использовании измеренных параметров неразрушающего контроля для определения степени кристалличности эластомерного материала.

Нашел широкое распространение способ определения структуры, упругих свойств или состава материалов по изменению величины затухания ультразвуковых волн, либо по изменению скорости их распространения в исследуемом теле (а.с. СССР 77708). Этот способ предложен для определения характеристик металлов и не точен при определении свойств и состава полимерных материалов.

Наиболее близким по технической сущности к предлагаемому изобретению является способ определения физико-механических характеристик, включающий излучение импульсов ультразвуковых колебаний (УЗК) излучателем, прием импульсов, прошедших в конструкции, приемником, измерение скорости их распространения в плоскости конструкции и затухания УЗК путем измерения сдвига основных составляющих спектра принятых многократно прошедших по толщине импульсов относительно излученных, по которым, используя ранее полученные уравнения регрессии или тарировочные графики, построенные на их основе, определяют искомые характеристики (а.с. СССР 808930, БИ 8, 1981 г.).

Однако этот способ не позволяет получить достаточно достоверные и точные результаты ввиду того, что на сдвиг основных составляющих спектров принятых импульсов УЗК большое влияние оказывают явление интерференции и дифракции упругих волн в материале из-за геометрических характеристик контролируемой конструкции, а также состояние ее поверхности (шероховатость, неровности) и условия контакта преобразователя с поверхностью у конструкции. Даже небольшое изменение толщины стенки конструкции приводит к значительному увеличению погрешности при определении физико-механических характеристик материалов.

Технической задачей изобретения является расширение сферы применения известного способа (а.с. СССР 77708) за счет использования измеренных скорости УЗК и коэффициента затухания для определения степени кристалличности.

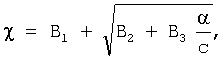

Для решения поставленной задачи предложен способ определения степени кристалличности эластомеров ультразвуковым методом, характеризующийся тем, что осуществляют излучение импульсов ультразвуковых колебаний излучателем, производят прием импульсов, прошедших образец, приемником, измеряют скорости их распространения и коэффициент затухания ультразвуковых колебаний, а на основе измеренных параметров ультразвуковых колебаний рассчитывают степень кристалличности эластомера по следующей зависимости:

где χ - степень кристалличности эластомера, об. дол.; α - коэффициент затухания ультразвуковых колебаний в эластомере, м-1; с - скорость распространения ультразвуковых колебаний, м/с; B1, B2, В3 - постоянные коэффициенты, индивидуальные для каждой конкретной марки эластомера.

Сущность ультразвукового метода заключается в том, что скорость и коэффициент затухания УЗК определяются в основном молекулярной структурой материала. Она же определяет физико-механические свойства эластомера - прочность, твердость, плотность, а также степень кристалличности, которая выражается как доля объема кристаллических упорядоченных областей в общем объеме эластомера. Свойства эластомера (например, плотность) со степенью кристалличности χ (частично закристаллизованного) существенно отличаются от свойств незакристаллизованного (аморфного) эластомера. Таким образом, изменение содержания кристаллических областей в объеме исследуемого материала приводит к изменению параметров УЗК и степень кристалличности определяют по установленной корреляционной связи со скоростью распространения и коэффициентом затухания ультразвука.

Принципиальная схема способа измерения степени кристалличности эластомеров ультразвуковым методом представлена на чертеже. Образцы зажимаются в струбцине 1 между излучателем-преобразователем 5 и приемником-преобразователем 6 ультразвуковых колебаний. Электрический синусоидальный импульс подается генератором 7 на излучатель-преобразователь 5 и первый канал двухканального цифрового осциллографа 8. Излучатель преобразовывает импульс в механические синусоидальные колебания, которые после прохождения через образец 2, преобразовывались приемником обратно в электрические синусоидальные колебания, которые регистрировались вторым каналом цифрового осциллографа. Электронным штангенциркулем (с точностью ±0,01 мм) измеряется расстояние h между поверхностями излучателя и приемника, равное толщине сжатого образца. Импульсы от генератора и приемника-преобразователя подаются на каналы цифрового осциллографа и передаются в виде цифрового кода в компьютер, где регистрируются специальной программой для работы с цифровым осциллографом. После обработки данных осциллографа рассчитываются величины скорости и коэффициента затухания ультразвука и степень кристалличности эластомера.

Диапазоны применимости зависимости (1) следующие: степень кристалличности χ (0÷0,5 дол. об.), скорость распространения с (1000÷3000 м/с) и коэффициент затухания α (700÷2500 м-1) определяются физическими свойствами эластомера и степенью кристалличности χ, частота исследования от 0,5 МГц и выше (для выполнения условия малости деформаций, при котором был получен вид зависимости (1)), толщины образцов 0,002÷0,01 м (определяется мощностью излучателя и чувствительностью приемника).

Определение постоянных коэффициентов в зависимости (1) проводилось обработкой экспериментальных данных о степени кристалличности эластомеров, полученных поверочным методом гидростатического взвешивания (Бухина М.Ф. Кристаллизация каучуков и резин [Текст] / М.Ф.Бухина. - М.: Химия, 1973 - 240 с.; Годовский Ю.К. Теплофизические методы исследования полимеров [Текст] / Ю.К.Годовский. - М.: Химия, 1976. - 216 с.).

Обработка экспериментальных данных о степени кристалличности эластомеров с целью параметрической идентификации зависимости (1) осуществлялась при минимизации критерия

где  - значение степени кристалличности, определенное экспериментально (т.е. измеренное методом гидростатического взвешивания); χi - значение степени кристалличности, рассчитываемое по зависимости (1); N - количество точек измерения степени кристалличности и, соответственно, параметров УЗК. Таким образом, критерий S представляет собой сумму квадратов отклонений экспериментальных значений степени кристалличности от рассчитанных.

- значение степени кристалличности, определенное экспериментально (т.е. измеренное методом гидростатического взвешивания); χi - значение степени кристалличности, рассчитываемое по зависимости (1); N - количество точек измерения степени кристалличности и, соответственно, параметров УЗК. Таким образом, критерий S представляет собой сумму квадратов отклонений экспериментальных значений степени кристалличности от рассчитанных.

Задача нахождения оптимальных по критерию S параметров решена с использованием численного метода оптимизации Хука-Дживса (Банди Б. Методы оптимизации [Текст] / Б.Банди - М.: Радио и связь, 1988. - 128 с.). При выборе метода принималось во внимание удобство программной реализации процедуры оптимизации. Метод Хука-Дживса является эффективным и легко реализуемым методом прямого поиска, использующим только значения целевой функции (в данном случае рассматриваемого критерия S) и состоящим из последовательности шагов исследующего поиска вокруг базисной точки, за которым в случае успеха осуществляется поиск по образцу.

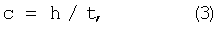

Скорость распространения ультразвука (м/с) вычислялась по формуле (Перепечко И.И. Акустические методы исследования полимеров [Текст] / И.И.Перепечко. - М.: Химия, 1973. - 296 с.):

где h - расстояние между поверхностями излучателя и приемника, м;

t - время между началами электрических импульсов на первом и втором каналах цифрового осциллографа, с.

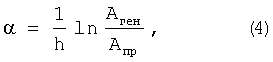

Коэффициент затухания ультразвуковых колебаний (м-1) определялся по формуле (Перепечко И.И. Акустические методы исследования полимеров [Текст] / И.И.Перепечко. - М.: Химия, 1973. - 296 с.):

где Аген - амплитуда генерируемого электрического импульса;

Апр - амплитуда принятого электрического импульса.

Предлагаемый способ поясняется примерами.

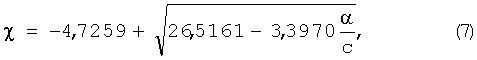

Пример 1. Для натурального каучука марки SVR3 параметрическая идентификация зависимости (1) приводит к выражению

которое получено с коэффициентом множественной корреляции R=0,99 и средней относительной ошибкой 5,01%, что говорит о достаточно надежной корреляционной связи и высокой точности определения степени кристалличности. Количество точек измерения N=23.

Пример 2.

Определение степени кристалличности образца изопренового каучука марки СКИ-3.

Для изопренового каучука марки СКИ-3 параметрическая идентификация зависимости (1) приводит к выражению

которое получено с коэффициентом множественной корреляции R=0,99 и средней относительной ошибкой 3,92%, что говорит о достаточно надежной корреляционной связи и высокой точности определения степени кристалличности. Количество точек измерения N=24.

Пример 3. Определение степени кристалличности образца хлоропренового каучука марки Baypren.

Для хлоропренового каучука марки Baypren параметрическая идентификация зависимости (1) приводит к выражению

которое получено с коэффициентом множественной корреляции R=0,98 и средней относительной ошибкой 11,72%, что говорит о достаточно надежной корреляционной связи и хорошей точности определения степени кристалличности. Количество точек измерения N=13 (слабо кристаллизующийся каучук).

Во всех примерах параметрическая идентификация осуществлена компьютерной обработкой данных экспериментов, проводившейся минимизацией целевой функции (суммы квадратов отклонений расчетных значений степени кристалличности от экспериментальных) численным методом Хука-Дживса.

Предлагаемый способ определения степени кристалличности эластомеров позволяет сократить энергозатраты на стадии процесса декристаллизации в производствах, работающих с эластомерами (в шинной промышленности, на предприятиях синтеза каучука и резинотехнических материалов). Изобретение может быть использовано в системах контроля степени кристалличности эластомеров при определении длительности процесса декристаллизации на основе рассчитанного начального значения степени кристалличности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ВЯЗКОСТИ ПО МУНИ ПОЛИМЕРОВ | 2006 |

|

RU2319956C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПРЕДЕЛА ПРОЧНОСТИ ПРИ РАЗРЫВЕ ПОЛИМЕРОВ | 2006 |

|

RU2319957C2 |

| Способ ультразвукового контроля твердости полимеров | 2016 |

|

RU2624415C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ВЯЗКОСТИ ПО МУНИ ПОЛИМЕРОВ | 2019 |

|

RU2712956C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СРЕДНЕВЕСОВОЙ МОЛЕКУЛЯРНОЙ МАССЫ ПОЛИМЕРОВ В РАСТВОРЕ | 2010 |

|

RU2418298C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И СОСТАВА ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В КОНСТРУКЦИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2001 |

|

RU2196982C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ МОЛЕКУЛЯРНО-МАССОВОГО РАСПРЕДЕЛЕНИЯ ПОЛИМЕРА В РАСТВОРЕ | 2011 |

|

RU2475732C1 |

| Способ ультразвукового контроля качества эластомеров | 1980 |

|

SU917073A1 |

| Способ ультразвукового контроля качества эластомеров | 1982 |

|

SU1033952A2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ КРИСТАЛЛИЧНОСТИ СОСТАВОВ НА ОСНОВЕ ДИФЕНИЛАМИНА | 2013 |

|

RU2546675C2 |

Использование: для определения степени кристалличности эластомеров. Сущность: способ заключается в том, что осуществляют излучение импульсов ультразвуковых колебаний излучателем, производят прием импульсов, прошедших образец, приемником, измеряют скорости их распространения и коэффициент затухания ультразвуковых колебаний, а на основе измеренных параметров ультразвуковых колебаний рассчитывают степень кристалличности эластомера по следующей зависимости:

где χ - степень кристалличности эластомера, об. дол.; α - коэффициент затухания ультразвуковых колебаний в эластомере, м-1; с - скорость распространения ультразвуковых колебаний, м/с; B1, В2, В3 - постоянные коэффициенты, индивидуальные для каждой конкретной марки эластомера. Технический результат: расширение сферы применения. 1 ил.

Способ определения степени кристалличности эластомеров ультразвуковым методом, характеризующийся тем, что осуществляют излучение импульсов ультразвуковых колебаний излучателем, производят прием импульсов, прошедших образец, приемником, измеряют скорости их распространения и коэффициент затухания ультразвуковых колебаний, а на основе измеренных параметров ультразвуковых колебаний рассчитывают степень кристалличности эластомера по следующей зависимости:

где χ - степень кристалличности эластомера, об. дол.;

α - коэффициент затухания ультразвуковых колебаний в эластомере, м-1;

с - скорость распространения ультразвуковых колебаний, м/с;

B1, В2, В3 - постоянные коэффициенты, индивидуальные для каждой конкретной марки эластомера.

| JP 7318540 A, 12.08.1995 | |||

| JP 7301622 A, 14.11.1995 | |||

| Способ определения степени кристалличности целлюлозы | 1984 |

|

SU1317344A1 |

| Способ контроля физико-механических характеристик полимеров | 1988 |

|

SU1682907A1 |

| Способ определения степени кристалличности полимера | 1989 |

|

SU1733984A1 |

| Способ определения степени полимеризации композиционных материалов | 1988 |

|

SU1640626A1 |

Авторы

Даты

2007-01-10—Публикация

2005-07-11—Подача