Изобретение относится к тепломассооб- менным аппаратам для осушения парогазовой смеси и может быть использовано в химической, газовой и других отраслях промышленности.

Цель изобретения - повышение степени осушения парогазовой смеси за счет улавливания капель жидкости на перфорированных дисках.

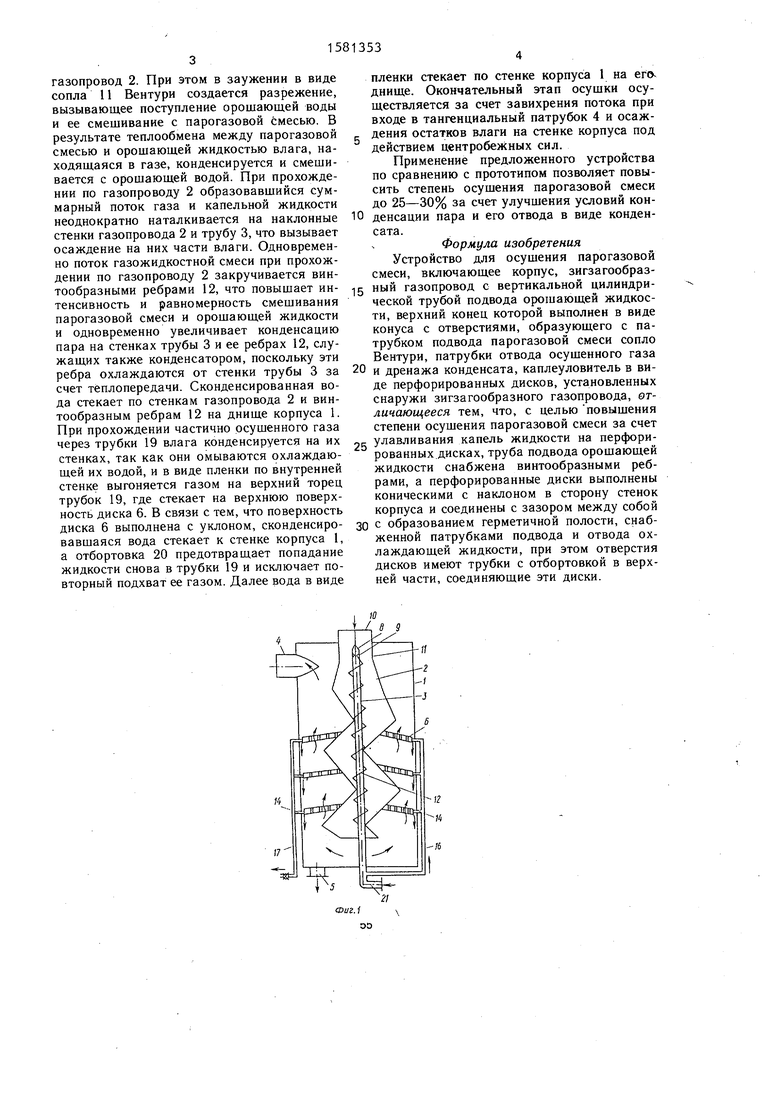

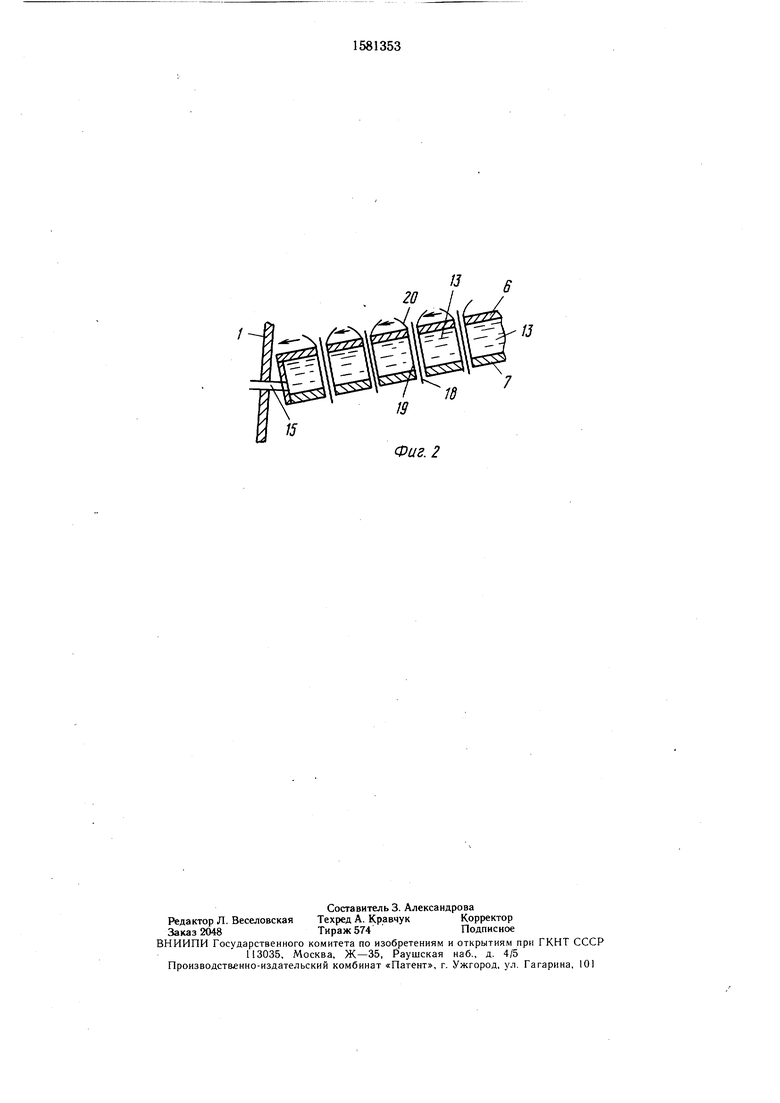

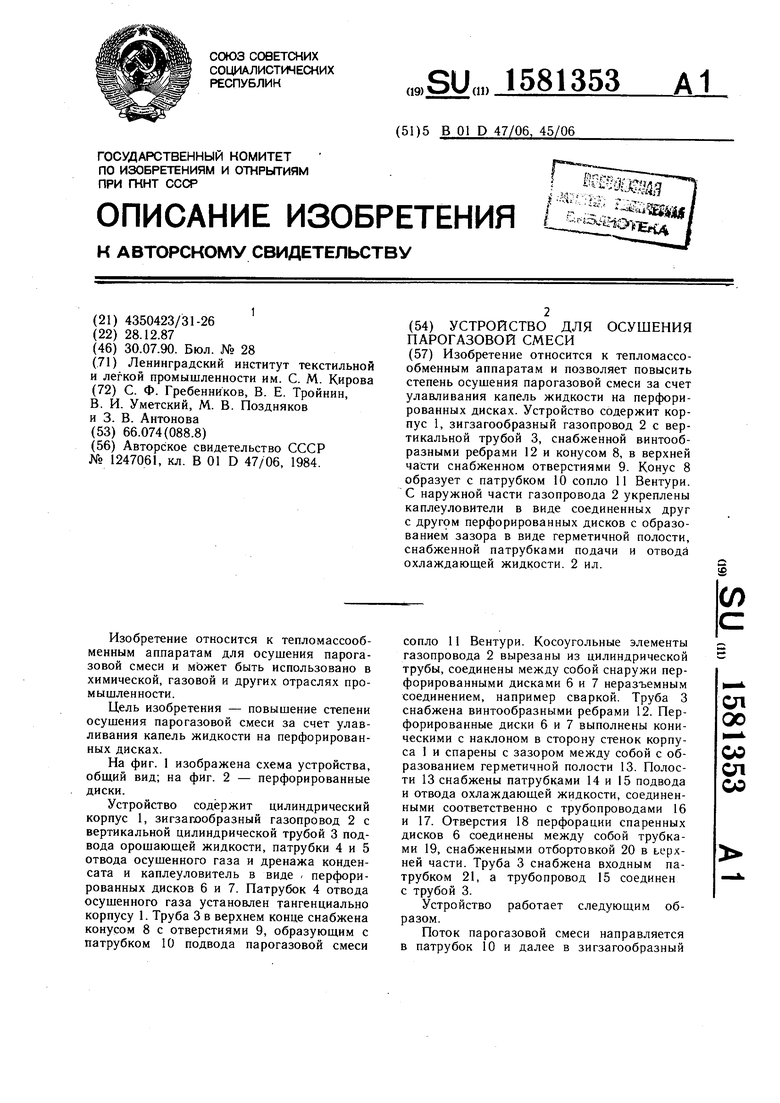

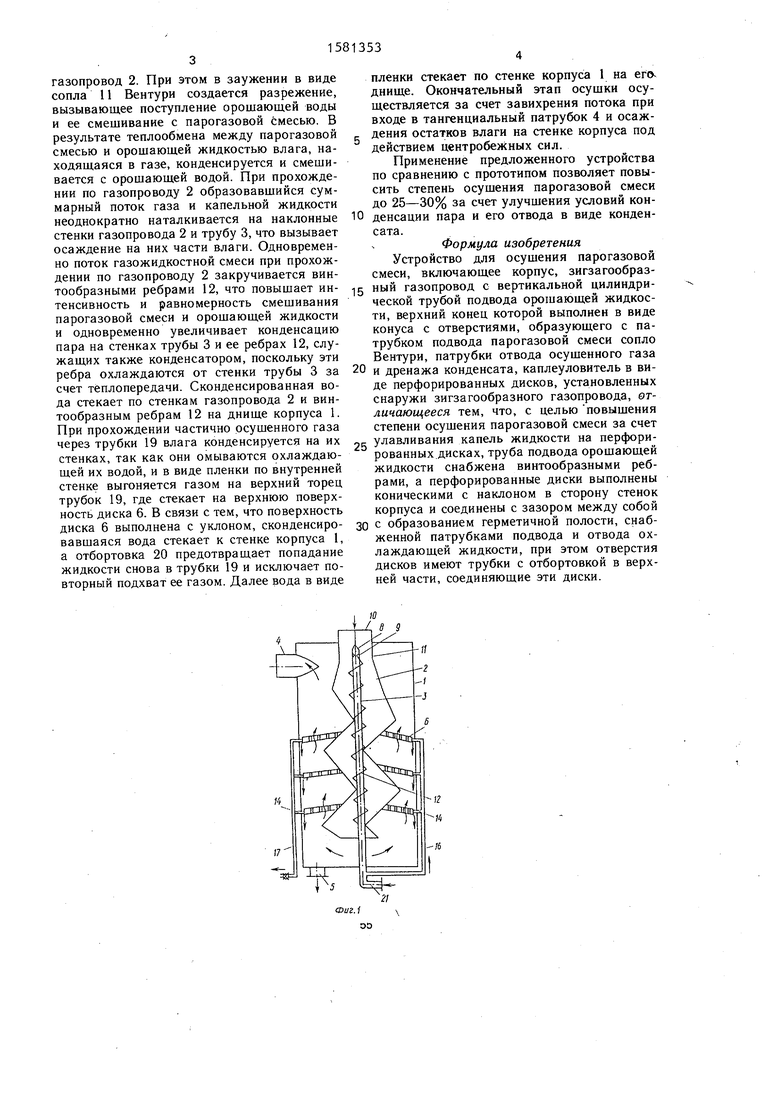

На фиг. 1 изображена схема устройства, общий вид; на фиг. 2 - перфорированные диски.

Устройство содержит цилиндрический корпус 1, зигзагообразный газопровод 2 с вертикальной цилиндрической трубой 3 подвода орошающей жидкости, патрубки 4 и 5 отвода осушенного газа и дренажа конденсата и каплеуловитель в виде . перфорированных дисков 6 и 7. Патрубок 4 отвода осушенного газа установлен тангенциально корпусу 1. Труба 3 в верхнем конце снабжена конусом 8 с отверстиями 9, образующим с патрубком 10 подвода парогазовой смеси

сопло 11 Вентури. Косоугольные элементы газопровода 2 вырезаны из цилиндрической трубы, соединены между собой снаружи перфорированными дисками 6 и 7 неразъемным соединением, например сваркой Труба 3 снабжена винтообразными ребрами 12. Перфорированные диски 6 и 7 выполнены коническими с наклоном в сторону стенок корпуса 1 и спарены с зазором между собой с образованием герметичной полости 13. Полости 13 снабжены патрубками 14 и 15 подвода и отвода охлаждающей жидкости, соединенными соответственно с трубопроводами 16 и 17. Отверстия 18 перфорации спаренных дисков 6 соединены между собой трубками 19, снабженными отбортовкой 20 в ьерх- ней части. Труба 3 снабжена входным патрубком 21, а трубопровод 15 соединен с трубой 3.

Устройство работает следующим образом.

Поток парогазовой смеси направляется в патрубок 10 и далее в зигзагообразный

сл

00

ОЭ СП

оо

газопровод 2. При этом в заужении в виде сопла 11 Вентури создается разрежение, вызывающее поступление орошающей воды и ее смешивание с парогазовой смесью. В результате теплообмена между парогазовой смесью и орошающей жидкостью влага, находящаяся в газе, конденсируется и смешивается с орошающей водой. При прохождении по газопроводу 2 образовавшийся суммарный поток газа и капельной жидкости неоднократно наталкивается на наклонные стенки газопровода 2 и трубу 3, что вызывает осаждение на них части влаги. Одновременно поток газожидкостной смеси при прохождении по газопроводу 2 закручивается вин10

пленки стекает по стенке корпуса 1 на его- днище. Окончательный этап осушки осуществляется за счет завихрения потока при входе в тангенциальный патрубок 4 и осаждения остатков влаги на стенке корпуса под действием центробежных сил.

Применение предложенного устройства по сравнению с прототипом позволяет повысить степень осушения парогазовой смеси до 25-30% за счет улучшения условий конденсации пара и его отвода в виде конденсата.

Формула изобретения

Устройство для осушения парогазовой смеси, включающее корпус, зигзагообразтообразными ребрами 12, что повышает ин- -|g ный газопровод с вертикальной цилиндрической трубой подвода орошающей жидкости, верхний конец которой выполнен в виде конуса с отверстиями, образующего с патрубком подвода парогазовой смеси сопло Вентури, патрубки отвода осушенного газа

ребра охлаждаются от стенки трубы 3 за 20 и дренажа конденсата, каплеуловитель в витенсивность и равномерность смешивания парогазовой смеси и орошающей жидкости и одновременно увеличивает конденсацию пара на стенках трубы 3 и ее ребрах 12, служащих также конденсатором, поскольку эти

счет теплопередачи. Сконденсированная вода стекает по стенкам газопровода 2 и винтообразным ребрам 12 на днище корпуса 1. При прохождении частично осушенного газа

де перфорированных дисков, установленных снаружи зигзагообразного газопровода, отличающееся тем, что, с целью повышения степени осушения парогазовой смеси за счет

через трубки 19 влага конденсируется на их -с улавливания капель жидкости на перфористенках, так как они омываются охлаждающей их водой, и в виде пленки по внутренней стенке выгоняется газом на верхний торец трубок 19, где стекает на верхнюю поверхность диска 6. В связи с тем, что поверхность диска 6 выполнена с уклоном, сконденсировавшаяся вода стекает к стенке корпуса 1, а отбортовка 20 предотвращает попадание жидкости снова в трубки 19 и исключает повторный подхват ее газом. Далее вода в виде

рованных дисках, труба подвода орошающей жидкости снабжена винтообразными ребрами, а перфорированные диски выполнены коническими с наклоном в сторону стенок корпуса и соединены с зазором между собой 30 с образованием герметичной полости, снабженной патрубками подвода и отвода охлаждающей жидкости, при этом отверстия дисков имеют трубки с отбортовкой в верхней части, соединяющие эти диски.

0

пленки стекает по стенке корпуса 1 на его- днище. Окончательный этап осушки осуществляется за счет завихрения потока при входе в тангенциальный патрубок 4 и осаждения остатков влаги на стенке корпуса под действием центробежных сил.

Применение предложенного устройства по сравнению с прототипом позволяет повысить степень осушения парогазовой смеси до 25-30% за счет улучшения условий конденсации пара и его отвода в виде конденсата.

Формула изобретения

Устройство для осушения парогазовой смеси, включающее корпус, зигзагообразный газопровод с вертикальной цилиндрической трубой подвода орошающей жидкости, верхний конец которой выполнен в виде конуса с отверстиями, образующего с патрубком подвода парогазовой смеси сопло Вентури, патрубки отвода осушенного газа

де перфорированных дисков, установленных снаружи зигзагообразного газопровода, отличающееся тем, что, с целью повышения степени осушения парогазовой смеси за счет

улавливания капель жидкости на перфориулавливания капель жидкости на перфорированных дисках, труба подвода орошающей жидкости снабжена винтообразными ребрами, а перфорированные диски выполнены коническими с наклоном в сторону стенок корпуса и соединены с зазором между собой с образованием герметичной полости, снабженной патрубками подвода и отвода охлаждающей жидкости, при этом отверстия дисков имеют трубки с отбортовкой в верхней части, соединяющие эти диски.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для осушения парогазовой смеси | 1984 |

|

SU1247061A1 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| Устройство для осушения и очистки парогазовой смеси | 1983 |

|

SU1181691A1 |

| САТУРАТОР ДЛЯ СВЕКЛОСАХАРНОГО ПРОИЗВОДСТВА | 2010 |

|

RU2447156C1 |

| Скруббер | 1981 |

|

SU1011184A1 |

| Устройство для мокрой очистки газа | 1979 |

|

SU816515A1 |

| Устройство для улавливания жирового дистиллята | 1986 |

|

SU1388415A1 |

| Устройство для мокрой очистки газов | 1990 |

|

SU1761226A1 |

| САТУРАТОР ДЛЯ СВЕКЛОСАХАРНОГО ПРОИЗВОДСТВА | 2010 |

|

RU2449021C1 |

| Устройство для мокрой очистки газов | 1990 |

|

SU1724327A1 |

Изобретение относится к тепломассообменным аппаратам и позволяет повысить степень осушения парогазовой смеси за счет улавливания капель жидкости на перфорированных дисках. Устройство содержит корпус 1, зигзагообразный газопровод 2 с вертикальной трубой 3, снабженной винтообразными ребрами 12 и конусом 8, в верхней части снабженном отверстиями 9. Конус 8 образует с патрубком 10 сопло 11 Вентури. С наружной части газопровода 2 укреплены каплеуловители в виде соединенных друг с другом перфорированных дисков с образованием зазора в виде герметичной полости, снабженной патрубками подачи и отвода охлаждающей жидкости. 2 ил.

«ii

| Устройство для осушения парогазовой смеси | 1984 |

|

SU1247061A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-30—Публикация

1987-12-28—Подача