Изобретение относится к производ- ству обмазочной массы, предназначенной, в частности, для покрытия сварочных электродов, и может быть использовано в металлургической, химической и других отраслях промышленности.

Цель изобретения - упрощение линии, улучшение качества обмазочной массы и устранение пожаровзрыво- опасности.

Выполнение установки пассивирования в виде цилиндрического корпуса с форсунками, который размещен на питателе устройства тонкого измельчения и герметично соединен с его загрузочным бункером, позволяет совместить обе установки и дает основание для упрощения аппаратурно- технологического оформления линии, Упрощение допустимо при условии обеспечения высокого качества обмазочной массы. Достигается это использованием связующего, применяемого в конечном звене линии, для покрытия защитной оболочкой поверхности порошка, получаемого в установке тонко го измельчения. Покрытые микропленкой связующего частички не взаимодействуют с тем же связующим в конечном звене линии во время приготовления обмазочной массы, Технологичее кая надежность гарантируется при равномерном распределении связующего на поверхности порошка.

Равномерное распределение связующего осуществляется благодаря тому, что поступающий из загрузочного бункера материал смачивается связующим при прохождении через цилиндр, затем перемешивается в питателе и в устройство для тонкого измельчения поступает в виде кусков, покрытых со всех сторон защитным слоем. Во

,

15

20

25

30

35

40

45

50

55

время измельчения происходит перераспределение связующего на увеличивающуюся поверхность порошка за счет уменьшения толщины слоя при истирании шарами. В зависимости от природы связующего толщина защитного слоя может меняться от долей миллиметра до нескольких ангстрем.

Для улучшения пленкообразующей способности связующего из установленного над мешалкой дозатора могут быть введены модифицирующие добавки.

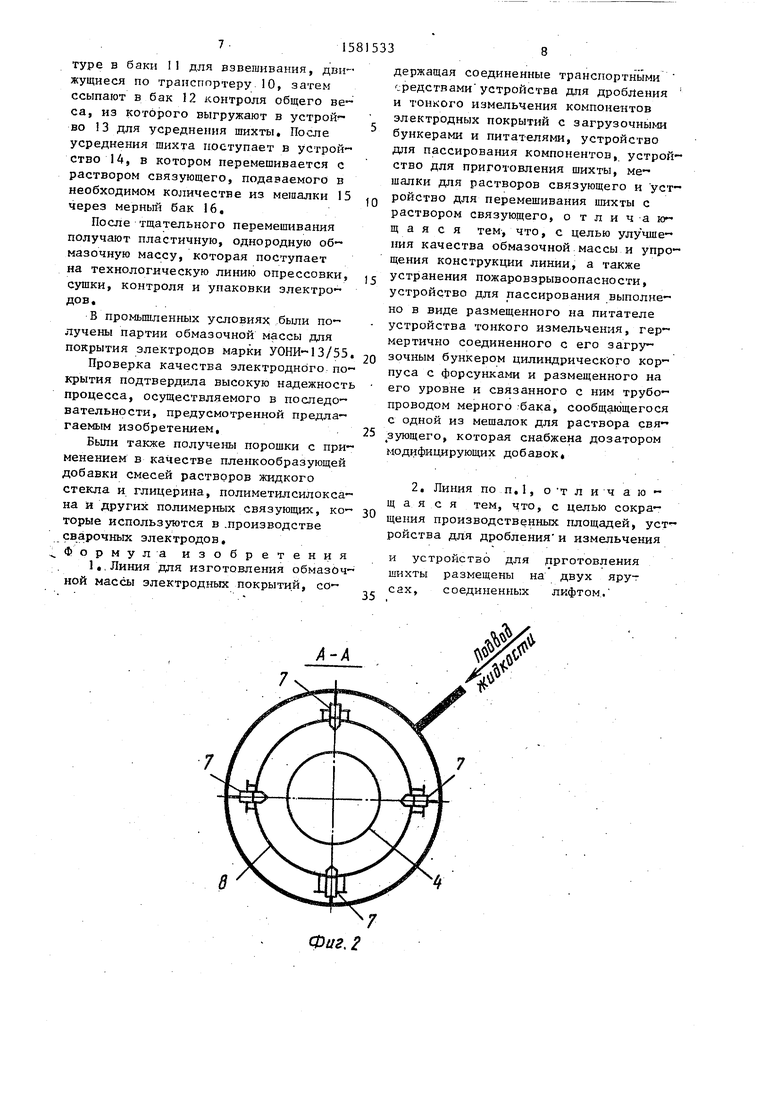

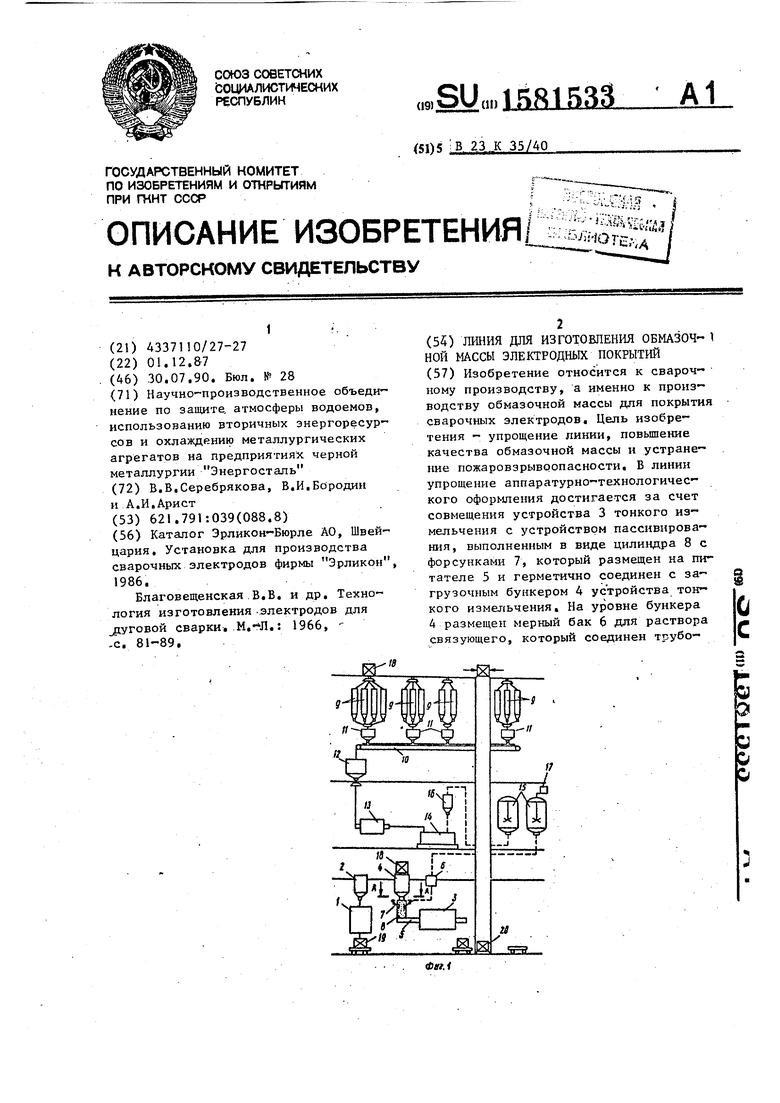

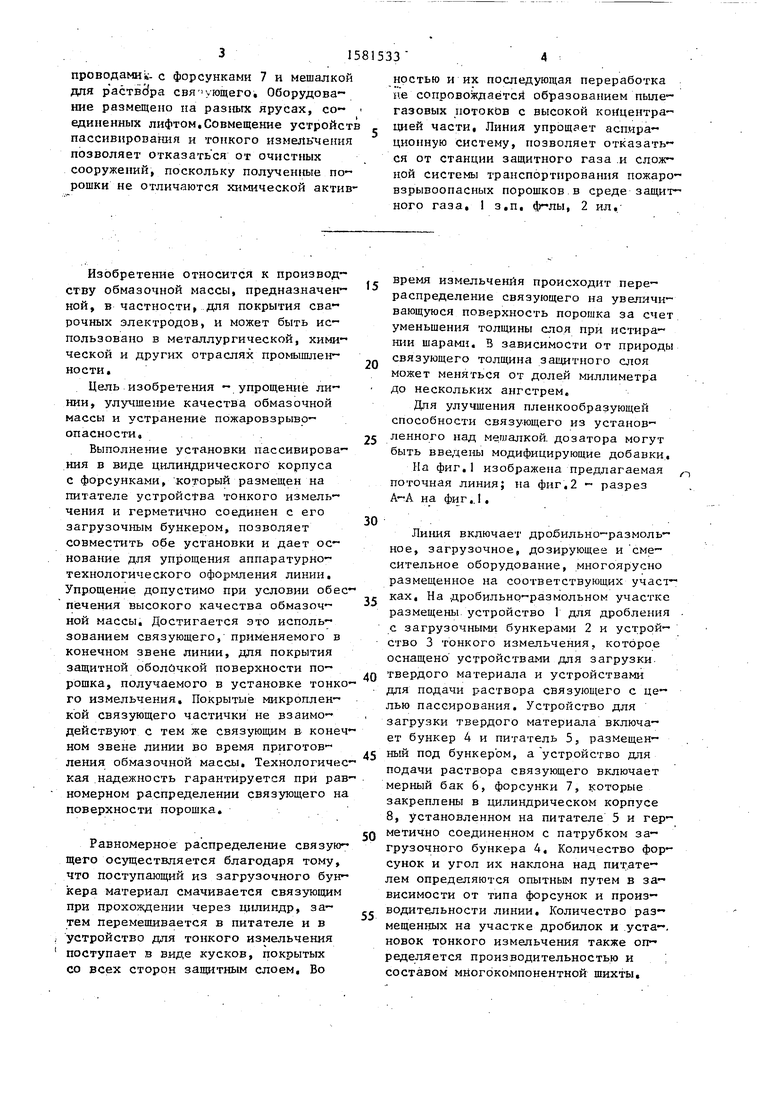

На фиг.1 изображена предлагаемая 0 поточная линия; на фиг.2 - разрез А-А на фиг.1.

Линия включает дробильно-размольное, загрузочное, дозирующее и смесительное оборудование, многоярусно размещенное на соответствующих участках, На дробильно-размольном участке размещены устройство 1 для дробления с загрузочными бункерами 2 и устройство 3 тонкого измельчения, которое оснащено устройствами для загрузки твердого материала и устройствами для подачи раствора связующего с целью пассирования. Устройство для загрузки твердого материала включает бункер 4 и питатель 5, размещенный под бункером, а устройство для подачи раствора связующего включает мерный бак 6, форсунки 7, которые закреплены в цилиндрическом корпусе 8, установленном на питателе 5 и герметично соединенном с патрубком загрузочного бункера 4, Количество форсунок и угол их наклона над питателем определяются опытным путем в зависимости от типа форсунок и производительности линии. Количество размещенных на участке дробилок и уста-, новок тонкого измельчения также определяется производительностью и составом многокомпонентной шихты.

На весовом участке размещены бункеры 9 с дисперсными порошками, по ступающими с установки тонкого измельчения со склада сырьевых материалов. Бункеры входят в состав дозировочной установки, под ними расположен транспортер 10, по которому перемещаются баки 11 для взвешивания. Все материалы, входящие в состав обмазочной массы, поступают в требуемом количестве в бак 12 для контрольного взвешивания, а затем - в устройство 13 для усреднения шихты и в устройство 14 для перемешивания шихты с раствором связующего. Устройства 13 и 14 размещены на смесительном участке. На этом же участке размещены мешалки 15 для получения связующего, соединенные с мерным баком 16, установленным над устройством 14. Количество мешалок определяется производительностью линии. Одна из мешалок дооборудована дозатором 17 модифицирующей жидкости и соединена трубопроводом с мерным баком 6, от которого подведен трубопровод к форсункам.

Загрузка и выгрузка дисперсных материалов, их перемещение в техноло- гической последовательностиосуществ- ляются в герметичных контейнерах 18. Для каждого вида материала предназначен определенный контейнер, который имеет соответствующую назначению маркировку, В пределах участка контейнеры перевозят на механизированных тележках 19, ас помощью лифта 20 они могут быть доставлены на любой учас- . ток.

Линия работает следующим образом. Исходный кусковой материал на; контейнерах 18 доставляют со склада на загрузочную площадку, которая проходит над дробильно-размольным участком. Контейнер плотно устанавливают на загрузочный бункер 2 дробилки 1. После проверки уплотнения поднимают конус, который закрывает отверстие в днище контейнера и материал ссыпают в бункер, откуда он подается в дробилку.

Раздробленный по заданной фракции материал выгружают в другой контейнер, на боковой стенке которого нанесена маркировка {например, фер- ротитан, фракция минус 10 мм). Затем этот материал в описанной последова- тельности загружают в бункер 4 устройства 3 тонкого измельчения, откуда подают в питатель 5 одновременно с распылением через форсунки 7 раствора связующего, поступающего из мерного бака 6.

В мерный бак связующее подают по трубопроводу из мешалки 15, над одной из мешалок установлен дозатор 17 для модифицирующей добавки. Это

Q дает возможность улучшить пленкообразующую способность связующего. Кусочки твердого материала, покрытые слоем связующего, распыляемого через форсунки, тщательно перемешиваются в

5 питателе и поступают в устройство 3 для тонкого измельчения. Во время измельчения и в последующих звеньях линии не образуется взрывоопасная ситуация, что позволяет отказаться

0 от применения инертной газовой среды и тем самым упростить предлагаемую линию.

К достоинствам предлагаемой линии относится возможность отбора пробы

5 порошка для анализа во время его выгрузки в контейнер 18, предназначенный для дисперсного материала. Если проверка пробы на активность показала, что равномерность покрытия.по0 верхности порошка защитной оболочкой нарушена (например, в результате переизмельчения), то вся- партия направляется на дополнительную обработку связующим. Такая обработка может

быть проведена в устройстве 14, В этом случае контейнер 18 после уточнения веса находящегося в нем порошка подается лифтом на участок приготовления шихты, порошок выгружается

0 в устройство 14 и подвергается дополнительной обработке связующим, после чего в устройство поступают остальные компоненты шихты.

Если же проверка на -активность по5 казана, что химическое взаимодействие исключено, то с дробильно-размольного участка партию порошка в контейнере 18, установленном на тележке 19, подвозят к лифту, подают на весовой

0 участок и выгружают в бункер 9, из

которого на последующую переработку ; отбирают по мере надобности. В другие бункеры весового участка поступают остальные компоненты шихты для

обмазочной массы, в том числе порошкообразные материалы, получаемые от поставщиков.

Из бункеров 9 порошкообразные материалы дозируют согласно рецеп-

туре в баки 11 для взвешивания, движущиеся по транспортеру 10, затем ссыпают в бак 12 контроля общего веса, из которого выгружают в устрой во 13 для усреднения шихты. После усреднения шихта поступает в устройство 14, в котором перемешивается с раствором связующего, подаваемого в необходимом количестве из мешалки 15 через мерный бак 16,

После тщательного перемешивания получают пластичную, однородную обмазочную массу, которая поступает на технологическую линию опрессовки, сушки, контроля и упаковки электродов,

В промышленных условиях были получены партии обмазочной массы для покрытия электродов марки УОНИ-13/55.

Проверка качества электродного покрытия подтвердила высокую надежность процесса, осуществляемого в последовательности, предусмотренной предлагаемым изобретением.

Были также получены порошки с применением в качестве пленкообразующей добавки смесей растворов жидкого стекла и глицерина, полиметилсилокеана и других полимерных связующих, которые используются в производстве сварочных электродов. Формула изобретения

1, Линия для изготовления обмазочной массы электродных покрытий, со-

5

п

5

0

5

держащая соединенные транспортными .редствами устройства для дробления и тонкого измельчения компонентов электродных покрытий с загрузочными бункерами и питателями, устройство для пассирования компонентов, устройство для приготовления шихты, мешалки для растворов связующего и устройство для перемешивания шихты с раствором связующего, отличающаяся тем, что, с целью улучшения качества обмазочной массы и упрощения конструкции линии, а также устранения пожаровзрывоопасности, устройство для пассирования выполнено в виде размещенного на питателе устройства тонкого измельчения, гер- мертично соединенного с его загрузочным бункером цилиндрического корпуса с форсунками и размещенного на его уровне и связанного с ним трубопроводом мерного бака, сообщающегося с одной из мешалок для раствора свя- (зующего, которая снабжена дозатором модифицирующих добавок,

2, Линия по п.1, о -т л и ч а ю - щ а я с я тем, что, с целью сокращения производственных площадей, устройства для дробления и измельчения

и устройство для прготовления шихты размещены на двух ярусах, соединенных лифтом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДРОБИЛЬНО-КЛАССИФИЦИРУЮЩИЙ КОМПЛЕКС | 1999 |

|

RU2156167C1 |

| ДРОБИЛЬНО-КЛАССИФИЦИРУЮЩИЙ КОМПЛЕКС | 1996 |

|

RU2111794C1 |

| Механизированная поточная линия для подготовки капусты к квашению | 1978 |

|

SU747457A1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ МАССОВОГО ПРОИЗВОДСТВА ФОСФОРНОЙ КИСЛОТЫ С ПРИМЕНЕНИЕМ РОТАЦИОННОЙ ПЕЧИ | 2013 |

|

RU2642651C2 |

| СПОСОБ ПОДГОТОВКИ ВАНАДИЙСОДЕРЖАЩЕЙ ШЛАКОСОДОВОЙ ШИХТЫ К ОКИСЛИТЕЛЬНОМУ ОБЖИГУ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2365650C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2194616C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПОРОШКООБРАЗНОЙ СМЕСИ НА ОСНОВЕ ПЕРХЛОРАТА АММОНИЯ (ПХА), ИСПОЛЬЗУЕМОЙ В КАЧЕСТВЕ ОКИСЛИТЕЛЯ ДЛЯ ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ НА ТВЕРДОМ ТОПЛИВЕ | 2006 |

|

RU2317280C1 |

| ЛИНИЯ ПРОИЗВОДСТВА КОМБИКОРМОВЫХ ДОБАВОК И ПРЕМИКСОВ | 2013 |

|

RU2556724C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ, ГРАНУЛ И БРИКЕТОВ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ЕГО ОСУЩЕСТВЛЕНИЮ | 1997 |

|

RU2122926C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

Изобретение относится к сварочному производству, а именно к производству обмазочной массы для покрытия сварочных электродов. Цель изобретения - упрощение линии, повышение качества обмазочной массы и устранение пожаровзрывоопасности. В линии упрощение аппаратурно-технологического оформления достигается за счет совмещения устройства 3 тонкого измельчения с устройством пассивирования, выполненным в виде цилиндра 8 с форсунками 7, который размещен на питателе 5 и герметично соединен с загрузочным бункером 4 устройства тонкого измельчения. На уровне бункера 4 размещен мерный бак 6 для раствора связующего, который соединен трубопроводами с форсунками 7 и мешалкой для раствора связующего. Оборудование размещено на разных ярусах, соединенных лифтом. Совмещение устройств пассивирования и тонкого измельчения позволяет отказаться от очистных сооружений, поскольку полученные порошки не отличаются химической активностью и их последующая переработка не сопровождается образованием пылегазовых потоков с высокой концентрацией части. Линия урощает аспирационную систему, позволяет отказаться от станции защитного газа и сложной системы транспортирования пожаровзрывоопасных порошков в среде защитного газа. 1 з.п.ф-лы, 2 ил.

А-А

в

| Каталог Эрликон-Бюрле АО, Швейцария | |||

| Установка для производства сварочных электродов фирмы Эрликон, 1986 | |||

| Благовещенская В.В | |||

| и др | |||

| Технология изготовления электродов для дуговой сварки | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Горный компас | 0 |

|

SU81A1 |

Авторы

Даты

1990-07-30—Публикация

1987-12-01—Подача